1.无中间层瞬间液相扩散焊

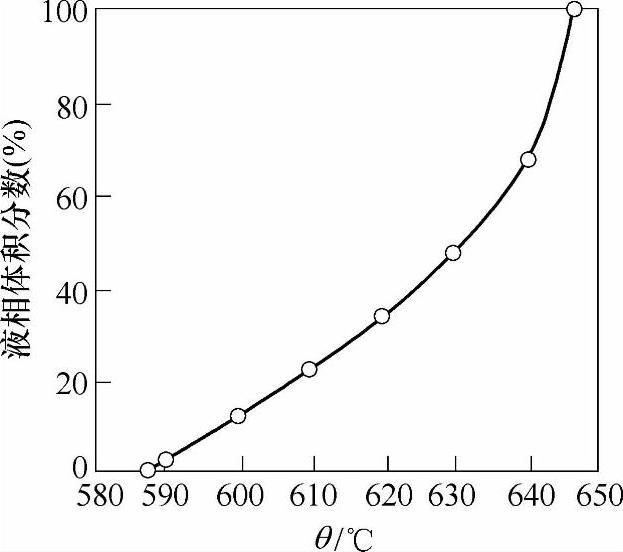

在铝基复合材料基体液-固两相温度区间进行扩散焊时,由于施加的压力,使结合面上基体会发生一定的塑性变形,从而具有较高的能量而优先熔化,在结合面上形成一定的液态金属基体,这些液态金属的体积分数将随着焊接温度的提高而提高,如图1-112所示。这不仅能够润湿增强相,还能对增强相接触部位产生渗透作用,使得接头母材表面裸露的增强相随着温度的升高而减少,使原来增强相/增强相接触转化为增强相/基体接触,从而使结合面更好地结合。同时,由于接触面液态金属的出现,加速了基体原子间的扩散,进一步提高接头强度。

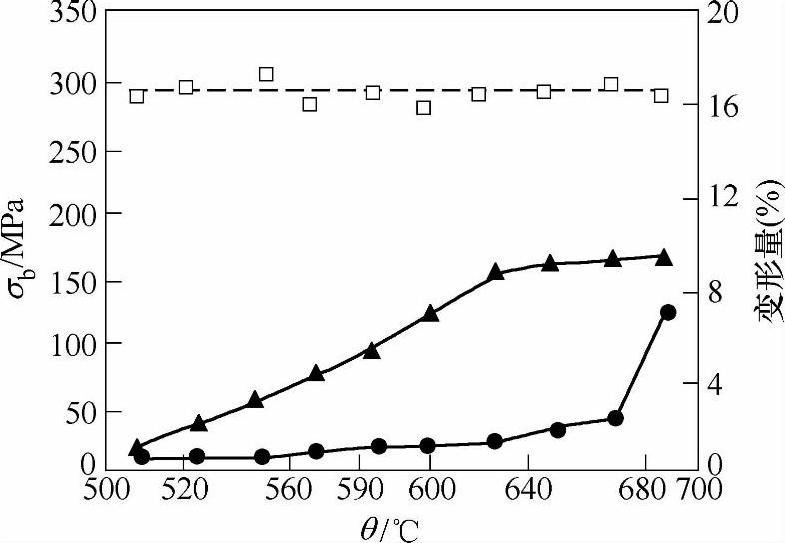

对颗粒平均直径0.4μm,体积分数30%的Al2O3p/6061Al复合材料进行真空扩散焊时发现,在一定温度范围内,接头强度随着焊接温度的提高而提高,如图1-113所示。当焊接温度在基体液-固两相温度区间时,接头强度迅速提高,而且存在一个明显的温度门槛值,约为600℃,这时液体体积分数约为15%。进一步提高焊接温度到基体金属的液相线温度,接头强度缓慢上升,最大值达到165MPa,接近母材的60%。另外,即使在基体金属处于液-固两相温度区内,接头变形仍然很小,与普通金属不同。此项工艺对Al2O3p/6061Al复合材料母材性能没有影响。

图1-112 Al2O3p/6061Al复合材料液相体积分数与焊接温度之间的关系

图1-113 Al2O3p/6061Al复合材料焊接温度与接头抗拉强度关系曲线

□—母材σb, ▲—复合材料σb, ●—复合材料变形量,焊接压力5MPa,保温时间30min

2.有中间层瞬间液相扩散焊

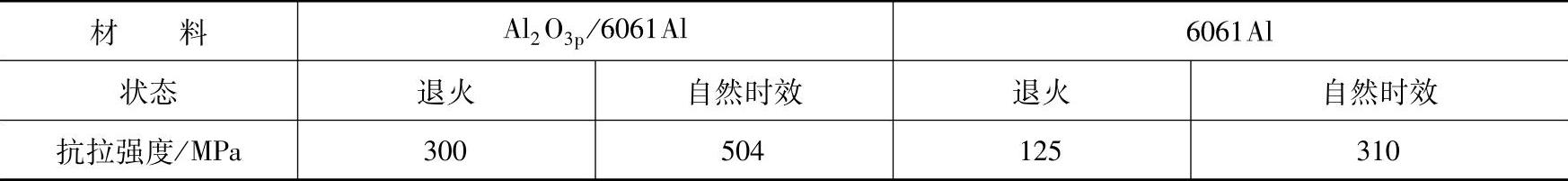

(1)有中间层瞬间液相扩散焊工艺采用Al2O3颗粒增强铝基复合材料Al2O3p/6061Al和6061Al的力学性能在表1-50中列出,其固-液相温度区间597.7~649.3℃,中间层材料采用Cu、Ag及Al-Si合金箔片。瞬间液相扩散焊在压力1MPa,真空度1.33×10-3Pa下进行。

将试样被焊表面和中间层两个表面分别用1200号和1800号砂布打磨以去除表面氧化膜,并依次采用化学清洗和超声波清洗。

表1-50 Al2O3p/6061Al铝基复合材料和6061Al的力学性能

(2)Al2O3增强铝基复合材料瞬间液相扩散焊接头组织

1)中间层材料采用Cu、Ag箔片。瞬间液相扩散焊接头形成过程包括中间层熔化、等温凝固、均匀化等阶段。随着温度的升高,中间层Cu及Ag与基体Al的扩散过程加强。当温度高于Al-Cu(Al-Ag)共晶温度548℃(567℃)时,在中间层与母材基体界面处发生共晶反应形成液相,使中间层迅速熔化,液相宽度增加,进入液相的Al2O3颗粒增多;随着基体向液态溶解增多,液相层熔化温度提高,晶粒从母材表面向液态金属生长,液相区缩小。Al2O3颗粒增强相的行为与其尺寸有关:颗粒直径小于临界直径的颗粒,会溶解在液态金属中;颗粒直径大于临界直径的颗粒,会凝固在固态金属中。这样就在接头中存在增强相偏聚区和增强相贫化区。前者为小颗粒区,后者为大颗粒区。接头就分为三个区:母材区、增强相偏聚区和增强相贫化区。增强相偏聚区的特点是Al2O3颗粒体积分数增大(41.5%~53.7%),且多为小尺寸的颗粒(平均为9μm),有MgAl2O4形成,以Cu为中间层的条件下,有Al2Cu存在;增强相贫化区的特点是Al2O3颗粒体积分数减小(7%),且多为大尺寸的颗粒(平均为17μm)。在接头中存在三种形式:基体金属-基体金属(M-M);基体金属-增强相(M-P);增强相-增强相(P-P)。

2)中间层材料采用Al-Si合金箔片。由于中间层材料是Al-5.60Si合金,其熔化温度574℃,母材熔化温度660℃。在交界区仍然主要是Al-Si合金,但是Si含量比中间层含量低,其中没有Al2O3颗粒;在中间层与母材界面处存在两种连接:Al-Si合金与Al2O3颗粒,Al-Si合金与6061Al合金基体;在Al-Si合金中间层与Al2O3颗粒的界面处没有发现结合不良或孔洞等现象。

瞬间液相扩散焊过程一般是由共晶反应或中间层熔化、等温凝固、均匀化等阶段组成。采用Al-5.6Si合金为中间层与采用Cu、Ag为中间层不同,前者由于熔化温度较低,因此主要是中间层熔化;而后者由于熔化温度较高,因此主要是中间层与母材发生共晶反应。

中间层材料采用Al-5.6Si合金时,由于中间层与母材的Si含量差异,而引起Si从中间层向母材扩散,所以,接头区的Si含量比中间层低;Al2O3颗粒又没有越过界面扩散到接头区,接头区就没有Al2O3颗粒。

由于液态Al-Si合金对Al2O3的润湿能力较差,因此需要施加一定压力,才能得到比较满意的连接。

(3)铝基复合材料有中间层时瞬间液相扩散焊接头的力学性能

1)以Cu作为中间层

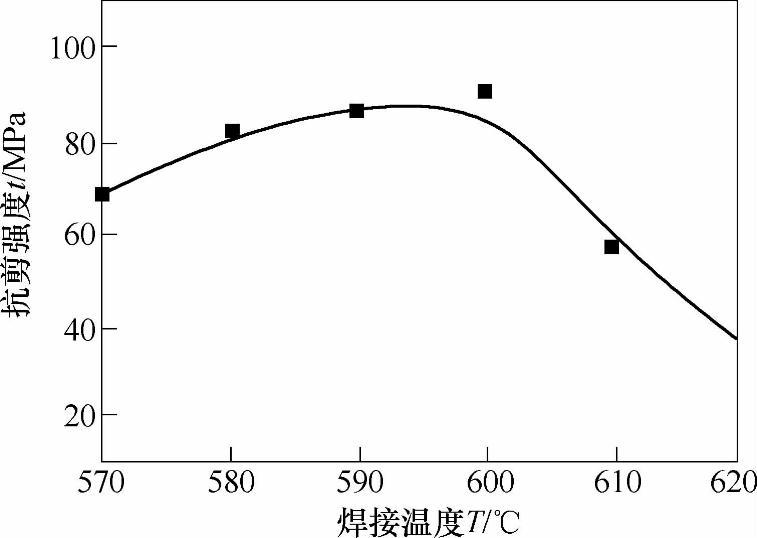

①焊接参数对接头力学性能的影响。图1-114和图1-115分别为以铜为中间层时焊接温度和焊接时间对接头抗剪强度的影响。增强相偏聚区是接头的薄弱区,是裂纹的起源点。

图1-114 焊接温度对接头抗剪强度的影响

图1-115 焊接时间对接头抗剪强度的影响

对剪切试样断口的分析表明焊接温度降低时(570℃),可以看到明显裸露的Al2O3颗粒,颗粒间基体金属较少,存在大量空隙。这是因为温度低,液态基体金属流动性较差,而同时Al2O3颗粒偏聚,进一步妨碍了液态基体金属的流动,使得Al2O3颗粒间无法被液态基体金属填充,凝固后留下较多空隙,减小了承载面积,因此接头强度较低。

焊接温度提高时(600℃),由于液态金属温度较高,其流动性增强,容易填充Al2O3颗粒间空隙,凝固后留下空隙较少,增大了承载面积,因此接头强度较高。

保温时间的长短与焊接温度的高低具有类似的功效。

②中间层厚度对接头力学性能的影响。研究表明,采用Cu箔作为中间层时,中间层厚度对接头力学性能具有明显的影响。当中间层厚度较大,比如,采用25μm厚的Cu箔作为中间层对含有质量分数为15%Al2O3p/6061Al纤维增强铝基复合材料进行瞬间液相扩散焊时,发现Cu箔厚度比Ag中间层对焊接温度更为敏感,接头强度不稳定,这个厚度下的Cu箔使得过多的基体发生液化,接头区域有较多增强颗粒偏聚和空隙。当中间层厚度较小,比如,采用1μm厚的Cu箔作为中间层对含有体积分数为14%Al2O3p/8090Al纤维增强铝基复合材料进行瞬间液相扩散焊时,发现接头强度比Cu箔厚度为3μm时的低,采用1μm厚的Cu箔作为中间层在连接界面看不到有液相出现。研究发现,焊接温度和母材晶粒尺寸对增强颗粒偏聚的影响不大,但是母材中增强颗粒的平均间距和中间层厚度对增强颗粒偏聚的影响较大。采用小于等于某一个厚度的Cu箔,产生的液态薄膜厚度小于等于母材中增强颗粒间距时,可以避免增强颗粒的偏聚;如果Cu箔中间层的厚度超过这个厚度时,产生的液态薄膜厚度大于母材中增强颗粒间距,液相中就包含较多的增强颗粒,就会有增强颗粒被推挤到移动的固-液界面前沿,产生偏聚。

③加热速度的影响。焊接过程中产生液相层的厚度会随着加热速度的减小而减小,当液相层厚度低于某一个值时,接头在焊后就会产生裂纹。

2)以Ag作为中间层

①保温时间的影响。以Ag作为中间层时,发现随着保温时间的延长,共晶反应区不断扩大,Ag中间层不断缩小乃至消失,接头强度也不断增加。当保温时间超过100s后,接头强度又逐渐下降,这时中间层已经消失,在接头中心有少量小尺寸的增强纤维偏聚。

②焊接压力的影响。焊接压力过小,中间层与被焊材料表面接触不紧密,造成界面结合不良,产生孔洞;压力过大,接头中液态金属被挤出,增加增强纤维偏聚和引起孔洞。

③中间层厚度的影响。Ag中间层厚度从100μm减小到10μm,试样就裂开了,不能承受拉力,这是由于在加热到共晶温度之前Ag已经向母材扩散,随后产生的液相量不足以去除连接表面的氧化膜。在采用Ag作为中间层,焊接体积分数为15%Al2O3p/6061Al纤维增强铝基复合材料时,Ag中间层厚度小于7.5μm,形成的接头也不能承受拉力;而中间层厚度为25μm时,接头的抗剪强度达到172MPa,达到母材的98%。

但是如果形成的液相太厚,液态金属被挤出,也会残留过多的增强纤维,造成增强纤维偏聚,使得接头强度下降。

以Ag作为中间层进行Al2O3p/6061Al纤维增强铝基复合材料的瞬间液相扩散焊时,在焊接温度590~610℃、保温时间40~70min、中间层厚度20~40μm的条件下,接头抗剪强度为86~109MPa。

3)以Ni为中间层。由于Cu在Al中的扩散速度太慢而导致增强颗粒的偏聚,在655℃的条件下,Ni在Al中的扩散速度约为Cu在Al中扩散速度的10倍,即固-液界面移动速度较快,可以避免增强纤维的偏聚。采用13μm厚的Ni对体积分数为17%Al2O3p/2124Al纤维增强铝基复合材料进行瞬间液相扩散焊时,在接头区没有发现增强纤维颗粒的偏聚,接头的抗剪强度为276MPa,是母材的98%。(https://www.xing528.com)

4)以Cu/Ni/Cu为复合中间层。研究发现,采用多层复合中间层时,其接头强度比采用单层中间层时要高。比如采用Cu/Ni/Cu为复合中间层对φ=30%的SiCp/Al纤维增强铝基复合材料进行瞬间液相扩散焊时,在接头区没有发现纤维增强颗粒的偏聚,接头的抗剪强度为189.6MPa,结合面上也没有发现纤维增强颗粒的偏聚。

5)以Al-Si作为中间层。由于Al-Si是共晶合金,在焊接过程中不需要通过元素之间的扩散形成过渡液相,在较低的温度下就可以形成过渡液相,这就避免了在焊接过程中母材的过熔。在采用125μm的Al-4Si箔作为中间层对体积分数15%Al2O3p/6060Al纤维增强铝基复合材料进行瞬间液相扩散焊时,在接头区没有发现纤维增强颗粒的偏聚,接头的抗剪强度为172MPa,这说明采用Al-Si中间层可以有效地避免纤维增强颗粒的偏聚。

以Al-5.6Si作为中间层采用瞬间液相扩散焊焊接Al2O3p/6061Al纤维增强铝基复合材料,并对其进行剪切试验,发现其断裂一般都首先发生在Al-Si合金与Al2O3颗粒界面处,这是由于Al2O3颗粒硬度很大,残余应力较大造成的。

从以上分析可知,要解决瞬间液相扩散焊中增强纤维偏聚,就可以提高接头的力学性能。而避免瞬间液相扩散焊中增强纤维偏聚,可以采用较薄的中间层,或在合理的焊接压力下,使得焊接过程中产生的液相的厚度小于母材中增强纤维颗粒之间的平均间距,但是必须足以使连接界面有可靠的接触并去除氧化膜;选择扩散速度较快的中间层,使得固-液相界面加快移动;在中间层中加入Al,以减少复合材料基体的熔化。

影响接头强度的因素主要是中间层厚度、焊接温度和保温时间,且影响的程度依此顺序降低。最佳焊接参数是:Al-Si作为中间层,其厚度50μm,焊接温度580~600℃,保温时间2~8min,在这个条件下得到的接头抗剪强度为70~80MPa。

3.无、有中间层的比较

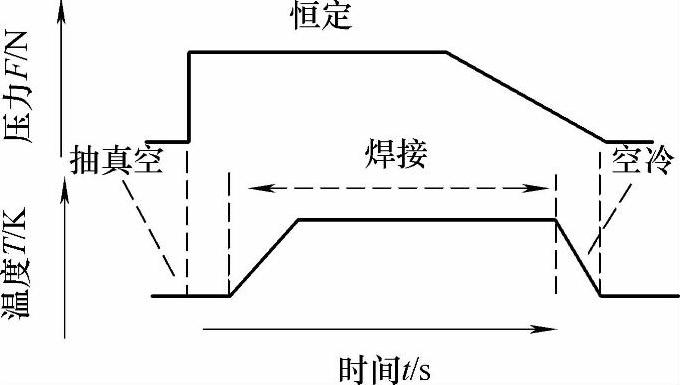

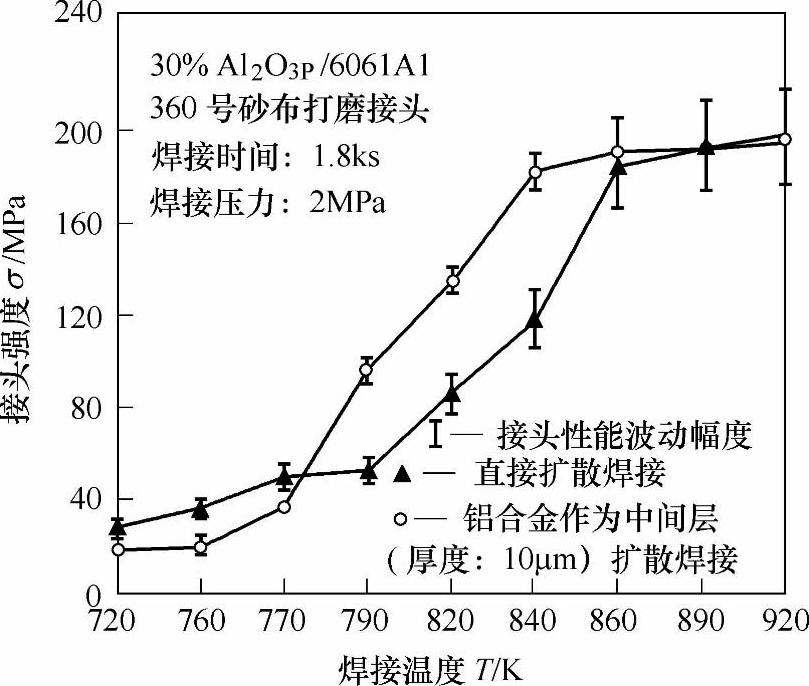

对颗粒直径0.4μm、体积分数30%Al2O3p/6060Al纤维增强铝基复合材料进行了无中间层和采用与复合材料基体成分相同的6061Al合金作为中间层的瞬间液相扩散焊,焊接工艺流程在图1-116中给出。图1-117为其瞬间液相扩散焊接头强度与焊接温度之间的关系。

从图1-117中可以看到,直接扩散焊时,接头强度随着焊接温度的提高而提高,特别是焊接温度超过基体材料的固相线温度(840K)时,接头强度显著提高,焊接温度具有明显的门槛值特征,较高的接头强度往往伴随着较大的接头变形量。同时可以看到直接扩散焊时,接头强度波动较大;而同一焊接温度下,加入6061Al作为中间层时,其接头强度提高,而且比较稳定,波动较小。

图1-116 Al2O3p/6060Al纤维增强铝基复合材料焊接工艺流程图

在无中间层的扩散焊接中,由于在结合面上存在三种结合方式:基体-基体、基体-增强相、增强相-增强相。基体与增强相的熔点差别太大,在焊接过程中,增强相不会熔化,因此在增强相-增强相结合处,也不会产生结合,当然不可能承受任何载荷,还为裂纹的萌生和扩展提供了来源。因此避免增强相-增强相接触是提高扩散焊接头强度的关键。

直接扩散焊时,焊接温度超过基体固相线之后,在其接触界面上会出现一层基体材料的液态薄膜。基体原子通过这个薄膜扩散,使得基体材料发生塑性流动。借助基体的塑性流动,使得增强颗粒也发生移动,导致界面上的增强颗粒重新分布,使得液态基体能够渗入增强相之间的结合处,进而凝固,促使增强相-增强相接触变为基体-增强相接触,因此接头强度提高。所以必须严格控制焊接参数并使接头产生较大的变形,这对于严格要求尺寸的情况是不合适的。

而对以铝合金作为中间层的扩散焊来说,就不存在增强相-增强相接触,因此其接头强度较高。

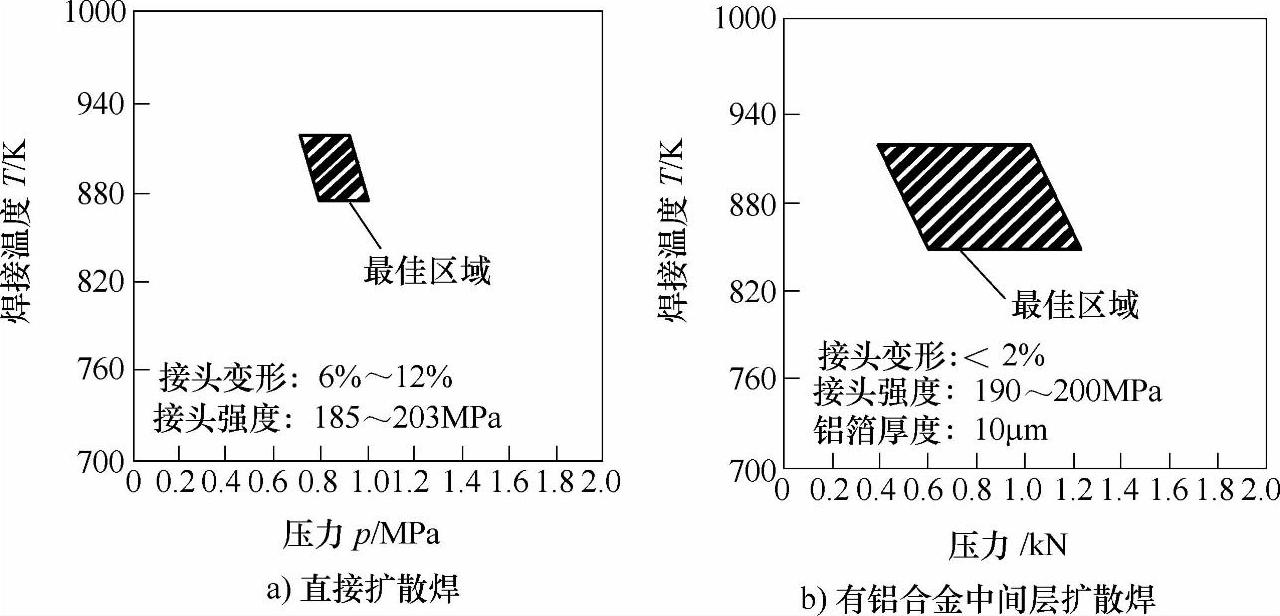

比较两种工艺的差别,如图1-118所示,在以铝合金作为中间层时,其最佳焊接条件的范围比较宽。

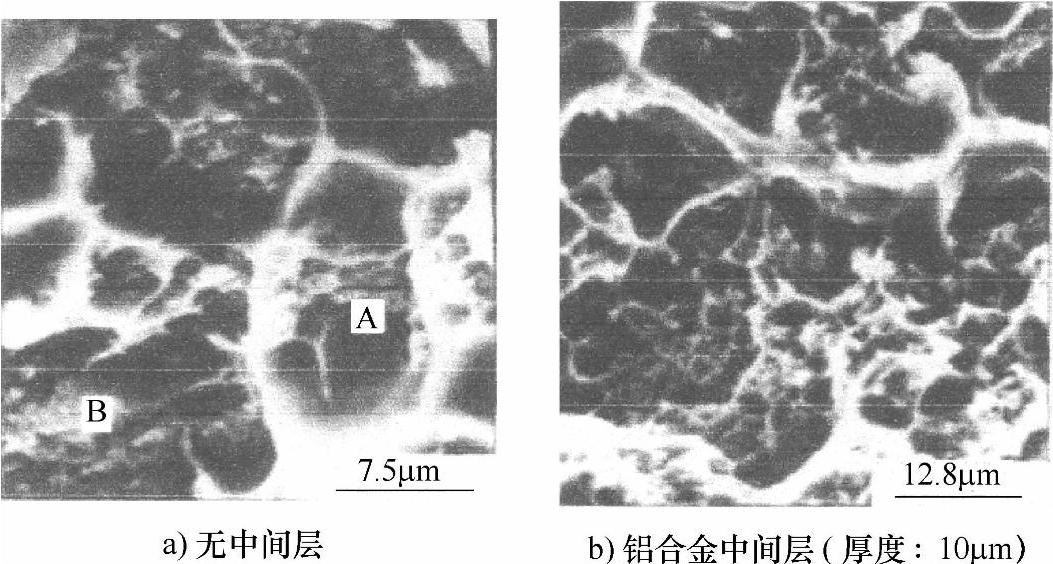

图1-119为焊接温度610℃时两种扩散焊工艺得到的接头试样的断口形貌。其中无中间层工艺得到的试样,其断口呈现出A、B两种形貌(图1-119a):A区为焊合区,呈韧窝形貌;B区呈脆性断口,表面有一层氧化铝薄膜,为焊接不良区。而以铝合金为中间层的试样为韧性断口(图1-119b)。

图1-117 Al2 O3p/6060Al复合材料无中间层和有中间层的瞬间液相扩散焊接头强度与焊接温度的关系

图1-118 两种工艺的最佳扩散焊条件

图1-119 两种扩散焊焊接铝基复合材料的断口形貌扫描电镜照片

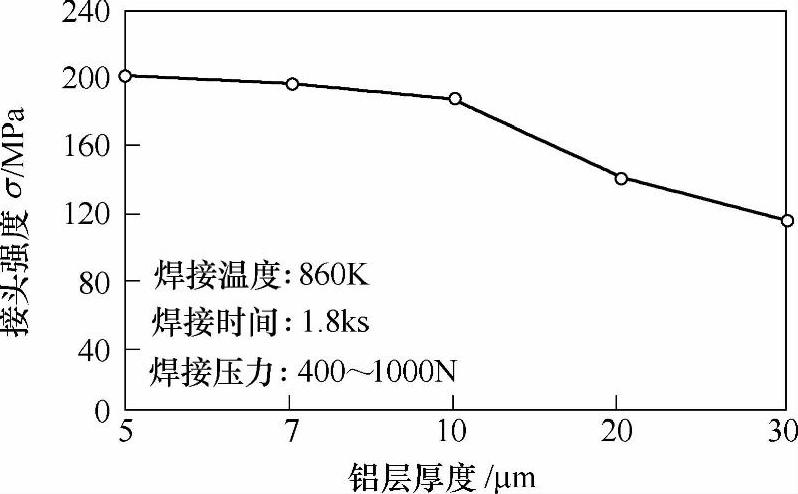

图1-120给出了以铝合金为中间层时,中间层厚度对接头强度的影响,可以看到,在中间层厚度大于10μm时,接头强度开始明显下降。这是由于中间层厚度太厚,在接头中明显看不到增强相存在的区域,因此接头强度下降。

4.凝固界面前沿颗粒移动

瞬间液相扩散焊焊接中增强颗粒偏聚与增强颗粒在液相凝固过程中的行为(被推斥或被吞没)有关,增强颗粒在液相凝固过程中被推斥将导致颗粒在基体中分布不均匀,即发生偏聚,从而严重危害材料的力学性能。人们对于颗粒在液相凝固过程中的行为的研究始于20世纪60年代,并提出了界面能理论。这一理论假定凝固界面为平直界面,颗粒为球形,凝固前沿不存在流体流动,这样的条件下来研究颗粒在液相凝固过程中的行为。

图1-120 铝合金中间层厚度对接头强度的影响

(1)热力学判据 在固-液界面上颗粒受到的界面自由能差为

Δσ0=σps-(σpl+σsl) (1-22)式中σps、σpl、σsl分别表示颗粒-固相、颗粒-液相、固相-液相之间的界面能。若Δσ0<0,颗粒被固-液界面所吞没;若Δσ0>0,颗粒被固-液界面所排斥,颗粒随着固-液界面一起推进。

(2)动力学判据 存在一个临界凝固速度(界面推进速度),实际的凝固速度大于临界凝固速度时,颗粒被吞没;实际的凝固速度小于临界凝固速度时,颗粒被推斥。临界凝固速度与颗粒直径有关:

VcDn=C (1-23)

式中 Vc——临界凝固速度;

D——颗粒直径;

n——常数,在这里为2;

C——常数。

可见,临界凝固速度与颗粒直径呈反比。

(3)影响因素 在凝固过程中颗粒的行为与很多因素有关,其中包括热导率、颗粒形状、颗粒尺寸、液体粘度、界面形状、温度、浓度梯度、液体的流动、重力和电磁力等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。