1.采用活性粉末

SiC增强铝基复合材料的直接固相扩散焊需要加热到较高温度和施加较大压力,使接头产生较大变形。目前比较有效的方法是采用金属箔片为中间层的瞬时液相扩散焊,但是以金属箔片为中间层有其局限性,并且反应温度高于或非常接近部分铝合金的固相线。为了改进SiC增强铝基复合材料中间层的反应扩散焊,采用粉末代替金属箔片的方法。

(1)材料SiCp/2618Al复合材料,中间层采用加入活性元素钛粉末(质量分数)0.7%~2.8%的40.7银-40.0铝-19.3铜粉末混合而成。

(2)焊接参数 加热速度10℃/min,真空度3.2×10-3Pa,焊接温度510~540℃,保温时间15~60min,通过钨合金块施加约1.5MPa的压力。

(3)组织特征 在上述条件下得到的接头致密,无明显缺陷,无明显界面。在接头区反应形成了Al3Ti相、Ag2Cu、Al(Ag)固溶体及Al4Cu9。

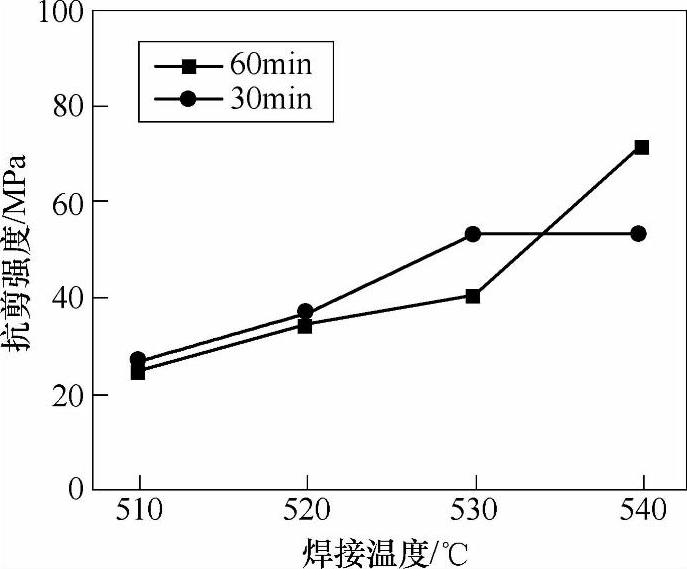

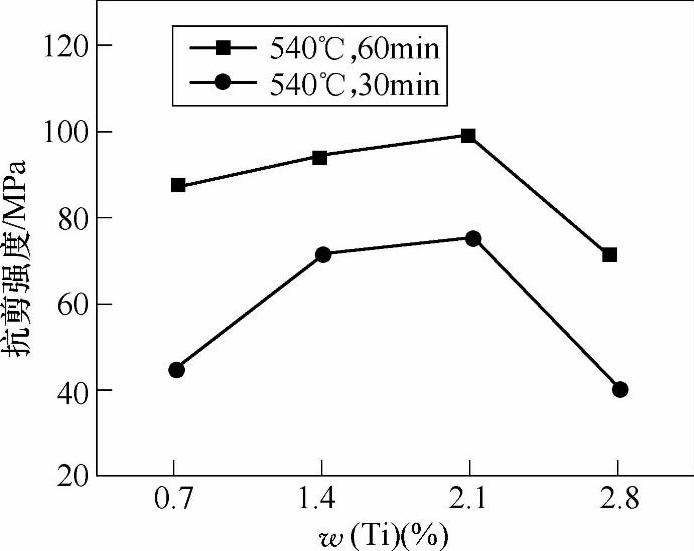

(4)接头性能 图1-99和图1-100分别给出了焊接温度和中间层粉末中钛含量对接头抗剪强度的影响。可以看出,中间层粉末中钛含量为(质量分数)2.1%,焊接参数540℃×60min的条件下得到的接头有最高的抗剪强度101MPa。

图1-99 焊接温度对接头抗剪强度的影响

图1-100 中间层粉末中钛含量对接头抗剪强度的影响

2.采用镍作为中间层

(1)材料 复合材料为铸造SiCp/2014Al,增强颗粒含量10%(体积分数),平均直径14μm,经过T6热处理镍箔厚度0.1mm,纯度99.99%,试样尺寸50mm×50mm。

(2)焊接参数 扩散焊接温度610℃,保温时间60min,加压9.8kN,真空度1×10-3Pa。(https://www.xing528.com)

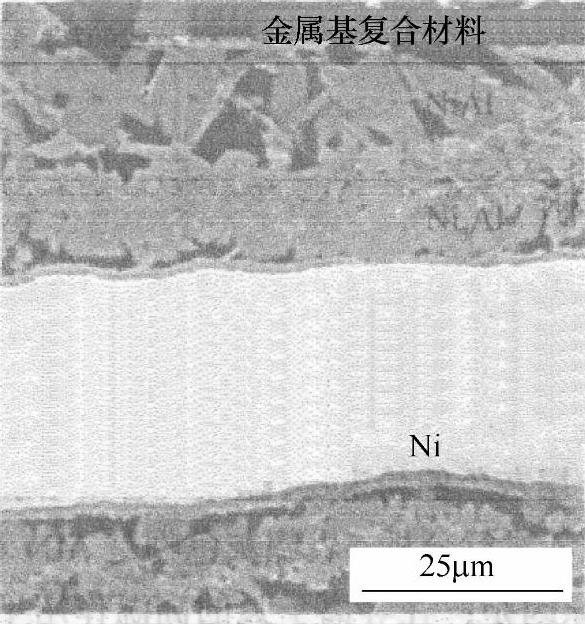

(3)显微组织 图1-101给出了扩散焊接头的显微组织,从图中可以看出,镍已经向复合材料的基体中扩散,在镍箔和复合材料之间产生了明显的过渡反应层。经分析,反应层主要是金属间化合物Ni3Al和NiAl,而且,层次依次为Ni/Ni3Al/NiAl/Ni3Al和NiAl3。

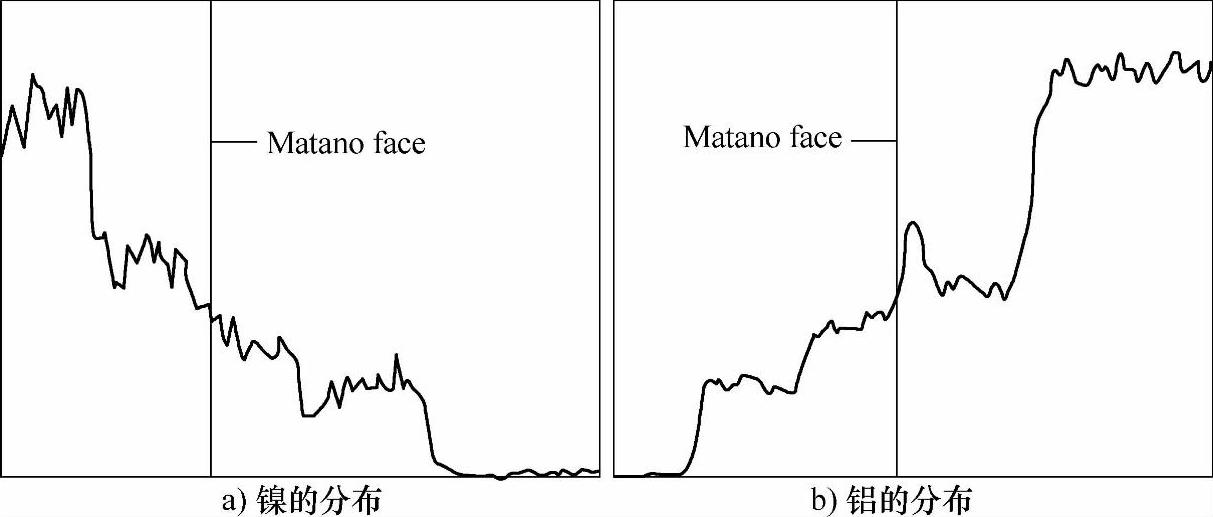

(4)元素的扩散 图1-102为界面层电子探针的分析结果,利用Boltzmann-Matano法,根据元素在扩散界面上的浓度分布,可以计算出在此焊接条件下的扩散系数:镍在复合材料中的扩散系数为6.38×10-6m2/s;铝在镍中的扩散系数为7.018×10-6m2/s。它们的扩散距离分别为:镍9μm,铝9.5μm。

图1-101 扩散焊接头的显微组织

图1-102 界面层电子探针的分析结果

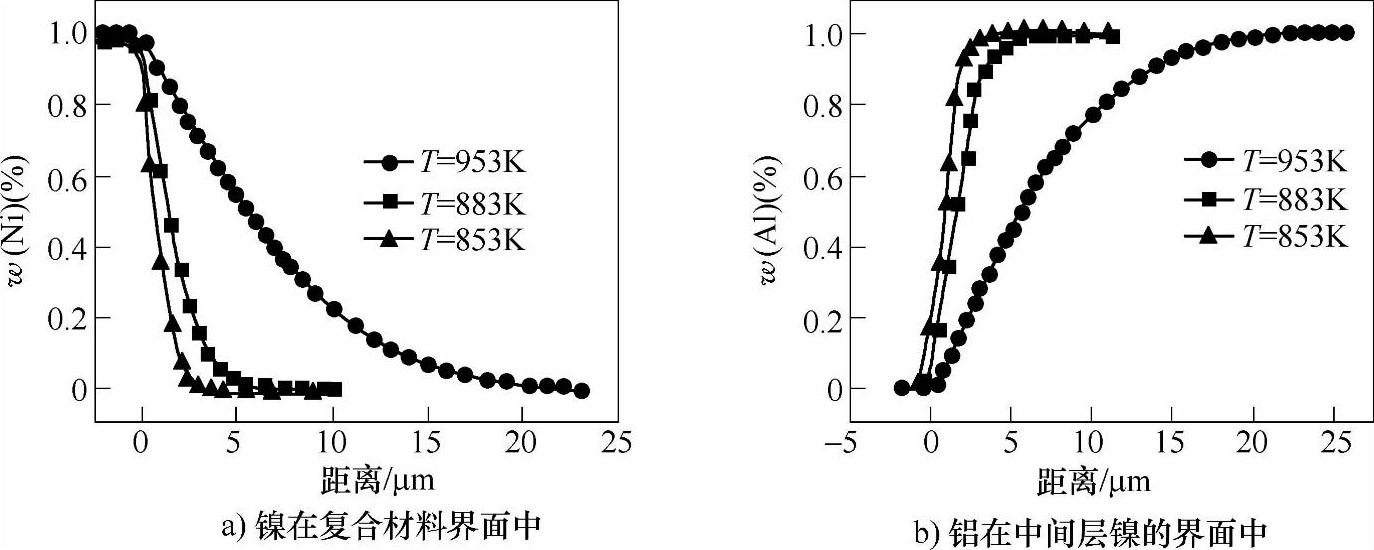

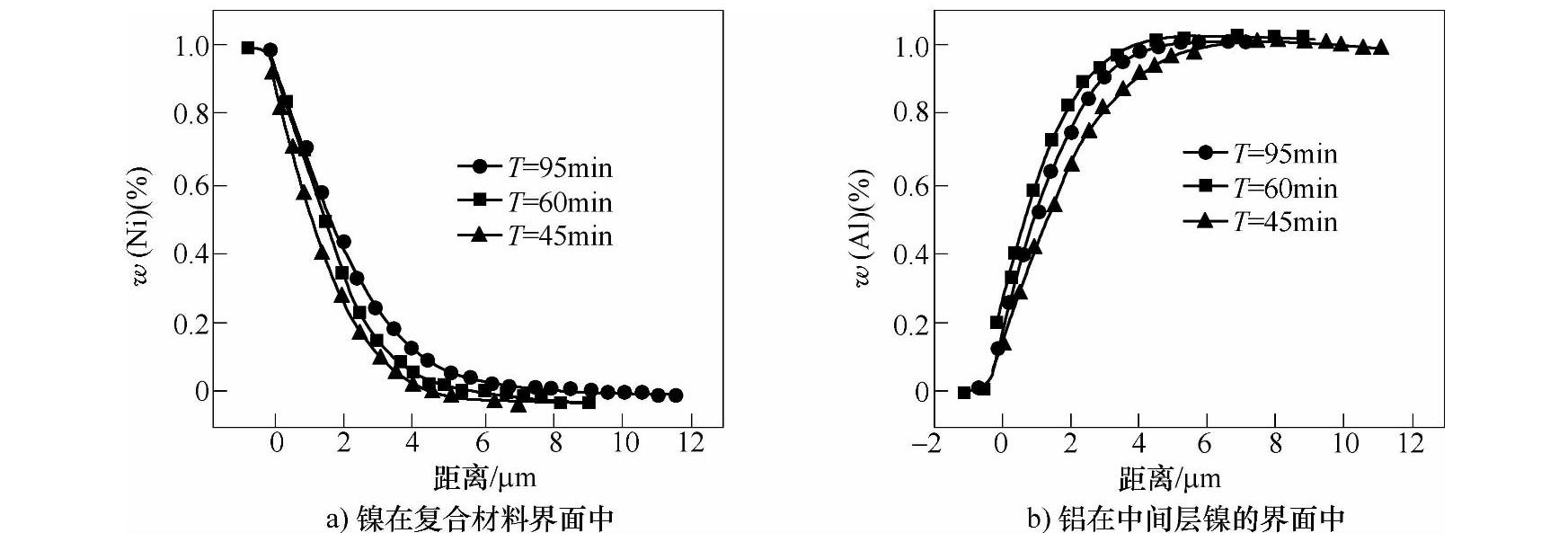

图1-103和图1-104分别为温度和保温时间对镍在复合材料界面中和铝在中间层镍的界面中分布的影响。可以看到,温度的影响是主要的。

图1-103 温度对镍在复合材料界面中和铝在中间层镍的界面中分布的影响

图1-104 保温时间对镍在复合材料界面中和铝在中间层镍的界面中分布的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。