1.SiC增强铝基复合材料低温加压钎焊

在熔化焊时,由于液态熔池粘度大、流动性差,母材与填充材料不易熔合;在冷却过程中,增强相易被排斥,增强相严重偏析,引起其微观分布不均匀;在焊接高温下,SiC纤维与基体铝会发生有害反应生成脆性的Al4C3;焊接过程对于复合材料本身也有不良影响。这些问题,使得熔化焊接头性能较差。固相焊中,摩擦焊需要大量的机械能,变形量大;扩散焊,焊接温度高,压力大,焊前准备要求高;常规钎焊时,增强相难以过渡到钎缝中,接头强度不高。

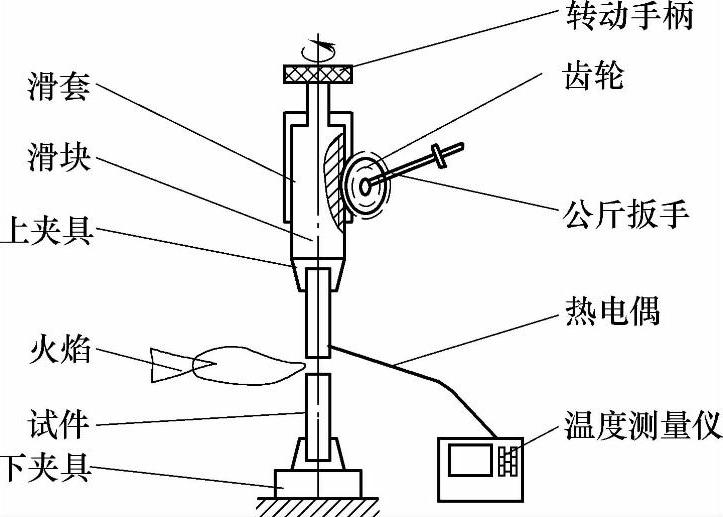

图1-90为铝基复合材料低温加压钎焊原理图。其工艺流程和焊接条件分别如图1-91和图1-92所示,即用气体火焰将工件加热到400~450℃,以使89.3Zn-4.2Al-3.22Cu-Mg-Si钎料熔化,并铺展后,机械刮擦,冷却。然后将装配好的已经涂上钎料的工件,采用火焰加热工件表面的钎料直至熔化,然后加30MPa的压力,待冷却后,就形成了一个接头。在这种工艺条件下得到的接头抗拉强度可以达到263.3MPa,相当于母材抗拉强度的85%~90%。

图1-90 铝基复合材料低温加压钎焊原理图

图1-91 工艺流程图

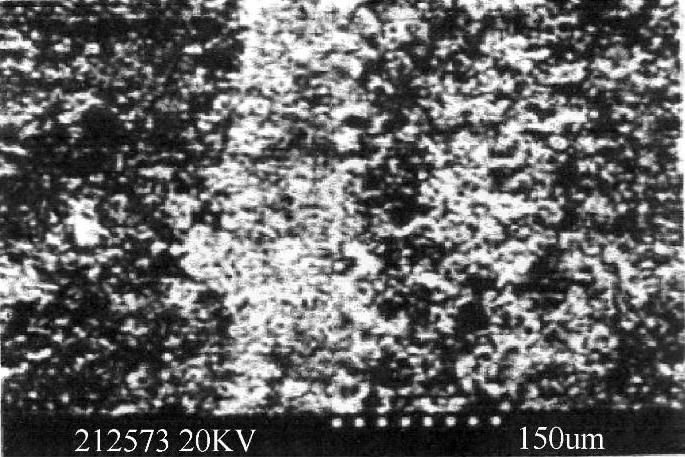

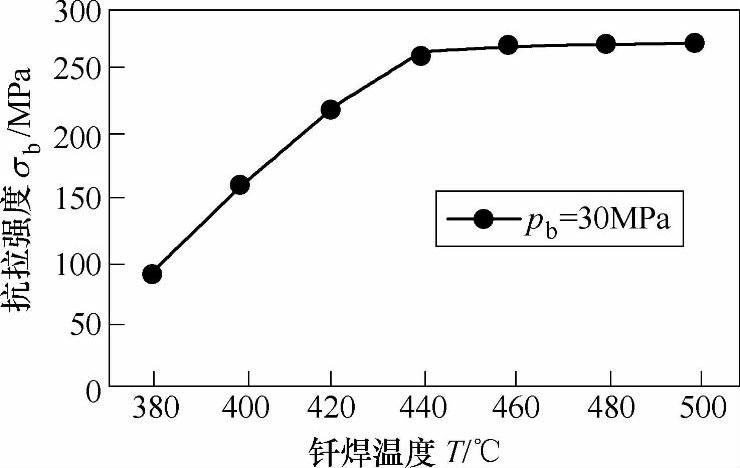

图1-93为其接头的显微组织,可以看到,接头致密。这种焊接方法既采用了中间层,又施加了压力,具有类似瞬时液相扩散焊的特征,又兼有钎焊和扩散焊的特征。但是与扩散焊相比,中间层的运动比较自由,易于润湿增强相,和母材表面原子紧密结合;焊接温度低,可以大大提高压力,大大缩短焊接时间。与钎焊相比,使用刮擦工艺有利于钎料和母材的融合,达到成分均匀;焊接过程中加压可以挤出多余的液态金属,降低焊缝厚度,使得接头组织致密。因此焊接接头性能良好,且具有较高强度,最高可达272.2MPa,为母材的85%~90%。图1-94和图1-95分别给出了钎焊温度和钎焊压力对接头抗拉强度的影响。

图1-92 焊接条件

图1-93 接头的显微组织

图1-94 钎焊温度对接头抗拉强度的影响

刮擦可以使SiC晶须过渡到钎料中去,使钎料变成含有SiC晶须的复合钎料,因此,钎缝的性能更加接近母材,其拉伸断口为小韧窝+准解理+SiC晶须,是由Al(Zn)固溶体+SiC晶须构成。

2.在辅佐电磁场作用下SiC增强铝基复合材料钎焊

(1)材料

采用含有体积分数为10%增强相的SiC/A356铝基复合材料,其抗拉强度338~379MPa,钎料采用质量分数Zn80-Al20的箔片,其固-液相线温度为403.7~454.1℃。

(2)试验条件

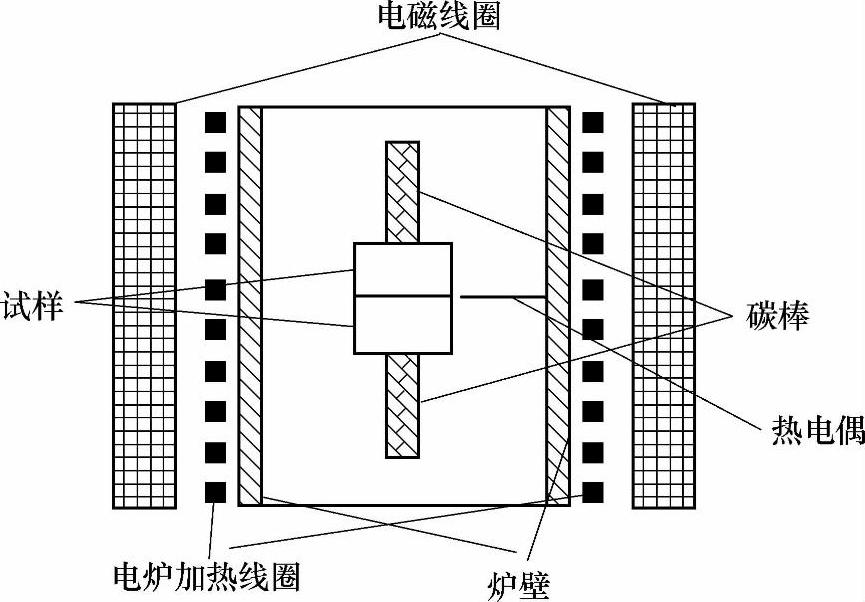

图1-96为辅佐电磁场作用下SiC增强铝基复合材料钎焊示意图。

图1-95 钎焊压力对接头抗拉强度的影响

图1-96 辅佐电磁场作用下SiC增强铝基复合材料钎焊示意图

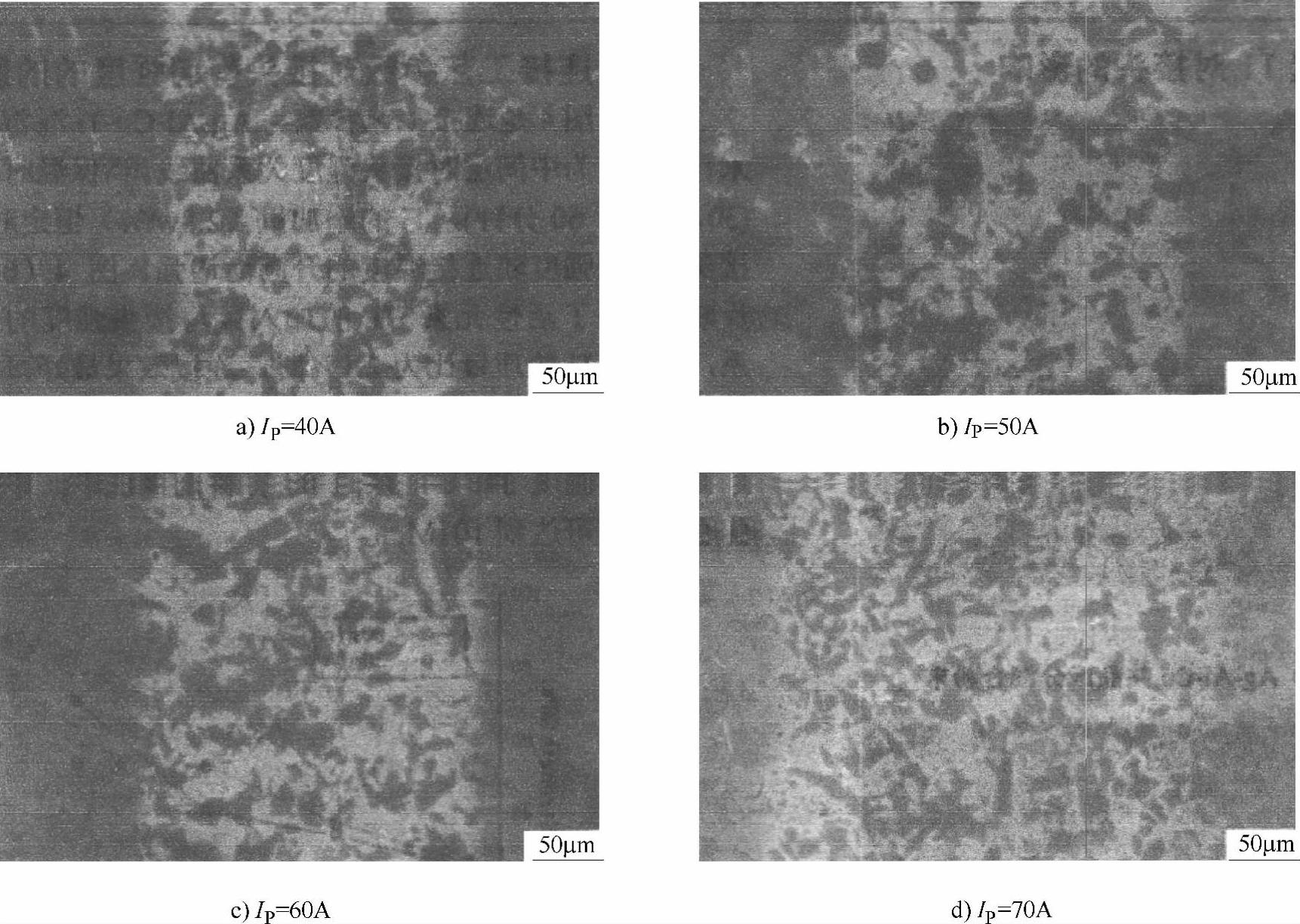

在有或没有辅佐电磁场的作用下,SiC增强铝基复合材料钎焊条件都是510℃×2min。辅佐电磁场的参数为:磁场强度0.5T,交流电频率100Hz,电流峰值IP分别为40A、50A、60A、70A。

(3)组织特征

1)组织的变化。图1-97和图1-98分别为无辅佐电磁场作用和有辅佐电磁场作用下SiC增强铝基复合材料钎焊接头的显微组织。从图1-97可以看出,在无辅佐电磁场时,界面附近SiC增强相(图中深灰色块状相)分布很不均匀,钎缝内基本没有SiC增强相存在,在界面靠近母材的两侧有局部SiC增强相偏聚现象存在。(https://www.xing528.com)

从图1-98可以看出,在有辅佐电磁场时,增强相分布得到了明显的改善,尤其是在钎缝内也有比较均匀分布的SiC增强相。而且随着峰值电流的提高,钎缝内SiC增强相的分布逐渐均匀,在峰值电流较小(40A和50A的图为1-98a、b)时钎缝内部还存在无增强相分布和增强相集聚地区;而在峰值电流增大后就逐渐均匀了(60A和70A的图为1-98c、d),尤其是峰值电流为70A时增强相分布已经十分均匀,呈现弥散分布。

图1-97 无辅佐电磁场作用下SiC增强铝基复合材料钎焊接头的显微组织

辅佐电磁场对增强相的这种有利作用,在于辅佐电磁场对增强相的作用力作用的结果。

图1-98 有辅佐电磁场作用下SiC增强铝基复合材料钎焊接头的显微组织

2)增强颗粒的受力。在钎焊凝固界面前增强颗粒受三个力的作用:

①重力

FG=(4/3)πrΔρg (1-18)

式中 r——增强颗粒半径;

Δρ——增强颗粒与金属液体之间的密度差;

g——重力加速度。

②界面推斥力

F1=2πrΔσ0[a0/(a0+h)]n (1-19)

式中 Δσ0——界面能差;

a0——原子间距;

h——增强颗粒与界面之间界面层厚度。

③粘滞阻力

FD=6πηvprξ (1-20)

式中 η——金属液体粘度;

vp——增强颗粒移动速度;

ξ——修正系数。当增强颗粒处于无约束的液体中,ξ=1;当增强颗粒接近凝固界面时ξ=ln(r/h)。

当

vp-R≥0时,则增强颗粒被凝固界面推斥

vp-R<0时,则增强颗粒被凝固界面吞没,R为凝固界面推进速度

3)钎焊凝固界面前沿颗粒的电磁力控制。有资料显示,增强颗粒平均直径是20μm时,SiC颗粒在铝基体中被凝固界面前沿推斥所获得的速度约为200μm/s;而SiC颗粒在铝基体中被吞没的临界凝固速度约为832μm/s。那么在上述焊接条件下,电磁场的峰值电流为40A时,电流密度是1.27×106A/m2,B=0.5T,铝液的粘度为0.005Pa·s(由于焊接过程中Zn很快被蒸发,因此用铝液的粘度)。根据有关资料,可以求得增强颗粒在电磁力作用下,其移动速度为2120μm/s。这个速度明显大于颗粒吞没的临界凝固速度。可以通过改变峰值电流来改变颗粒的推斥与吞没行为。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。