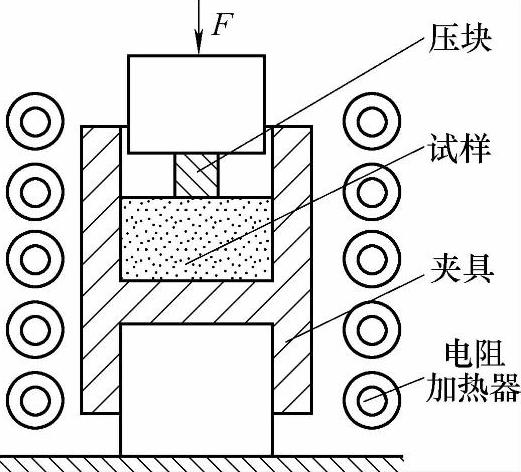

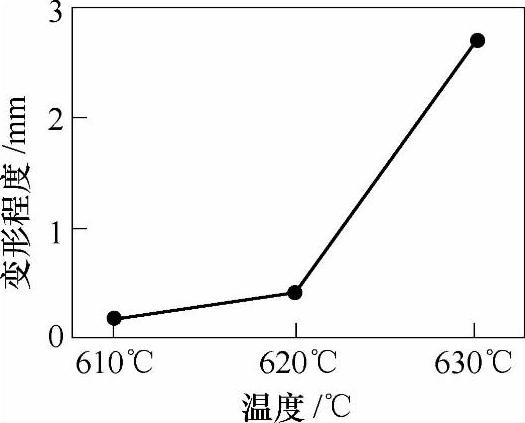

这种方法是把母材加热到固-液两相共存状态,保温适当时间后,施加一定的冲击力,利用母材的变形成形特性得到焊接接头。图1-82为半固态焊装置示意图,是在氩气保护下进行焊接。不同温度下保温5min试样的变形程度(压痕深度)如图1-83所示。温度低于610℃和高于640℃都不适于半固态焊,因为前者材料仍然处于固态,后者材料已经熔化。另外,610℃变形太小,630℃变形又太大。因此620℃左右是半固态焊的合适温度。

图1-82 半固态焊装置示意图

图1-83 变形程度与温度的关系

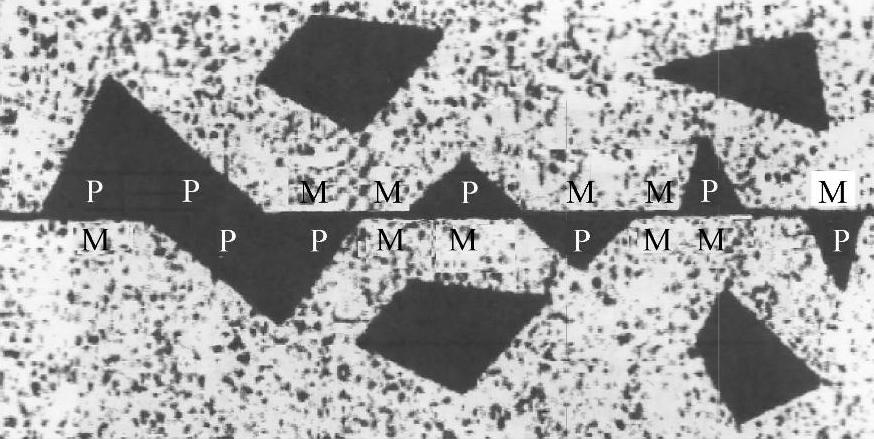

半固态焊的机理是使材料处于局部的熔化状态,由于表面张力、液相流动的作用,使得基体中的颗粒发生团聚现象,从而在压力作用下实现焊接连接。半固态焊是直接焊接,接头界面存在三种形式:基体金属-基体金属(M-M);基体金属-增强相(M-P);增强相-增强相(P-P),如图1-84所示。母材基体金属之间的结合比较容易,这也是焊缝中结合较好的部分,就如同铝的焊接一样;在母材基体金属与增强相颗粒之间接触时,就需要母材基体金属发生熔化,以便将增强相颗粒包围起来凝固后获得与复合材料相同的组织;如果是在增强相颗粒之间接触,其结合相当于母材中增强相的集聚,强度降低。适当的提高焊接温度,使得产生的液态金属增加,同时适当提高冲击力,以增加液态金属流入两个增强相颗粒之间,形成液态金属包围增强相颗粒,从而隔开两个增强相颗粒,就形成了母材基体金属与增强相颗粒之间接触的形态,改善了焊接接头的质量。(https://www.xing528.com)

半固态焊的焊接热影响区较小,主要是母材没有完全熔化,加热温度比较低,以及界面反应难以进行,形成Al4C3脆性组织较少,或Al4C3脆性组织被抑制。

SiCp/6061Al半固态焊的焊接参数是:焊接温度620℃,保温时间5min,冲击力20N。由于加热温度比较低,因此没有发现Al4C3(固)脆性组织。

图1-84 复合材料半固态焊的焊接示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。