1.4.5.1 SiC增强铝基复合材料等离子弧焊

板厚3.5mm的板材等离子弧焊的焊接电流80~130A,焊接速度80~150mm/min。

1.不加填充材料的等离子弧焊

当SiC增强铝基复合材料焊接时(含有质量分数10%的SiC,颗粒的平均尺寸为6μm),在SiC增强相与铝基体的界面发生反应生成Al4C3(固)而使接头变脆,可以通过加填充材料的方法抑制Al4C3(固)的产生,从而改善接头的组织和性能。

不加填充材料时的焊缝组织及成分与激光焊时相似,有Al4C3(固)及块状硅存在,使得焊接接头的强度和塑性下降。

2.加填充材料的等离子弧焊

所加填充材料应当能够抑制Al4C3的产生,并且不会产生新的脆性相。这可以采用两种方法:一是提高焊接熔池中Si和C的活度,二是加入强碳化物形成元素,如Ti等。

(1)加钛合金为填充材料

1)焊接工艺。焊前对试样及钛箔用砂布打磨,以去除表面氧化膜,然后用丙酮清洗。采用的焊接参数如下:焊接电流100A,焊接速度120mm/min,离子气体积比:氩气∶氮气=1∶3。加钛合金TB2(化学成分见表1-47)为填充材料。

表1-47 TB2的化学成分

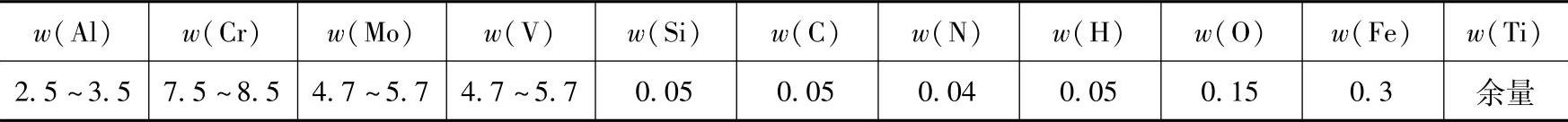

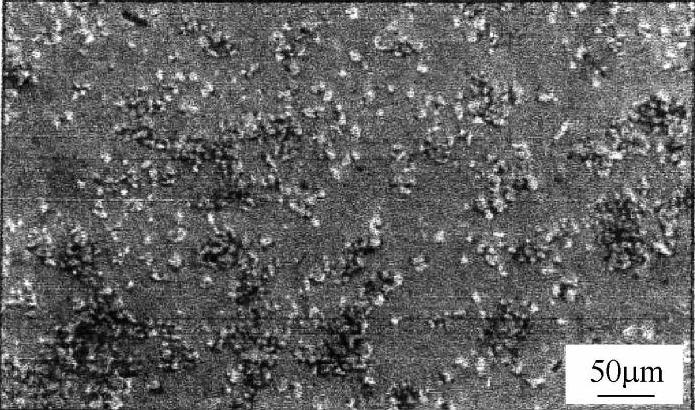

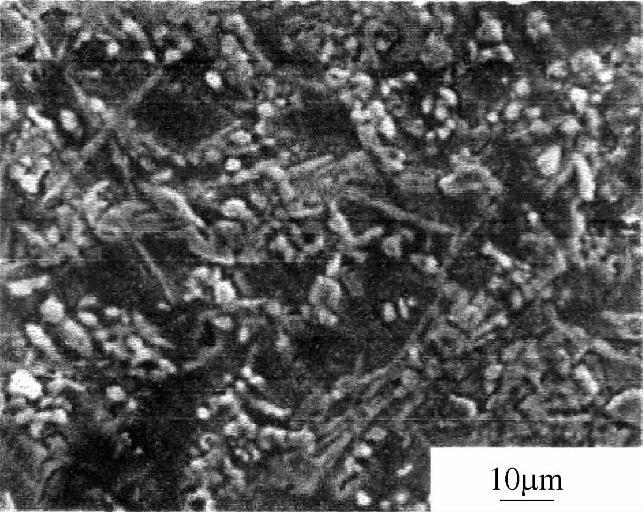

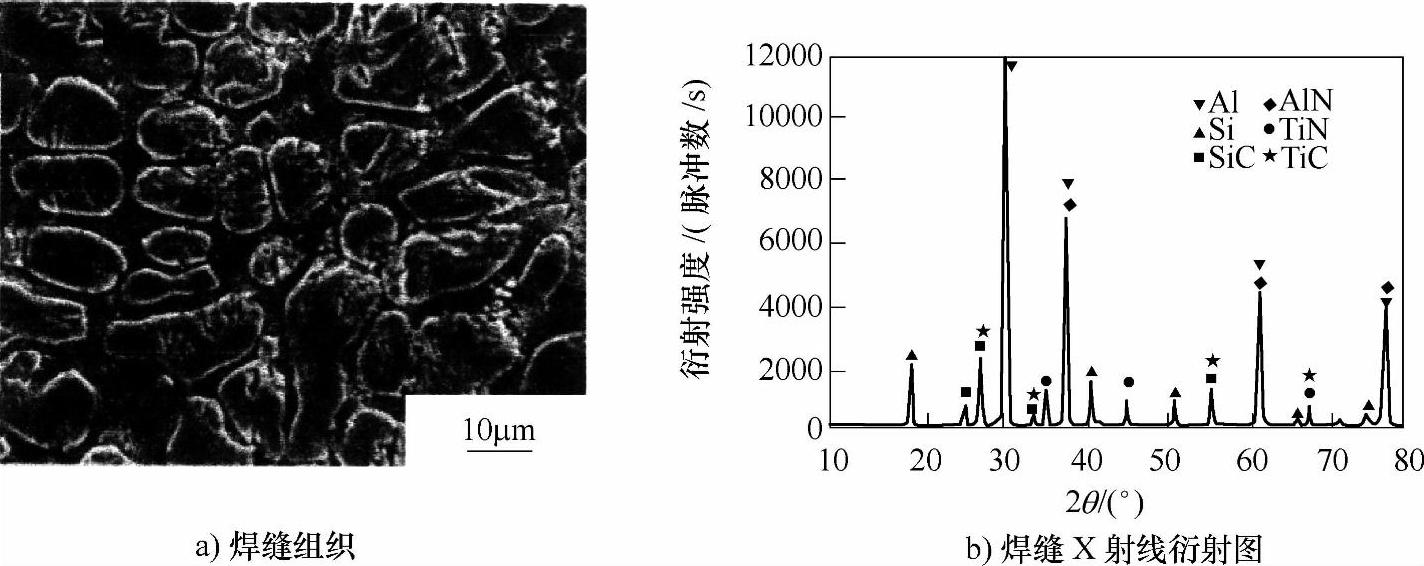

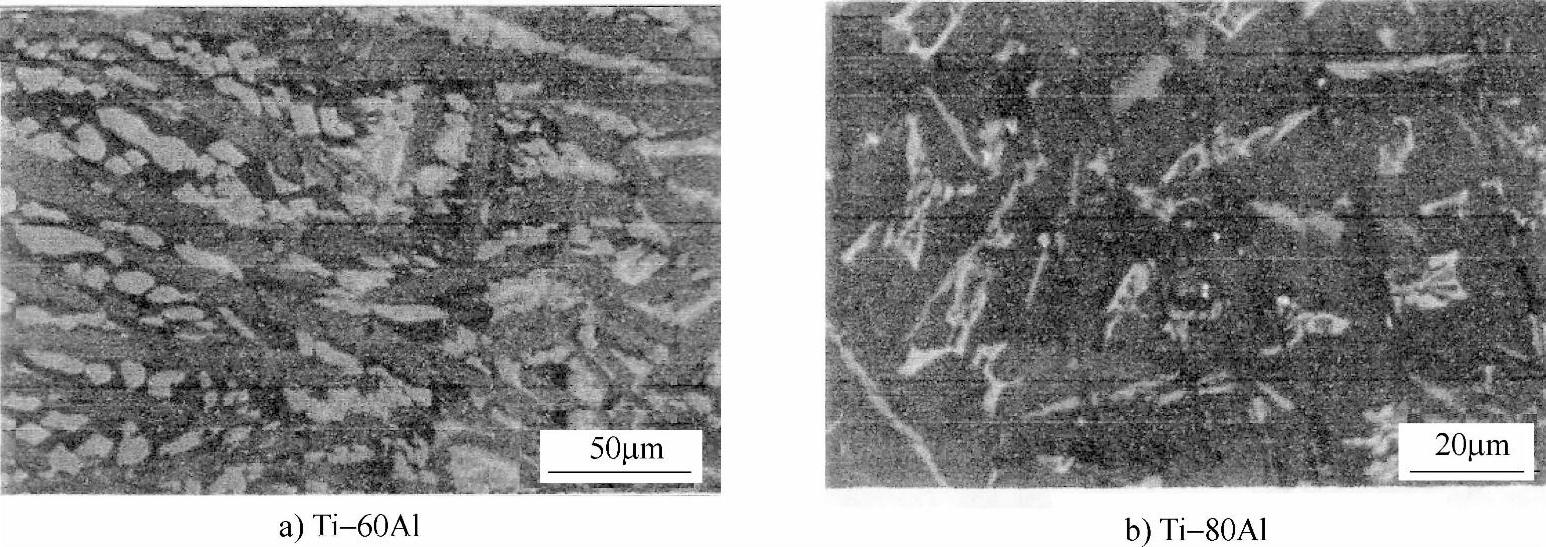

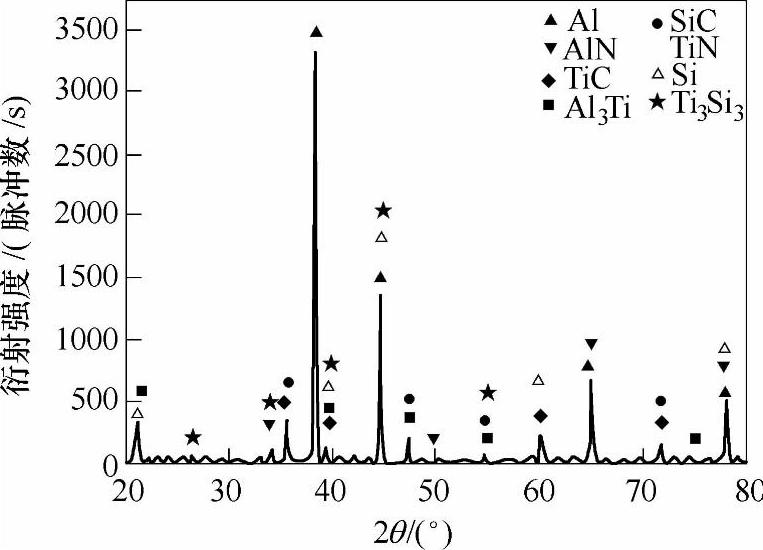

2)接头组织。图1-47为SiCp/6061Al母材(SiC颗粒的质量分数为10%)的显微组织;图1-48为不加填充材料等离子弧焊焊缝的显微组织,可以看到,与母材相比,出现了大量杂乱分布的针状物和块状物,分析表明它们分别是Al4C3和Si,是SiCp/6061Al界面反应的产物;图1-49为SiCp/6061Al加入TB2填充材料后等离子弧焊焊缝组织及其X射线衍射图。从图1-49可以看到,焊缝金属内没有Al4C3(固)脆性组织。在焊接过程中,可能发生一系列的化学反应,各个反应的标准摩尔吉布斯函数为:

SiC=Si+C (1-13)

4Al+3C=Al4C3 (1-14)

ΔG=-184000

Ti+C=TiC (1-15)

ΔG=-183100+10.08T

2Ti+N2=2TiN (1-16)

ΔG=-676600+190.2T

2Al+N2=2AlN (1-17)

ΔG=-618000+209.2T

图1-47 SiCp/6061Al母材的显微组织

图1-48 不加填充材料等离子弧焊焊缝的显微组织

图1-49 SiCi/6061Al加入TB2填充材料后等离子弧焊焊缝组织及其X射线衍射图

ΔG值小的反应优先发生,所以在加入TB2填充材料之后,采用钛对焊缝进行合金化,在一定程度上抑制了Al与增强相SiC之间界面反应的发生和增强相颗粒的溶解;并且金属与保护气体中的氮反应,形成TiN、AlN等新的增强相均匀地分布在焊缝金属中,弥补了增强相SiC颗粒的损失;抑制了Al4C3的产生和气孔的形成,在图1-49b中也可以看到,没有Al4C3存在。

另外,硅在焊缝金属中的含量明显提高,并且有单相硅颗粒析出。这是由于在熔池中的反应很快,反应生成物Si的浓度迅速增加,其中一部分溶解在基体金属中,另一部分以单质颗粒弥散分布于基体中,其接头强度为205MPa。

(2)加钛-镍合金为填充材料 采用钛作为填充材料,虽然可以形成稳定的碳化物,从而抑制Al4C3的产生,改善了接头性能,但是由于钛的熔点高于母材,焊接中需要强大的热输入,钛的流动性不佳,因此在焊缝中仍然存在未熔合、气孔、裂纹等缺陷。为此,应该进一步改善润湿性和接头性能。采用钛-镍合金为填充材料,以氩-氮联合气体作为等离子气,在相同的条件下,以期改善焊缝组织,提高接头性能。

1)焊接方法。采用3.5mm厚,φ(SiC)=10%的SiCp/6061Al(抗拉强度320MPa)作为母材,开V形坡口。用150号砂布打磨后,用丙酮清洗。焊接参数是:保护气体流量5~15L/min,离子气流量2~5L/min,离子气体积比氩气∶氮气=5∶1,焊接速度80~150mm/min,焊接电流80~130A。

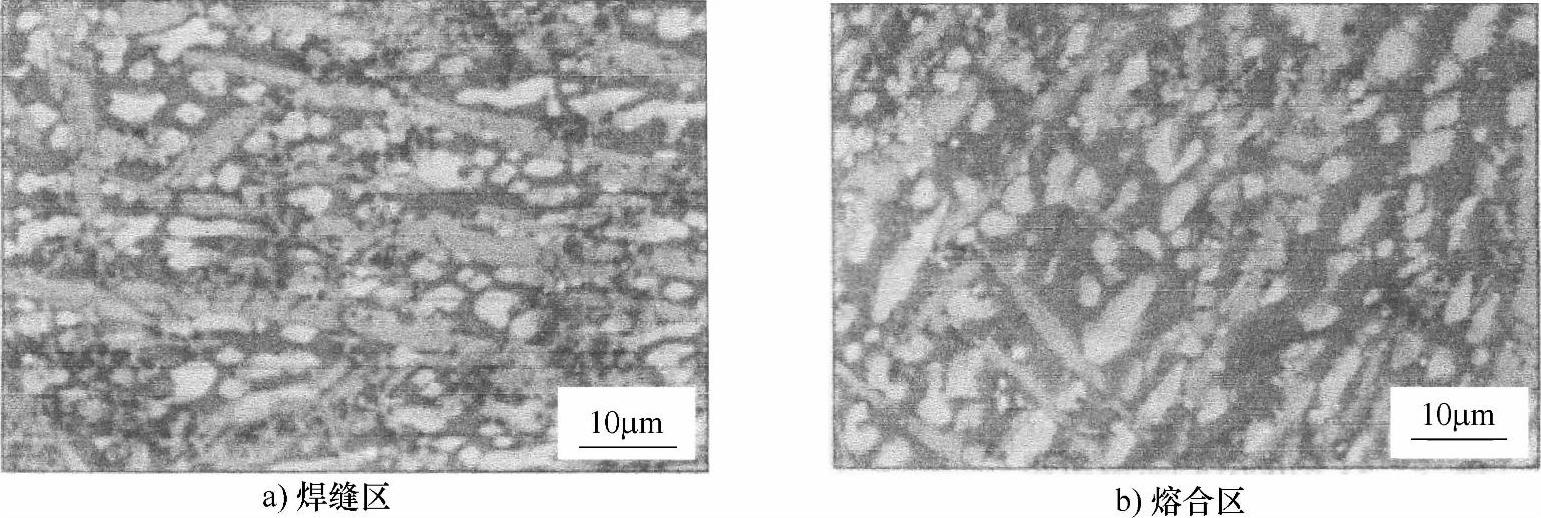

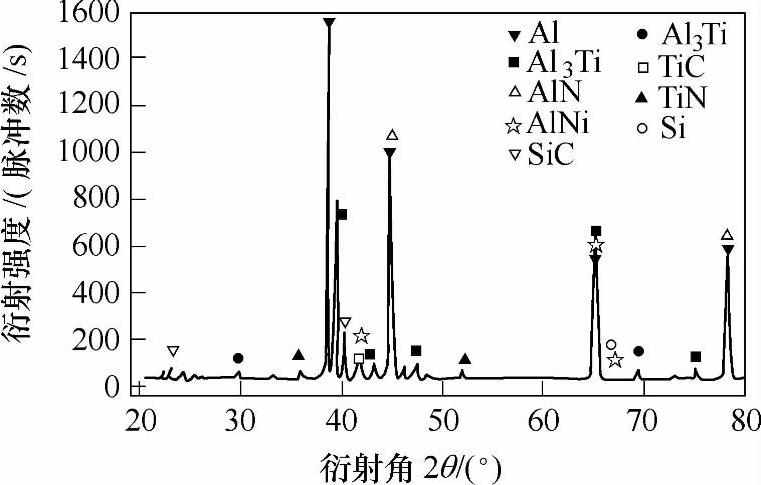

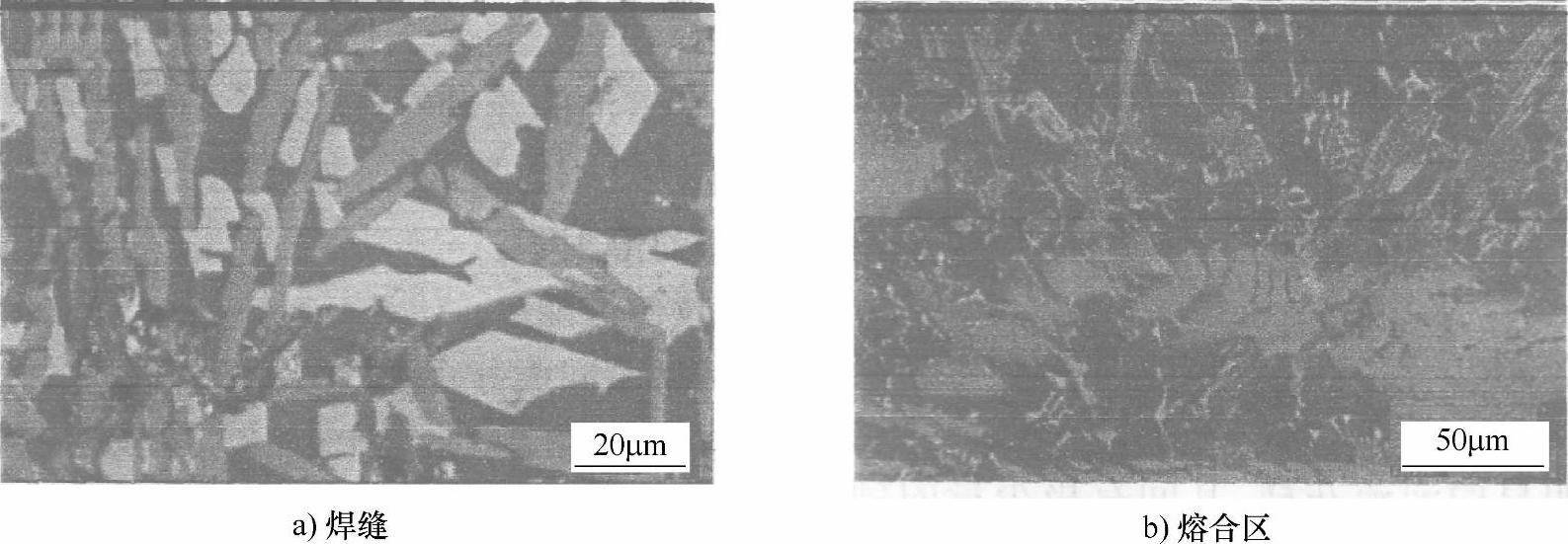

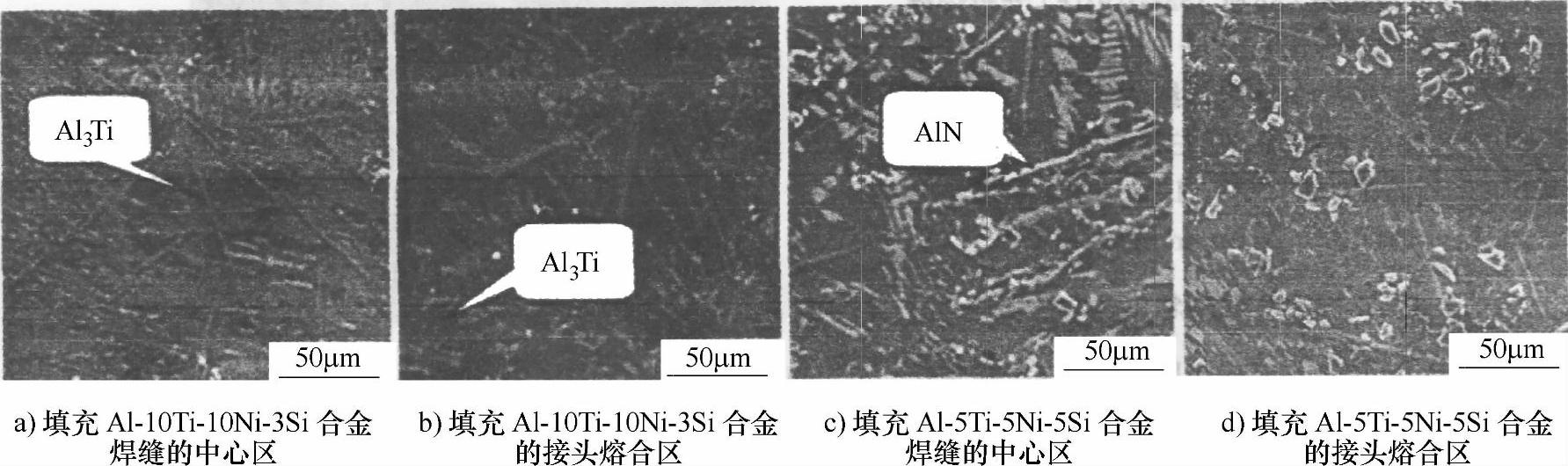

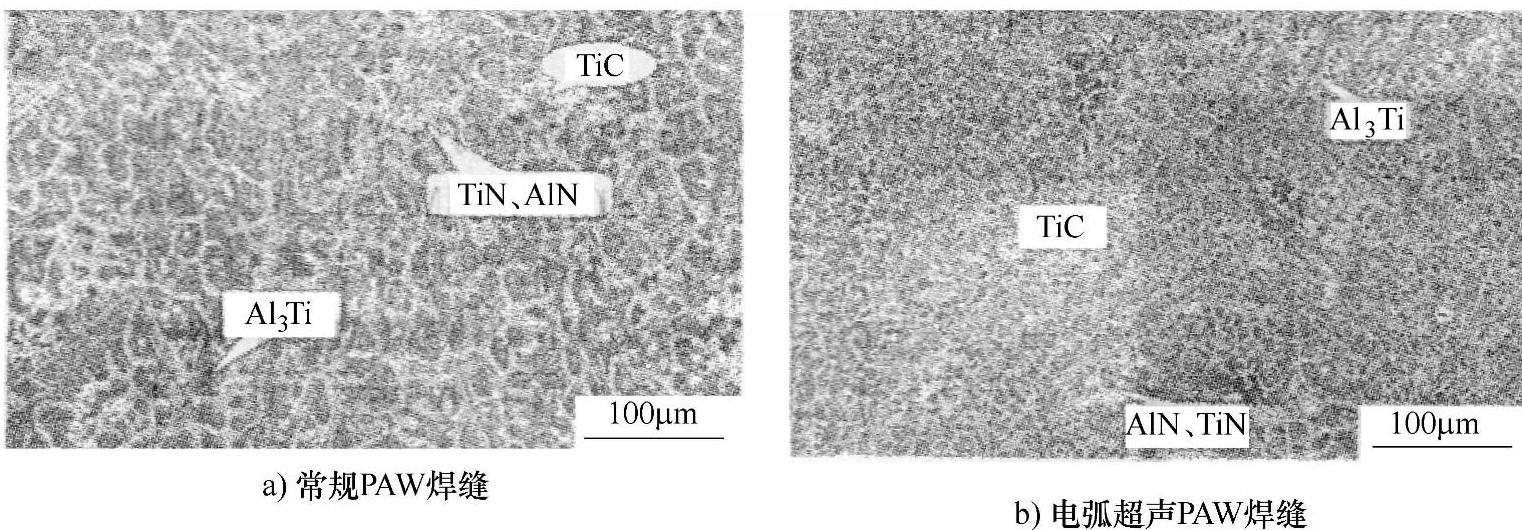

2)接头组织。图1-50为采用Ti-40Ni作为填充材料的等离子弧焊接SiCp/6061Al的焊缝和熔合区的显微组织,可以看到,在采用Ti-40Ni作为填充材料之后,焊缝组织致密,颗粒分明、分布均匀,没有气孔和裂纹产生。与仅以钛为填充材料相比,熔池温度有所提高,流动性改善,从而获得了良好的接头。分析表明:灰色条状物是Al3Ti,细小块状物是TiC,不规则的颗粒是TiN、AlNi和Al3Ni,零散分布的黑色块状物是从SiC中析出的Si。图1-51给出了以Ti-40Ni作为填充材料等离子弧焊接SiCp/6061Al焊缝的X射线衍射图。可以看到,组织中没有发现Al4C3脆性相的存在。

图1-50 采用Ti-40Ni作为填充材料的等离子弧焊焊接SiCp/6061Al的焊缝和熔合区的显微组织

与以钛作为填充材料相比,以Ti-40Ni作为填充材料的等离子弧焊焊接SiCp/6061Al的焊接接头的强度低一些(前者是220MPa,后者是215.4MPa,母材是320MPa)。这是由于焊缝中形成的新相的强化效果不如SiC,以Ti-40Ni作为填充材料时生成的TiC、AlN、TiN、Al3Ti也不多,而且Al3Ni、AlNi的强化效果不如TiC、TiN、Al3Ti。同时,由于Ni提高了Si和C的活度,减少了SiC相的溶解,又形成了新相Al3Ni、AlNi。

3)Ni对焊缝金属组织性能的影响。SiCp/Al复合材料熔化焊的主要问题是形成Al4C3脆性组织,使得焊缝的力学性能大大降低,因此抑制Al4C3脆性组织的形成,就是SiCp/Al复合材料熔化焊成功的关键。研究表明,提高母材中Si和C的活度,降低焊接过程中SiC的溶解,加入强碳化物形成元素就可以有效地抑制Al4C3脆性组织的形成。在采用钛作为填充材料进行SiCp/Al复合材料等离子弧焊时,在焊缝中发现了较多的单质硅及硅的化合物,这是由于SiC大量溶解造成的。在采用钛-镍合金为填充材料时,这种单质硅及硅的化合物就减少了许多,这是由于镍提高了Si和C的活度,降低了SiC的溶解。但是还是无法完全抑制SiC的溶解,还有一些单质硅析出,而没有发现碳,也没有发现Al4C3脆性组织。这是由于碳与钛发生反应形成TiC,而同时镍与铝形成新相Al3 Ni、AlNi。

(3)加钛-镁合金为填充材料 由于Mg能够降低界面张力,通过在界面形成Mg2Si、MgO和MgAl2O4的界面生成物,来提高界面结合力,而显著改善SiC和Al的润湿性,因此用钛-镁合金为填充材料,可以弥补单用钛作为填充材料的不足。熔池中从保护气体(氩-氮联合保护)溶入的氮也参与冶金反应,而提高接头性能。

1)焊接工艺。以钛-镁合金粉末(Mg的质量分数小于5%)为填充材料,无水乙醇为粘合剂。SiCp/6061Al母材的厚度为3.5mm,开V形坡口。打磨试样以去除氧化膜,用丙酮清洗。保护气流量为5~15L/min,离子气流量为2~5L/min,离子气体积比:氩气∶氮气<1∶1,焊接速度为80~150mm/min,焊接电流为80~130A。

2)焊缝组织。在焊缝表面形成一层铝的氮化物和铝的混合物薄膜。焊缝内部颗粒较多,接头结合紧密。在焊缝上部结合处有少量气孔和疏松;焊缝中部和下部没有发现气孔、裂纹等缺陷。

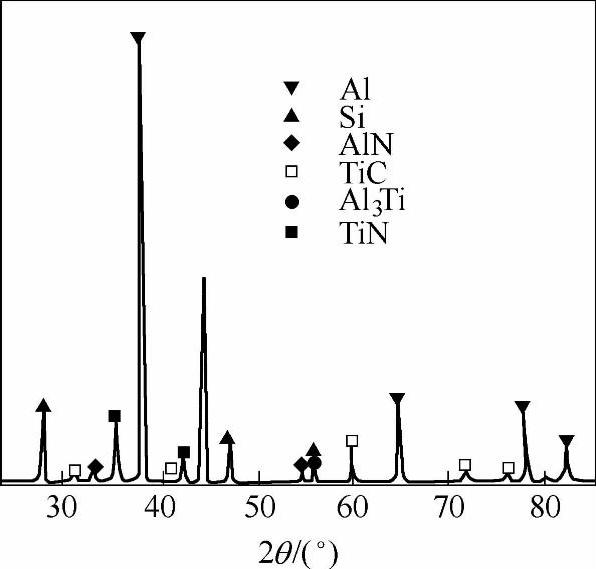

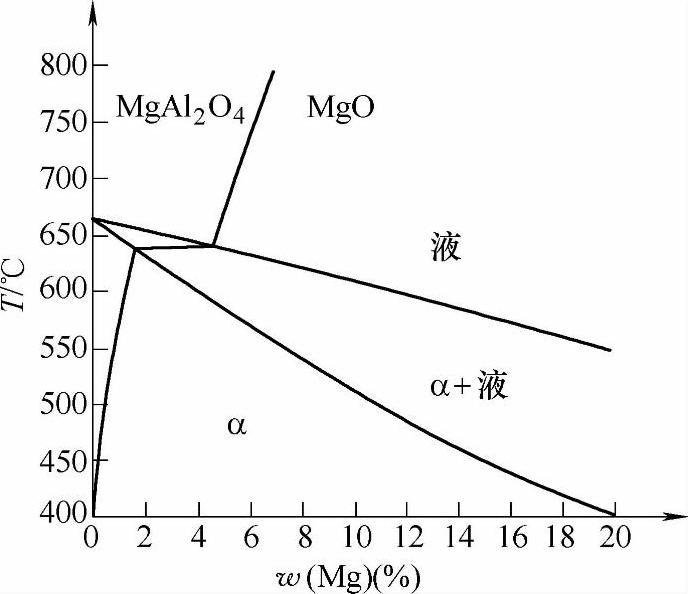

在熔合区也没有发现针状析出物,但是有少量气孔出现,熔合区内颗粒数目比焊缝多,上部比下部多。焊缝中的颗粒主要是α-Al、TiN、TiC、AlN、Al3Ti和Si(见图1-52),由于Mg含量较少,而且它又很容易形成氧化物和氮化物。根据热力学分析,在1000℃环境中的氧分压要分别小于1.2×10-20Pa和2.8×10-28Pa才可能形成铝和镁的氮化物。在高温下镁可以作为吸氧剂,降低熔池中的氧分压,促进AlN和Mg3N2的形成。在焊接过程开始时,镁首先在熔池中与氧生成氧化物,然后和铝一起与氮气分解的氮原子形成AlN和Mg3N2。根据图1-53可知,Mg主要以MgAl2O4的形式存在。最终Mg主要形成了MgAl2O4和Mg3 N2。

图1-51 以Ti-40Ni作为填充材料的等离子弧焊焊接SiCp/6061Al焊缝的X射线衍射图

图1-52 接头组织的X射线衍射图

图1-53 在SiC/Al界面上MgO和MgAl2 O4的形成条件

3)接头强度。接头强度为204.7MPa,仅为母材的51%,稍高于填充钛丝的接头强度(202.8MPa)。

(4)加钛-铝合金为填充材料

1)焊接工艺。采用φ(SiC)=10%的SiCp/6061Al母材(平均尺寸为6μm,厚度为3.5mm,最大抗拉强度为320MPa),开V形坡口。打磨试样以去除氧化膜,用丙酮清洗。保护气流量为5~15L/min,离子气流量为2~5L/min,离子气体积比:氩气∶氮气<1∶1,焊接速度为80~150mm/min,焊接电流为80~130A。填充材料选用钛-铝系和钛-铝-硅系,以进行对比。

2)接头组织。如图1-54所示,采用Ti-Al合金为填充材料,添加Ti-60Al时,焊缝金属较为致密,没有发现Al4C3(固)脆性组织的存在;而添加Ti-80Al时,会有一定量的Al4C3(固)脆性组织存在,这是由于后者的Ti含量太低。这说明,采用Ti-Al合金为填充材料,Ti含量必须足够高才能抑制Al4C3针状脆性组织的产生。

图1-54 采用不同Ti-Al系合金作为填充材料时接头的SEM显微组织

(5)加钛-铝-硅合金为填充材料

1)焊接工艺。焊前对试样及钛箔用砂布打磨,以去除表面氧化膜,然后用丙酮清洗。采用焊接参数如下:焊接电流100A,焊接速度120mm/min,离子气体积比:氩气∶氮气=1∶3。以钛-铝-硅系为填充材料。

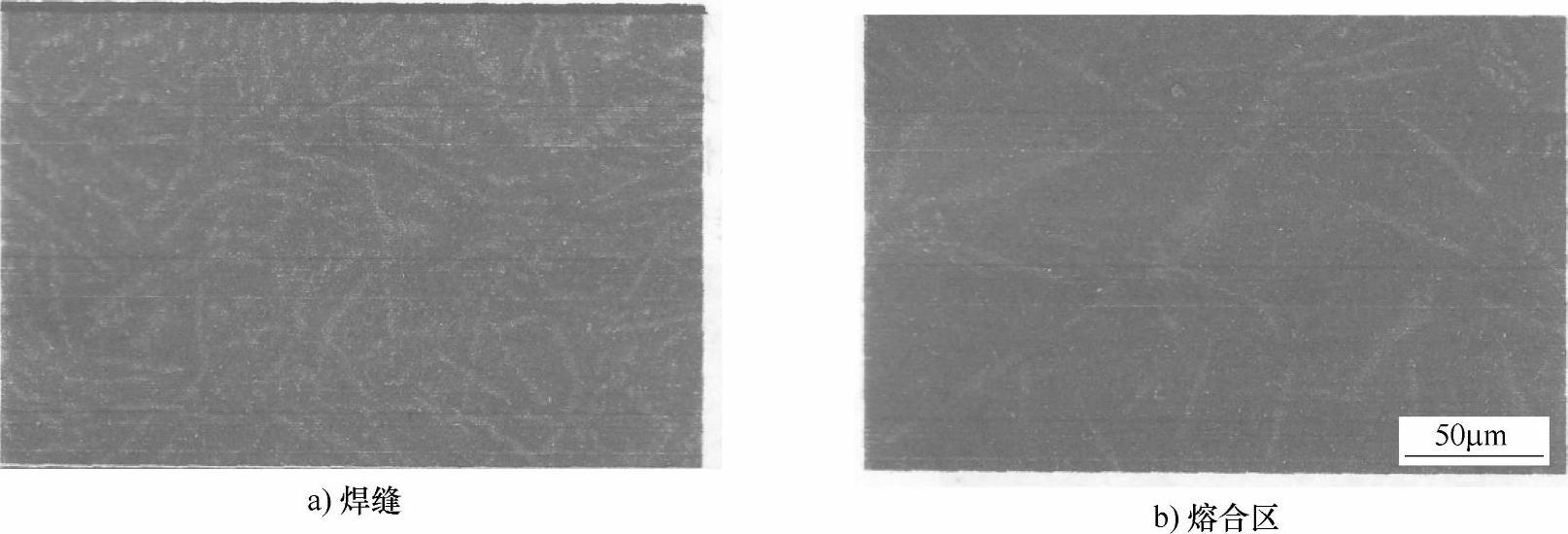

2)接头焊缝组织。采用不改变钛含量,而用硅代替部分铝作为填充材料时,图1-55和图1-56分别为填充材料Ti-57Al-3Si和Ti-75Al-5Si的焊缝a和熔合区b的SEM显微组织。从图1-55可以看到,与相同Ti含量的Ti-60Al填充材料图1-54a相比,虽然仍有明显的灰色块状相,但与Ti-60Al相比尺寸明显减小,说明Si的加入细化了晶粒。没有发现Al4C3脆性针状组织和气孔、裂纹等缺陷。焊缝中的灰色块状相是Al3Ti,其他具有规则几何形状的新相是TiN、AlN、TiC、和Ti5Si3。图1-56与图1-54b相比,组织中只有极少量的Al4C3脆性组织,没有气孔、裂纹等缺陷。这说明虽然钛含量没有变化,在填充材料中加入Si以代替部分铝,可以减少Al4C3脆性组织的析出,因为这样减少了SiC的分解。这是由于Si、Al的共同存在,一方面提高了焊缝中Si的浓度,参加反应的SiC减少,就减少了界面反应;另一方面在熔池中析出共晶Si、Al,增加了液态金属的流动性。因此在填充材料中加入Si,可以减少Al4C3脆性组织的析出,有利于提高接头强度。

图1-55 填充材料Ti-57Al-3Si的SEM显微组织

图1-56 填充材料Ti-75Al-5Si的SEM显微组织

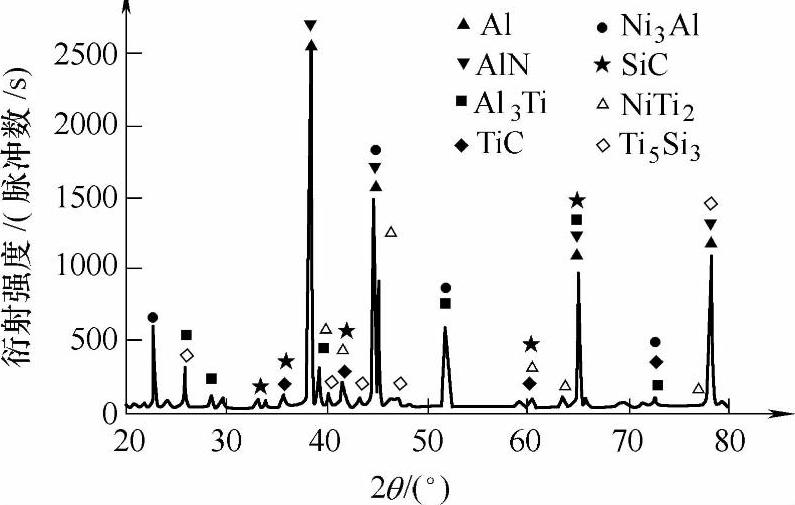

填充材料Ti-57Al-3Si和Ti-75Al-5Si的接头强度分别为215MPa和225MPa。其组织构成物(见图1-57)为Al、Si、Al3Ti、TiN、AlN、TiC、SiC和Ti5 Si3,其中Al3Ti是脆性相。由于Ti-57Al-3Si焊缝中Al3Ti含量较多,因此其接头强度较低。这说明Al4C3脆性针状组织是SiC/Al类复合材料熔化焊接头危害最大的组织,在Al4C3脆性针状组织被抑制的情况下,增加填充材料中的钛含量,从而增加Al3Ti脆性相的析出,就会降低焊接接头的力学性能。从图1-58和图1-59可以看出,填充材料Ti-57Al-3Si比Ti-75Al-5Si脆。

(6)加铝-钛-镍-硅的铝基合金为填充材料

如上述,在填充材料中加入Ti对SiCp/6061Al进行等离子弧焊接时,可以形成稳定的碳化物,可以抑制Al4C3脆性组织的形成;Ni可以提高SiC的活度,减少SiC的溶解;Si能够抑制Al4C3脆性组织在SiCp-6061Al界面处形成和SiC的溶解,并起到改善润湿性的作用。但是焊缝中还是有未熔合区、气孔、裂纹等。

图1-57 填充材料为Ti-57Al-3Si时焊缝金属的X射线衍射图

1)焊接工艺。焊前对试样及钛箔用砂布打磨,以去除表面氧化膜,然后用丙酮清洗。采用焊接参数如下:焊接电流100A,焊接速度120mm/min,离子气配比氩∶氮=1∶3。加铝-钛-镍-硅的铝基合金为填充材料。

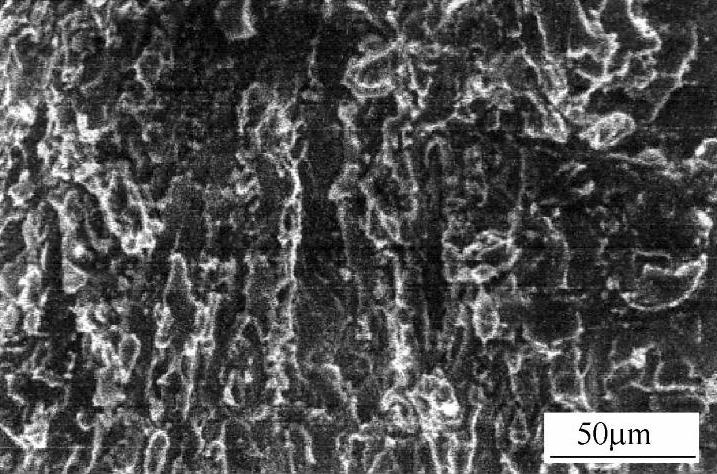

图1-58 填充材料为Ti-57Al-3Si时的断口

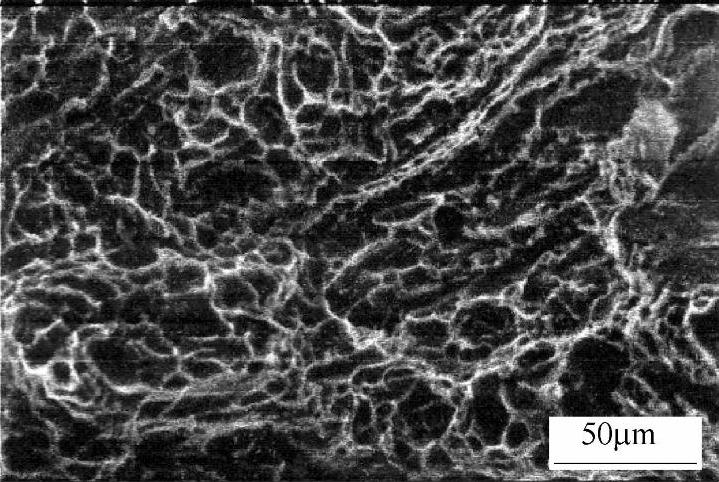

图1-59 填充材料为Ti-75Al-5Si时的断口

2)组织特征。其组织如图1-60所示。可以看到加铝-钛-镍-硅的铝基合金为填充材料的焊缝组织致密,第二相(Al3Ti)分布均匀,只有少数较长的针状Al3Ti存在,而且会贯穿整个晶粒。这些第二相分布也比较均匀,呈非连续状分布。但是在熔合区,增强相多分布在晶界上,这是增强相的偏析现象。这种偏析可能会产生裂纹,并且降低接头强度。

图1-60 加铝-钛-镍-硅的铝基合金为填充材料的显微组织

图1-61给出了填充材料为Al-10Ti-10Ni-3Si时焊缝金属的衍射图,可以看到,其焊缝金属组织除母材的SiC和Al之外,还有AlN、Al3Ti、TiC、Ni3Al、NiTi2及Ti5 Si3等析出物。

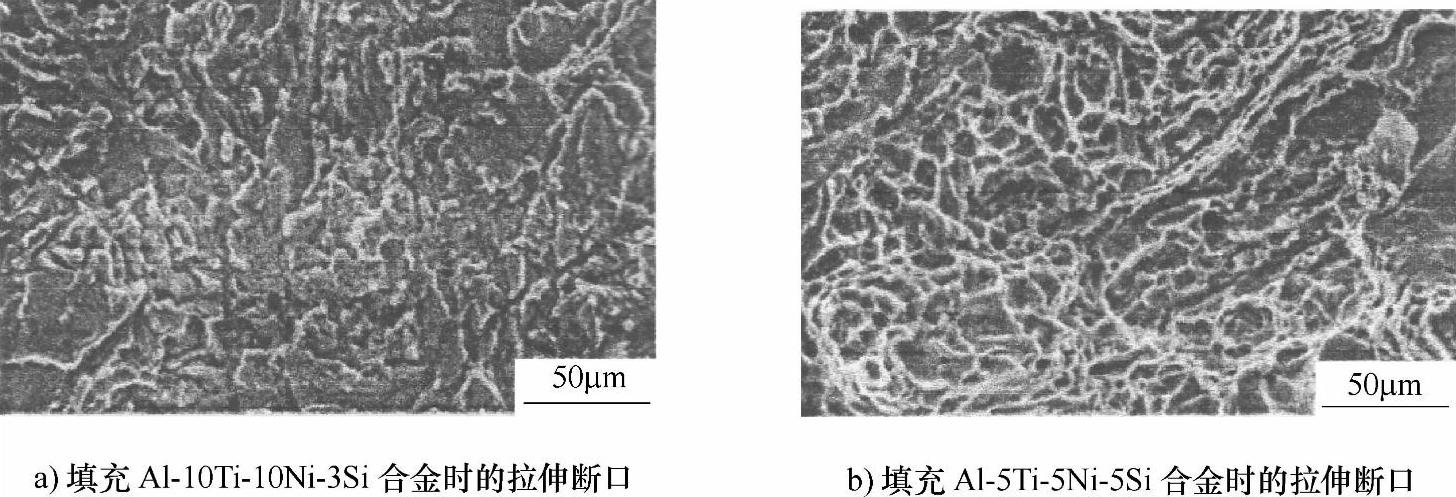

3)接头拉伸性能。采用填充材料为Al-10Ti-10Ni-3Si和Al-5Ti-5Ni-5Si时焊缝金属的抗拉强度分别为215MPa和221.5MPa,前者稍低于后者。图1-62为采用不同填充材料时拉伸断口的SEM形貌,显示出后者比前者的塑性好。

3.热处理对铝基复合材料等离子弧焊接头性能的影响

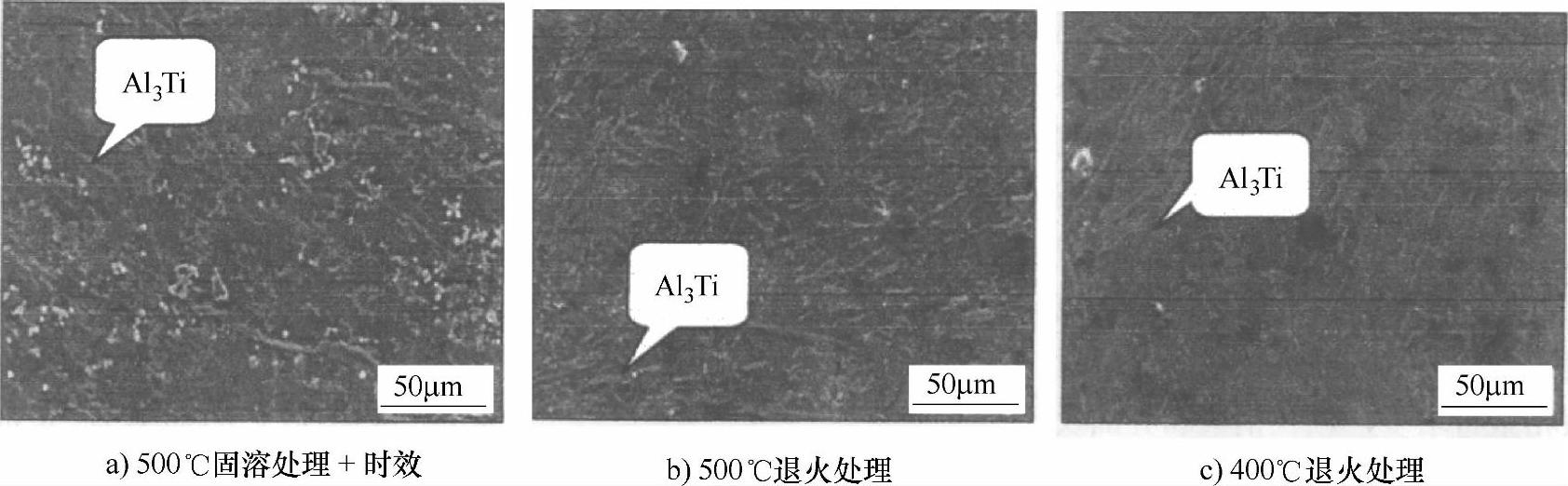

对采用Al-10Ti-10Ni-3Si为填充材料的焊接接头进行如下热处理:固溶(500℃×2h)+时效;500℃×3h及400℃×2h的炉冷退火。热处理后的组织如图1-63所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-61 填充材料为Al-10Ti-10Ni-3Si时焊缝金属的衍射图

图1-62 采用不同填充材料时拉伸断口的SEM形貌

将图1-63与图1-60相对比可以看到,经过热处理之后的组织有明显的细化,Al3Ti相由细长的针状变为短小的棒状,且随着热处理温度的提高,还会发生球化;此外,热处理还会消除接头组织中的晶间偏析。因为铝合金的再结晶温度一般在300~400℃,热处理过程中SiCp/6061Al基体的铝合金会发生再结晶。由于其中存在大量新生相,可以作为晶核,因此晶粒得以细化,性能得到改善。上述经过固溶(500℃×2h)+时效;500℃×3h及400℃×2h的炉冷退火三种热处理的接头,其接头强度分别为245MPa、223.5MPa、212MPa,而未经热处理的接头强度为215MPa,还是进行固溶(500℃×2h)+时效的效果较好。

图1-63 热处理后的组织

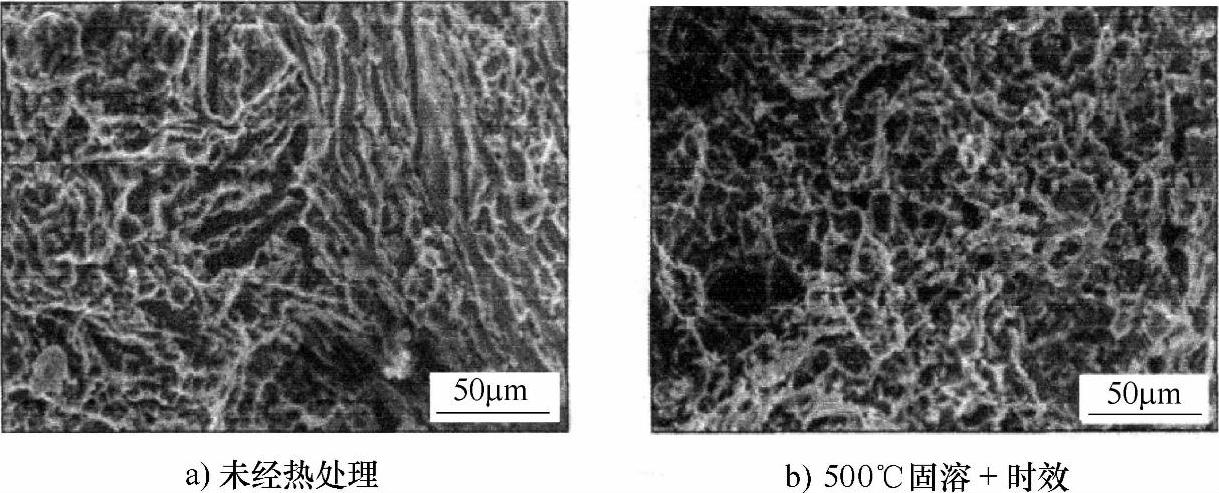

图1-64为未经热处理和热处理的接头断口形貌,可以明显看出,热处理之后的试样断口明显表现为韧性断口。

图1-64 未经热处理和热处理的接头断口形貌

4.电弧超声对铝基复合材料等离子弧焊接头性能的影响

改善液态焊缝金属的结晶过程和降低焊接接头残余应力是改善焊接质量,提高焊接接头性能的一个永恒的话题。变质剂、震动和摆动电弧、电磁搅拌等方法,都是可以采用的方法。对于采用变质剂,不同材料会存在不同的变质剂;采用震动和摆动电弧,焊缝成形的控制难度很大;采用外加超声场,可促进结晶过程中液态金属的运动,控制焊缝金属结晶过程,是制造高性能焊接结构的重要措施。而通常采用的以压电晶体和磁致伸缩换能器作为超声源发射的方法在焊接中难以应用。虽可通过电弧激发超声,但进行耦合是一个难题。

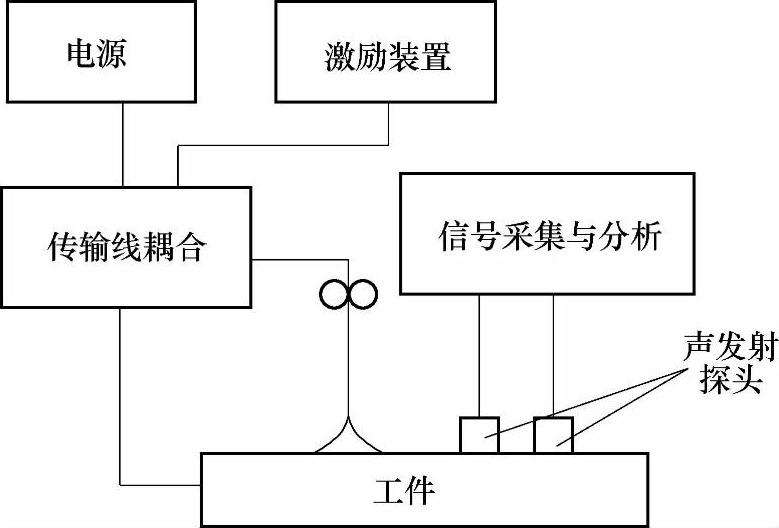

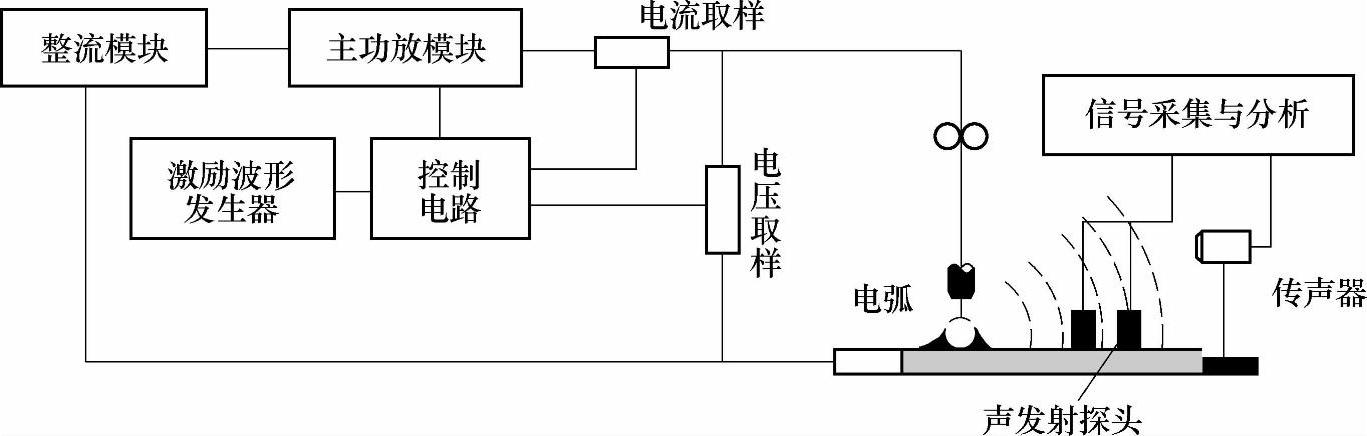

(1)电弧超声的激发:电弧超声的激发主要是利用电弧的变阻性负载特征,将一个独立的、具有相对宽频带的超声激励电源,与一般的弧焊电源一起采用电源传输线耦合和两种电源并联的方式,进行电弧的超声激励。图1-65给出了传输线耦合和两种电源并联的方式,进行电弧的超声激励的示意图,图1-66给出了电弧超声激励原理图,图1-67为加超声激励之后的焊接电流波形。

图1-65 传输线耦合和两种电源并联的方式进行电弧的超声激励的示意图

图1-66 电弧超声激励原理图

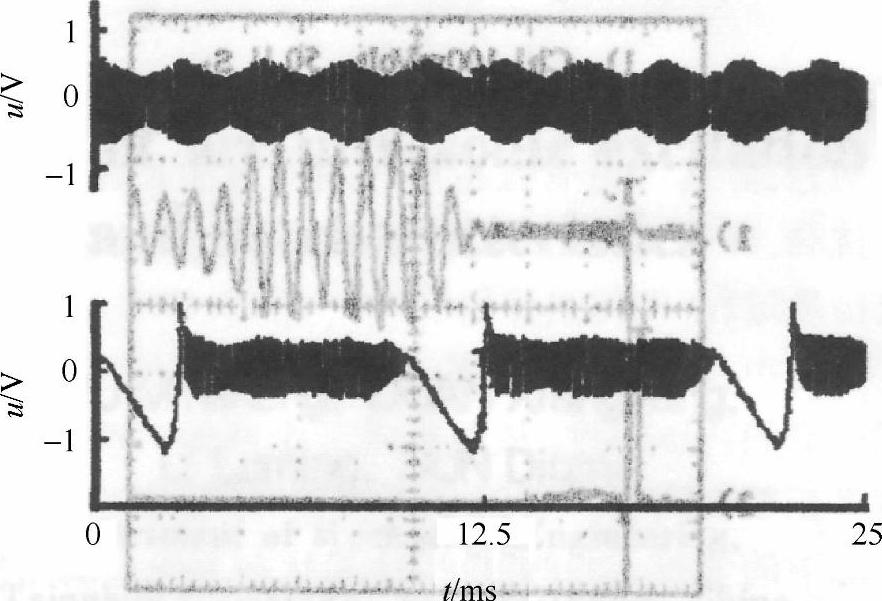

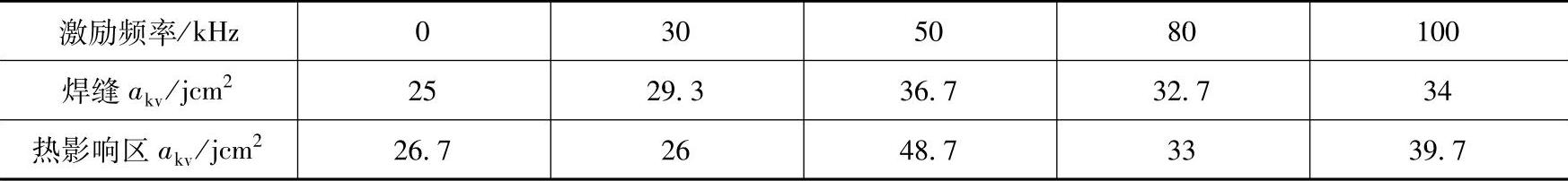

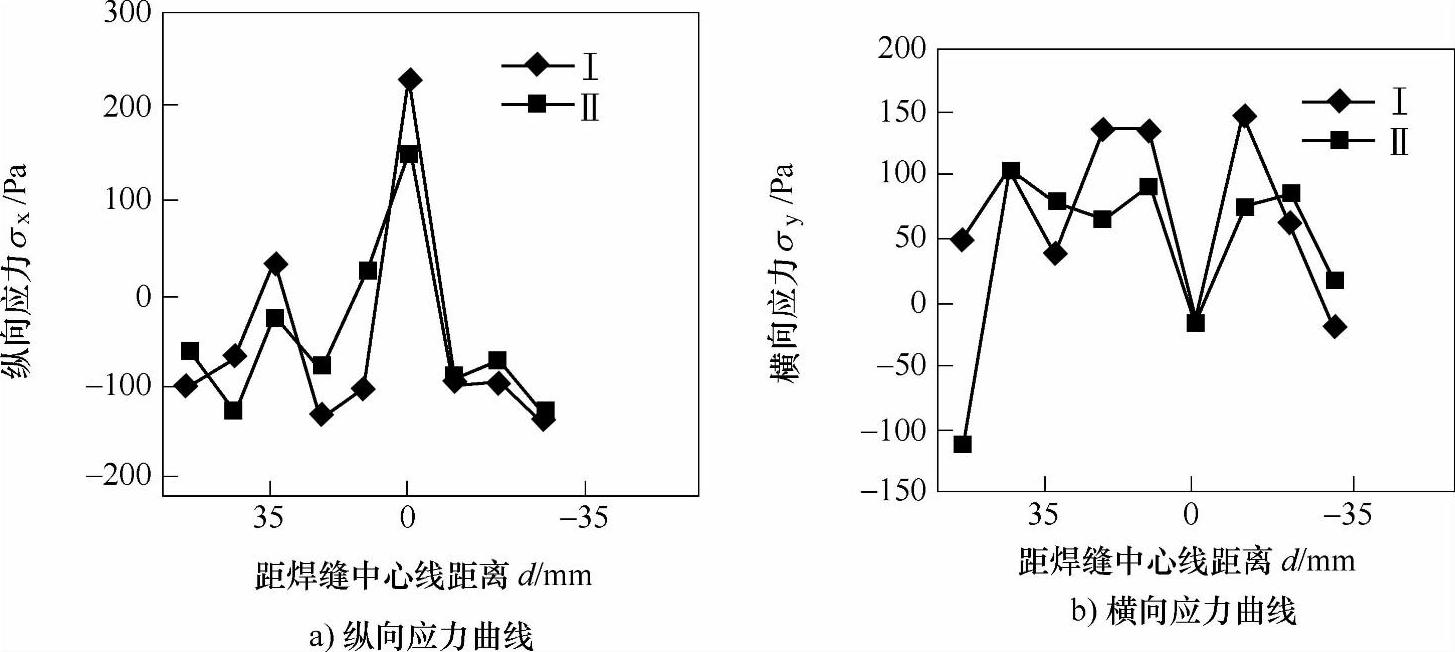

(2)电弧超声焊接技术:电弧超声的产生与焊接材料和焊接方法无关,它能够改善熔化焊焊接接头的组织和性能:细化晶粒(图1-68);改善韧性(表1-48);断口从脆性转变为韧性(图1-69);疲劳寿命提高(BT20的TIG焊接接头,在σmin=700MPa、应力比为4的条件下,不加电弧超声和加电弧超声的寿命分别为(1.2~4.0)/2.5×105次及(4.2~7.0)/5.35×105次);接头残余应力降低和均匀化(图1-70)。

图1-67 加超声激励之后的焊接电流波形

(3)电弧超声对铝基复合材料等离子弧焊接头性能的影响:要改善铝基复合材料等离子弧焊接头性能,不仅要抑制Al4C3(固)脆性组织,还必须解决因为气孔、增强相颗粒分布不均匀对接头性能的影响。对结晶中的液态金属进行超声处理是细化组织和提高强度的有效办法,但是常规的超声波发射方法很难在焊接过程中应用。电弧超声波是通过对焊接电弧施加高频调制,激发出超声波直接作用于熔池,成功解决了传统超声波耦合的问题。

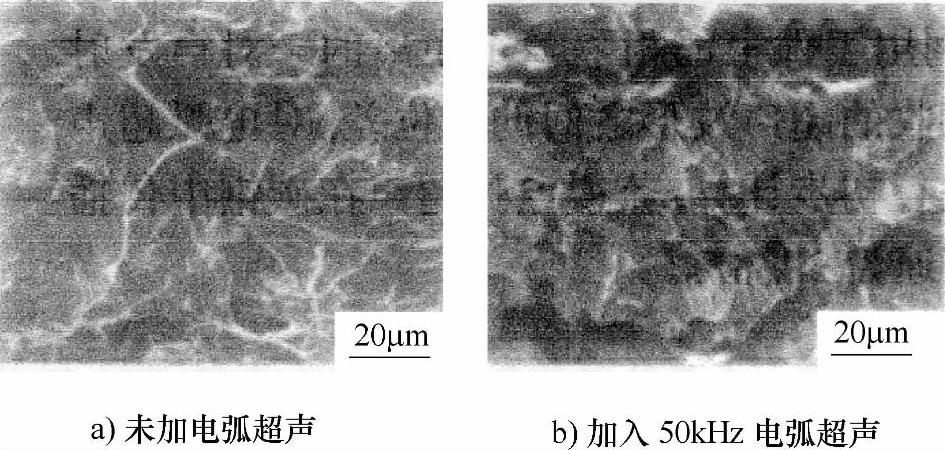

图1-68 未加及加入电弧超声对焊缝金属晶粒的影响

表1-48 采用不同激励频率下的09MnNDR在-70℃时的冲击断裂韧度

图1-69 未加及加入电弧超声对断口形貌的影响

图1-70 未加(Ⅰ)及加入(Ⅱ)电弧超声对焊接接头残余应力的影响

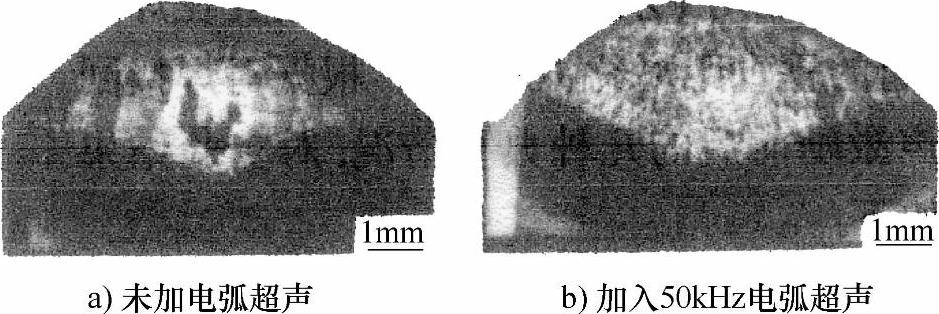

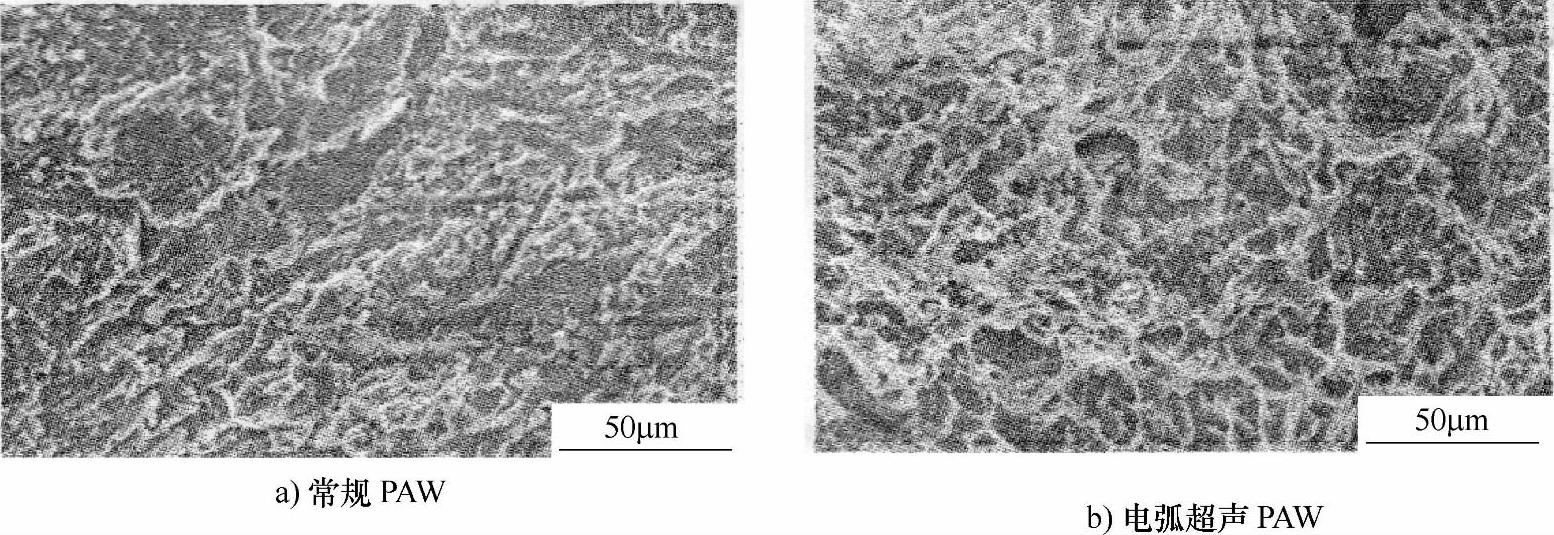

1)电弧超声对铝基复合材料等离子弧焊接头组织的影响。在30000Hz,激励电流20A,方波占空比50%的条件下进行超声等离子弧焊,一般等离子弧焊和电弧超声等离子弧焊的显微组织如图1-71所示。由于是采用Ti-60Al填充材料,因此焊缝中没有出现Al4C3(固)脆性组织,但是很容易看到,电弧超声等离子弧焊的显微组织比一般等离子弧焊的显微组织细化了很多。

图1-71 一般等离子弧焊和电弧超声等离子弧焊的显微组织

2)电弧超声对铝基复合材料等离子弧焊接头力学性能的影响

①接头强度。一般等离子弧焊接头强度是230MPa;电弧超声等离子弧焊的接头强度提高到252MPa,试样断在热影响区。

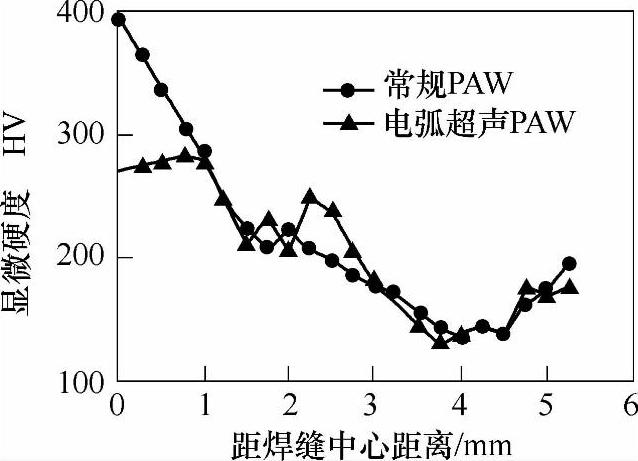

②硬度分布。一般等离子弧焊和电弧超声等离子弧焊接头的硬度分布如图1-72所示。

③断口形貌。图1-73给出了一般等离子弧焊和电弧超声等离子弧焊接头拉伸试样的断口形貌。可以看到,一般等离子弧焊接头拉伸试样的断口形貌为解理断裂,而电弧超声等离子弧焊接头拉伸试样的断口形貌为大量的浅小韧窝。Al3Ti是断裂源,由于电弧超声等离子弧焊的Al3Ti很细小,因此,提高了塑性,呈现为韧窝状断裂。

图1-72 一般等离子弧焊和电弧超声等离子弧焊接头硬度分布曲线

图1-73 一般等离子弧焊和电弧超声等离子弧焊接头拉伸试样断口SEM形貌

5.加入氮等离子气对焊接接头质量的影响

(1)材料 采用SiC颗粒(直径约6μm)增强的复合材料SiCp/6061Al作为母材,板厚3.5mm,其增强相体积分数含量为10%,其抗拉强度398.5MPa,以厚度0.8mm的钛片作为填充材料。

(2)焊接工艺 母材开V形坡口,试样用150号砂布打磨后,丙酮清洗。焊接参数为:焊接电流80A,焊接速度2mm/s,离子气流速4L/min,保护气体流速10L/min。

(3)等离子气中氮气含量的影响

1)等离子气中氮气含量对焊缝成形的影响。在等离子气中氮气含量达到5%之后,焊缝表面就形成一层灰色的粉末,随着氮气含量的增加,灰色粉末增多。这是由挥发的铝蒸气与氮气反应形成的AlN以及AlN与Al的混合物。

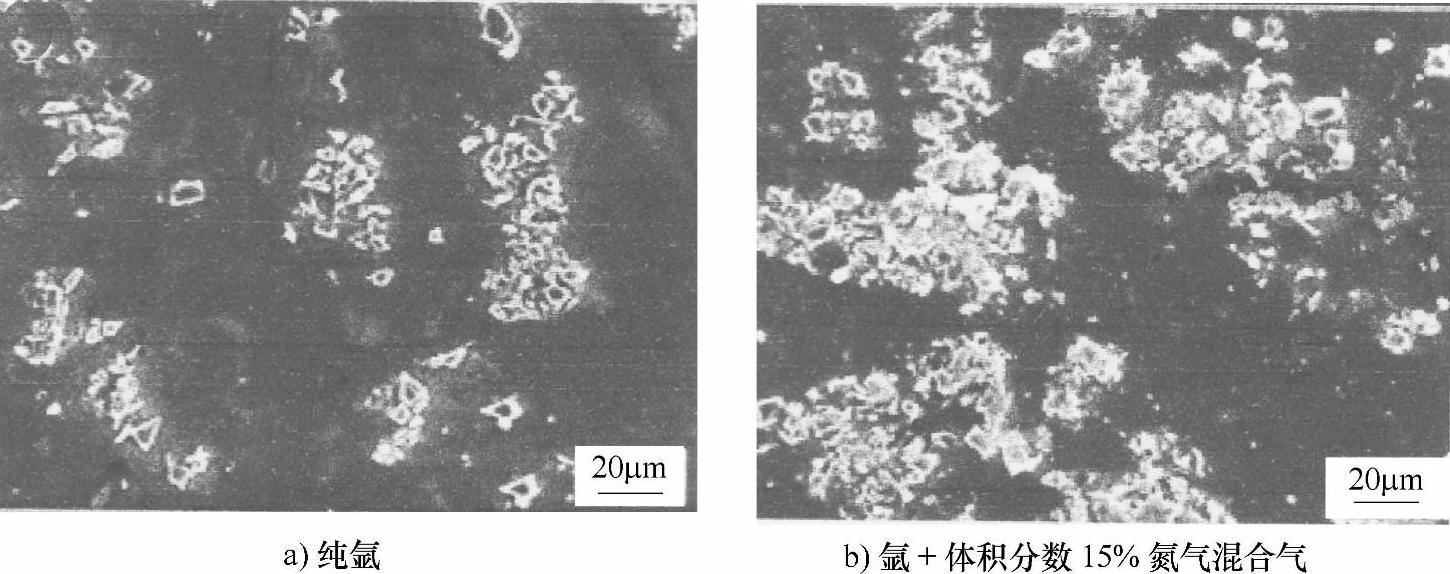

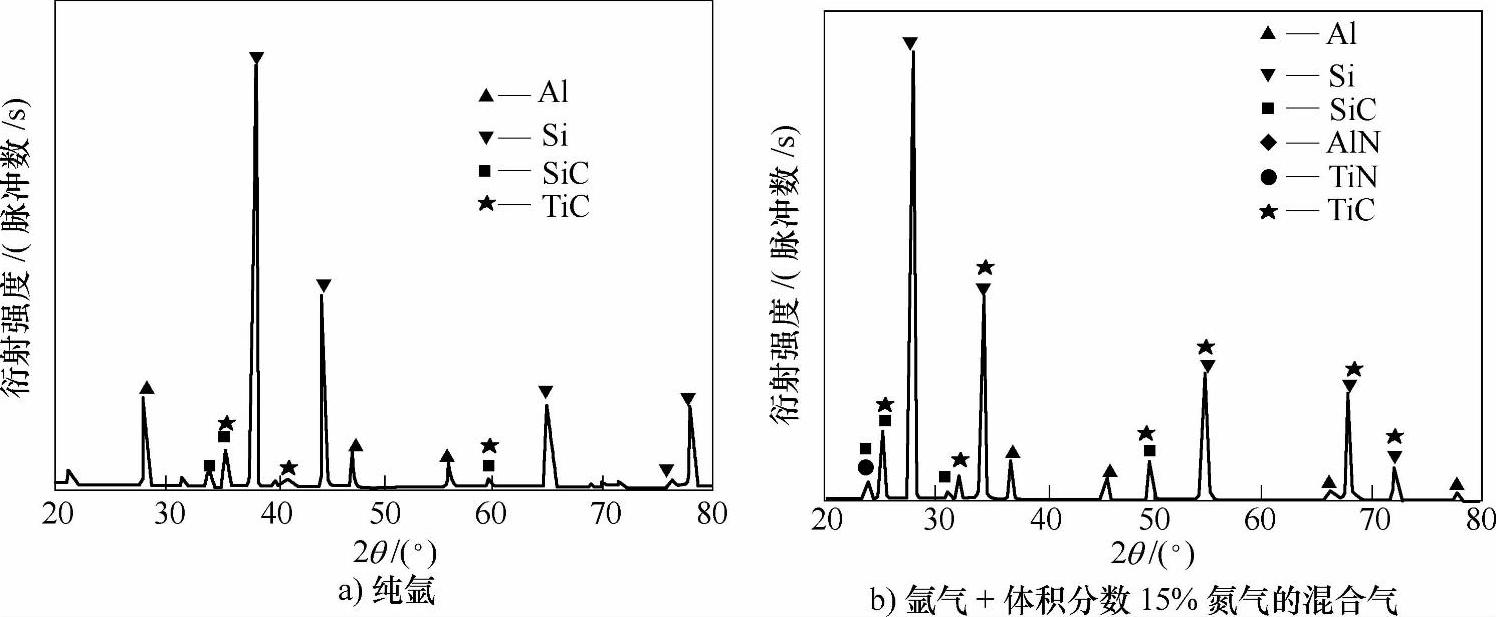

2)等离子气中氮气含量对焊缝组织的影响。图1-74给出了等离子气中纯氩和氩+体积分数15%氮气混合气的焊缝组织图。可以看出,采用纯氩作为等离子气时,焊缝中没有脆性相生成,仅有体积分数8%左右的5~15μm的SiC和TiC颗粒;而采用纯氩+体积分数15%氮气的混合气的SiC和TiC颗粒尺寸为3~15μm,并且出现了新相AlN、TiC,如图1-75b所示。这说明氮气促进了新相的形成。

图1-74 等离子气中纯氩和氩+体积分数15%氮气混合气的焊缝组织

从图1-75可以看出,在等离子气中加入氮气之后,由于氮在高温下分解为氮原子,氮原子比较活泼容易与钛和铝发生反应,生成TiN、AlN等颗粒,这种颗粒有较强的增强效果。而两种等离子气体的焊缝金属中都没有发现Al4C3。

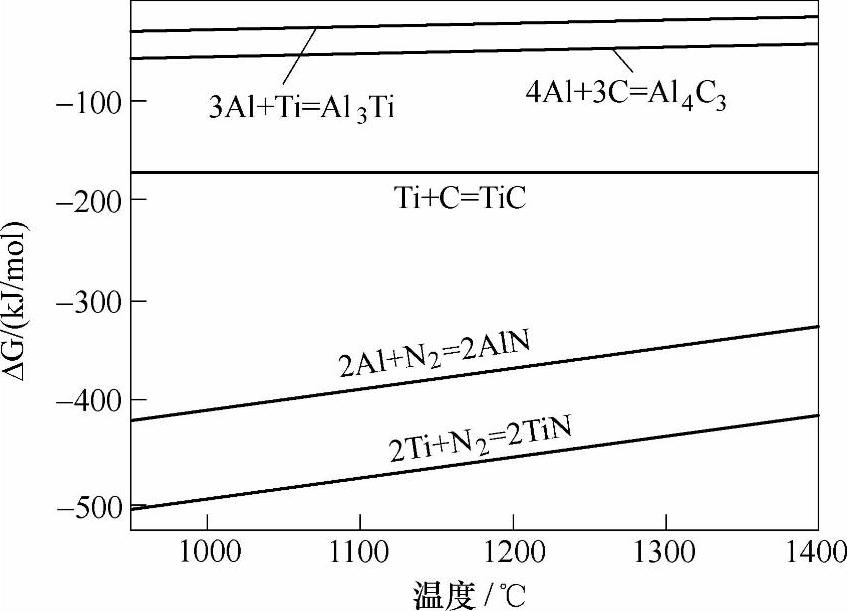

图1-76给出了有关化合物的生成自由能与温度的关系曲线,可以看到,根据生成自由能由低到高的顺序依次为:TiN→AlN→TiC→Al4C3→Al3Ti。因此首先在熔池中形成TiN、AlN和TiC颗粒,形成这些颗粒后,熔池中的Ti、C元素大大降低,从而抑制了Al4C3和Al3Ti的形成。因为TiC的熔点(2140℃)比TiN的熔点(2950℃)高,所以熔池冷却凝固时,应该首先析出的是TiC,但是由于氮原子比较活泼,与Ti的反应还是氮占了先机;加之熔池从3140℃冷却到2950℃,是一个很短的过程,因此还是优先析出TiN,抑制了TiC的生成。这说明熔池中各元素之间的反应,不仅受到热力学的控制,还会受到动力学的控制。温度降低到2573℃时,才能析出AlN。

图1-75 焊缝金属的X射线衍射图

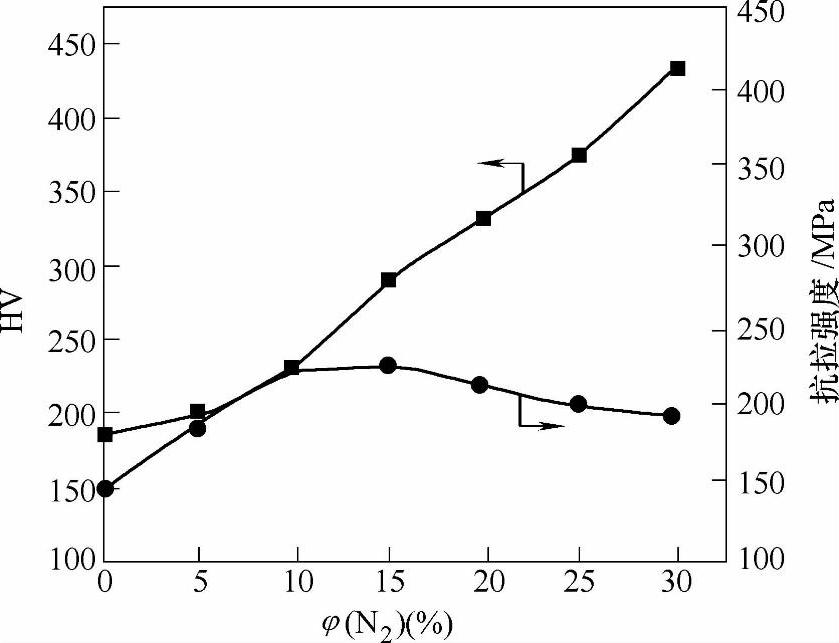

3)等离子气中氮气含量对焊缝性能的影响。图1-77给出了等离子气中氮气含量对焊缝性能的影响。

图1-76 几种化合物的生成自由能与温度的关系曲线

图1-77 等离子气中氮气含量对焊缝性能的影响

■—硬度 ●—抗拉强度

①硬度。从图1-77中可以看出,随着等离子气中氮气含量的增加,焊缝金属的显微硬度增加,这是由于随着等离子气中氮气含量的增加,焊缝中的增强颗粒增加,因此,硬度增加。

②抗拉强度。从图1-77中可以看出,随着等离子气中氮气含量的增加,焊缝金属的抗拉强度先增大,这是增强颗粒增加引起的;但是在等离子气中氮气含量增加到体积分数15%时,抗拉强度增大到233.5MPa之后,再增加等离子气中氮气含量,焊缝金属的抗拉强度反而下降,这是由于随着等离子气中氮气含量的增加,焊缝金属产生气孔和裂纹的敏感性增加,因此抗拉强度降低。

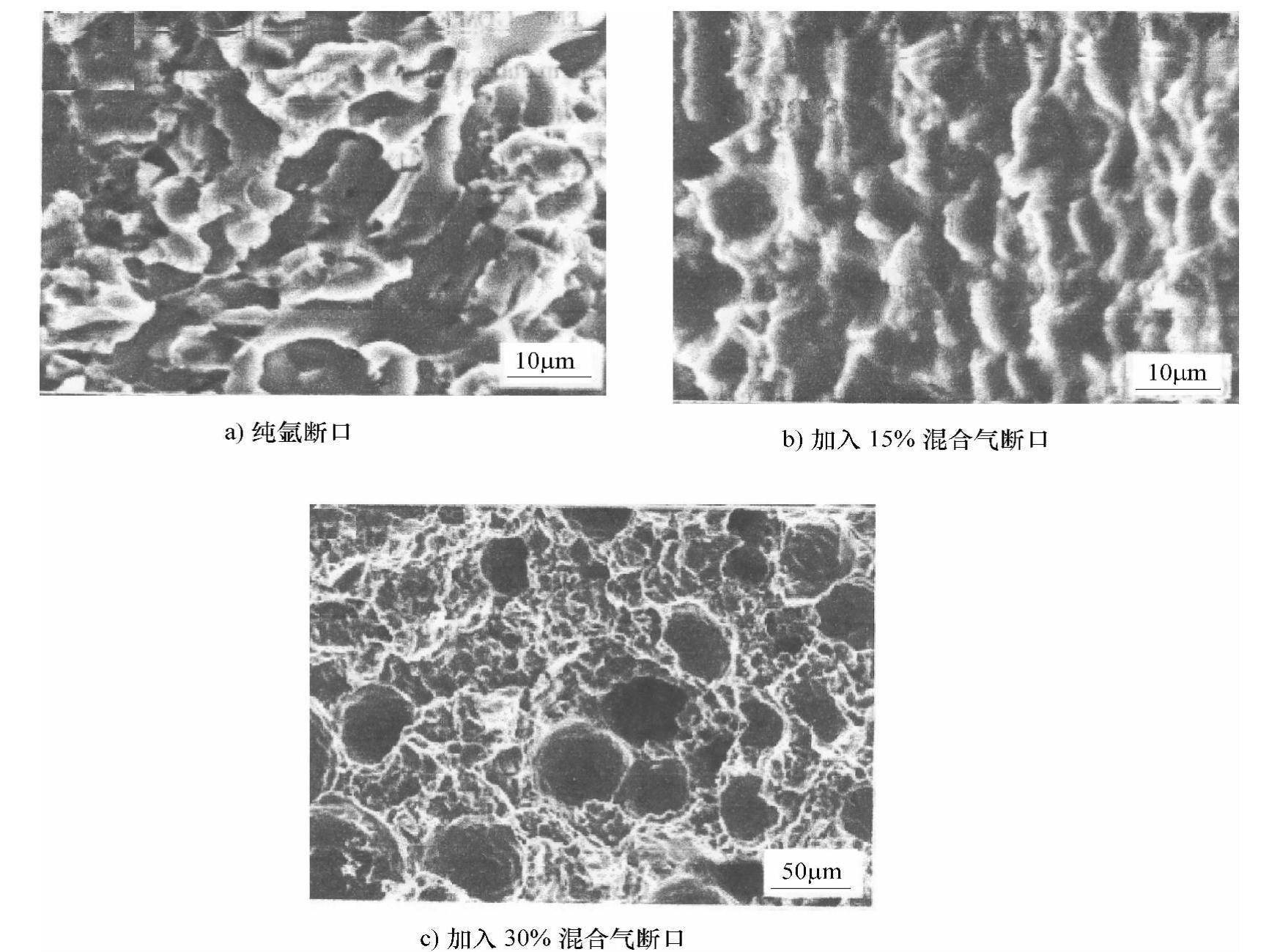

③断口形貌。图1-78给出了不同等离子气成分焊缝金属拉伸试样断口的电镜扫描图,可以看到,在加入30%氮气的混合气时,其断口内出现了许多显微气孔,因此强度降低。

图1-78 不同等离子气成分焊缝金属拉伸试样断口的电镜扫描图

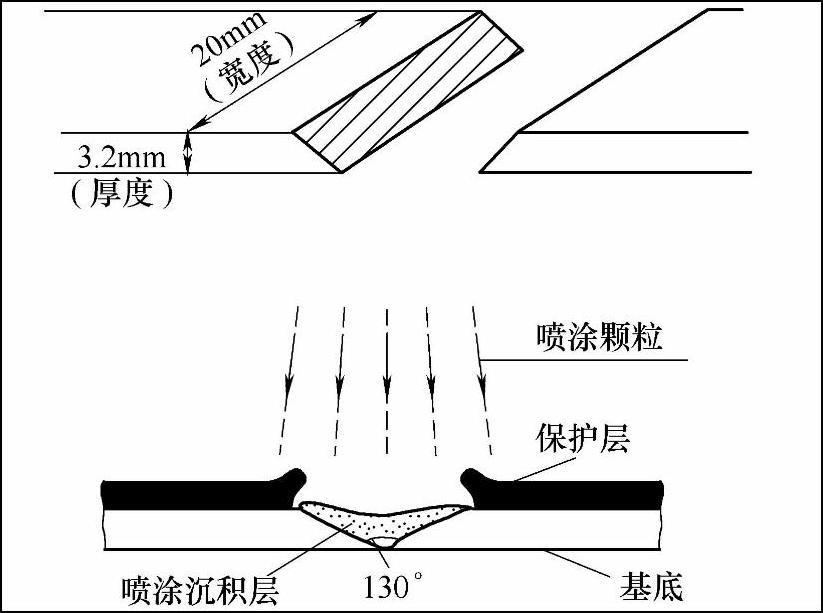

1.4.5.2 SiC增强铝基复合材料等离子弧喷涂焊接

事实证明,由于喷涂工艺的热输入非常小,焊接基体材料加热温度低,不会发生熔化,也不会产生Al4C3脆性组织,因此焊接质量好,是一种非常适合金属基复合材料的连接技术。如果选用适当的喷涂粉末,在合适的焊接参数条件下,甚至于可以达到母材的力学性能。

图1-79为等离子弧喷涂焊接铝基复合材料的工艺流程图。喷涂之前的预热非常重要,它可以防止喷涂后的快速冷却,降低基体材料与喷涂层之间的热胀冷缩,减少基体材料的湿度,以利于喷涂层与基体材料的牢固粘结。如对1100Al为基体的复合材料,以纯铝粉末作为喷涂材料,在预热200℃之后进行喷涂焊接可以使基体得到最佳的力学性能。

图1-79 等离子弧喷涂焊接铝基复合材料的工艺流程图

1.喷涂粉末的选择

喷涂粉末可以选择含Si的SiC增强铝合金,如以Al-Si-Ti、Al-Cu-Si-Mg为基的合金粉末。加Si的作用是:降低铝合金的熔点,在喷涂中易于熔化;减少母材中Al与SiC的反应;防止液体合金颗粒氧化。加Ti的作用是防止产生Al4C3脆性组织,改善SiC对Al的润湿性。

2.喷涂参数选择

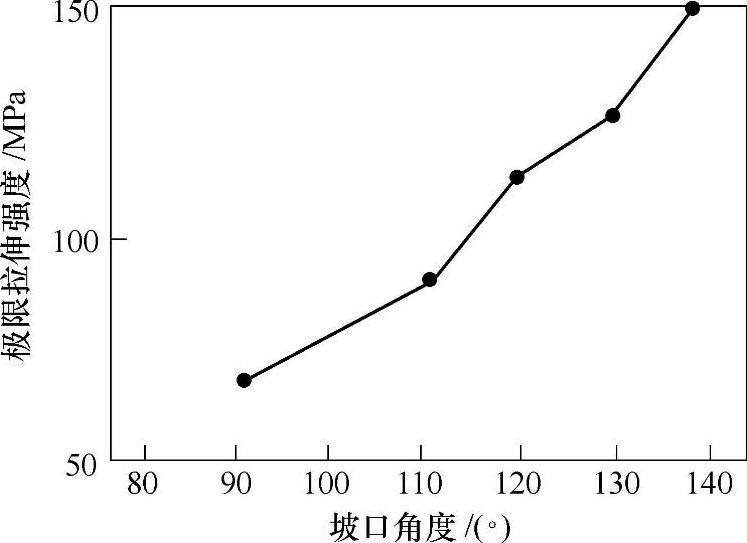

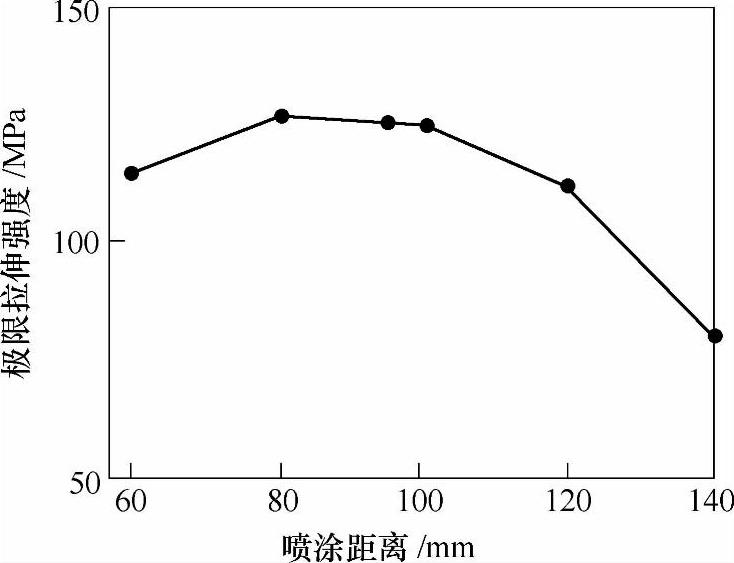

喷涂参数有喷涂距离,坡口角度,喷涂枪的移动速度等,试验表明喷涂距离和坡口角度对接头强度的影响较大。图1-80和图1-81分别给出了坡口角度和喷涂距离对接头强度的影响。

采用热等压处理或固溶-时效热处理的后热处理,对于提高喷涂焊接接头的抗拉强度很有必要。因为后热处理不仅可以强化接头,还可以使母材重新固溶-时效,提高接头强度。若焊前处理,可能使母材的抗拉强度降低30%。

图1-80 坡口角度对接头强度的影响

图1-81 喷涂距离对接头强度的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。