1.4.4.1 无中间层的SiC增强铝基复合材料电子束焊

SiCp/ZL101A/20P复合材料是在ZL101A基体中,加入体积分数为20%的SiC颗粒,以搅拌复合的方法制得。一部分在铸态下进行焊接,另一部分在焊前进行固溶+不完全人工时效(T5态:540℃±5℃,保温8h,水冷至70℃,再155℃±5℃,保温7h,空冷)处理。

1.焊前准备

由于SiC很硬,采用线切割加工,金刚石砂轮磨削,不加工坡口。

采用10%NaOH水溶液,在60℃下清洗60s,水冲洗,再用15%的HNO3水溶液,在25℃下清洗30s,水冲洗。

2.焊缝成形

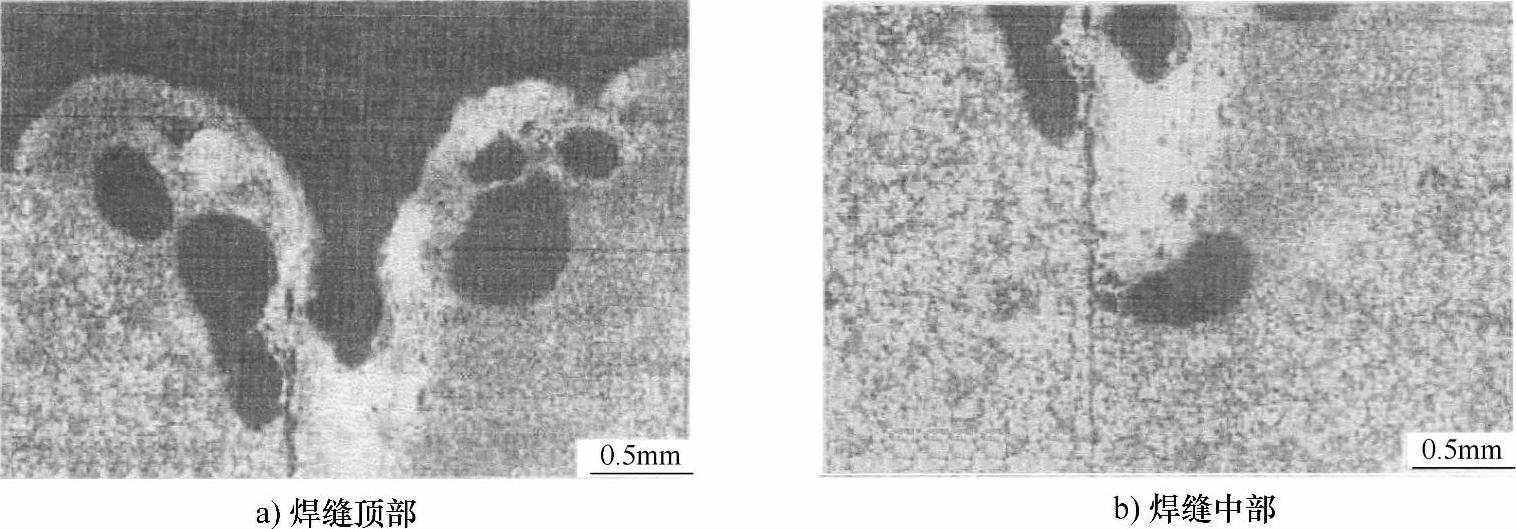

采用60kV加速电压,试验表明,SiCp/ZL101A/20P复合材料的无中间层的电子束焊成形非常困难,铝挥发严重,焊缝区只剩下SiC骨架。由于电子束冲击严重,熔化的金属被排斥到焊缝两侧;熔化的金属因为含有未熔化的SiC颗粒导致粘度增加,流动性变差,不能及时回填到焊缝中,因此焊缝根本无法成形,试样全都形成刻槽。图1-39给出了SiCp/ZL101A/20P复合材料的无中间层的电子束焊成形的一个例子,从图中可以看到,焊缝断面呈刻槽状;电子束未能穿透母材,焊件之间存在明显的未熔合缝隙;近缝区存在大型气孔;焊缝中心呈白亮色,表明SiC颗粒已经熔化或分解。近缝区和焊缝上表面两侧排斥物中SiC颗粒较多,因此较远处颜色较暗。SiC在电子束的高温作用下溶入液态金属,由于铝的挥发,这里的SiC含量比母材高。在高温下溶入液态金属的SiC与基体铝反应形成Al4C3,呈针状组织。

图1-39 无中间层的SiCp/ZL101A/20P复合材料电子束焊焊缝

3.焊缝的组织

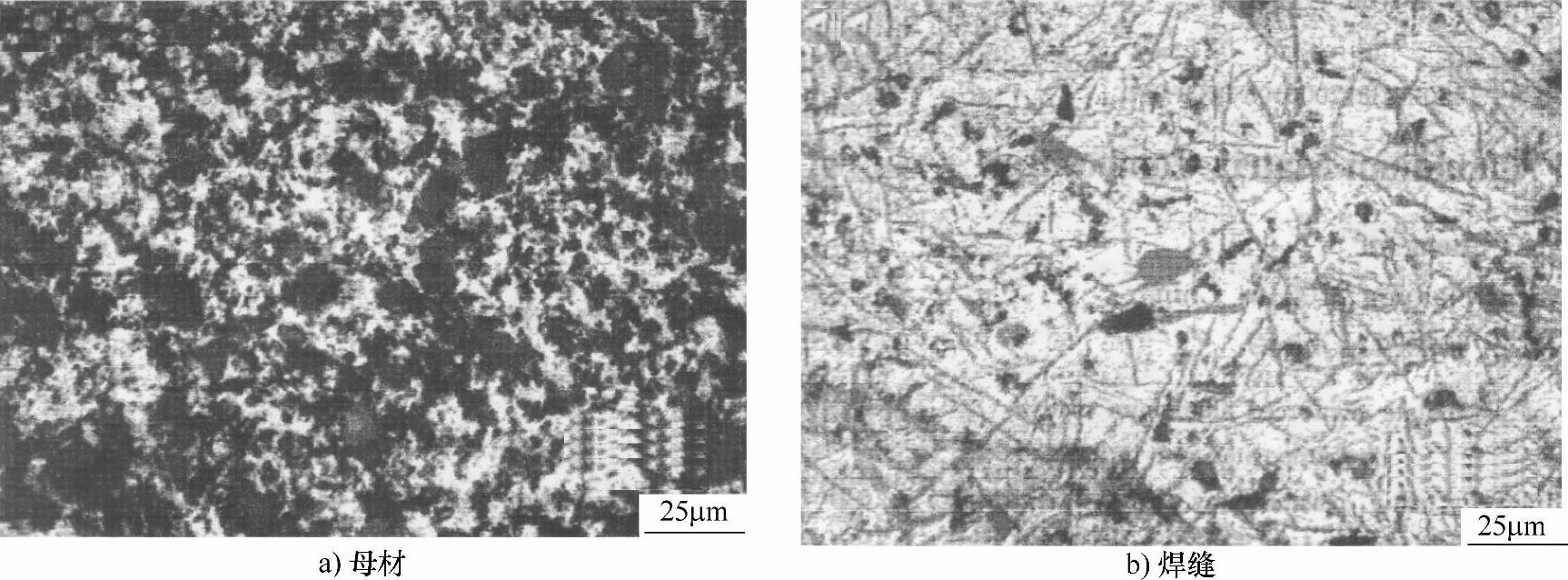

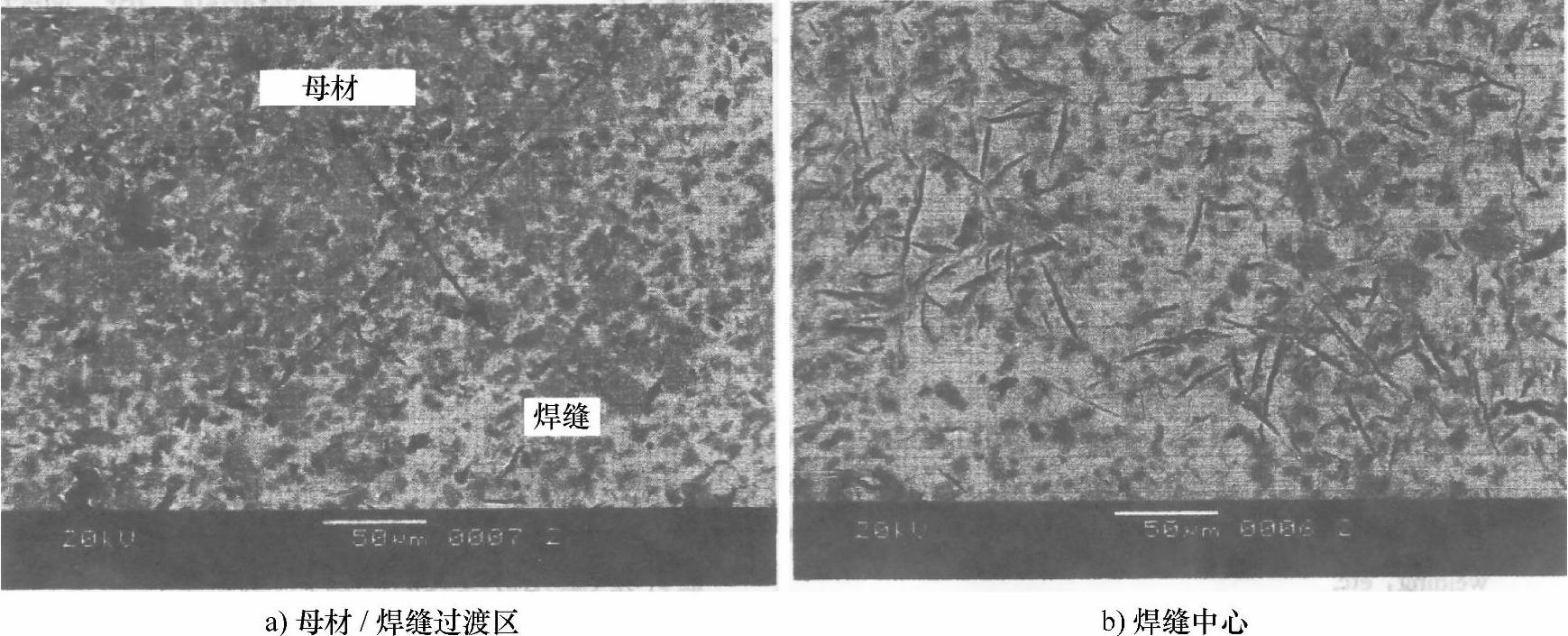

图1-40给出了无中间层的SiCp/ZL101A/20P复合材料母材和电子束焊焊缝的显微组织照片。从图中可以看到,与母材相比,焊缝中SiC的面积大为减少,由母材的47.3%减少为4.5%。在焊接的高温下,SiC部分溶解到液态金属中,在以后的凝固中形成Al4C3针状脆性化合物。

图1-40 无中间层的SiCp/ZL101A/20P复合材料母材和电子束焊焊缝的显微组织照片

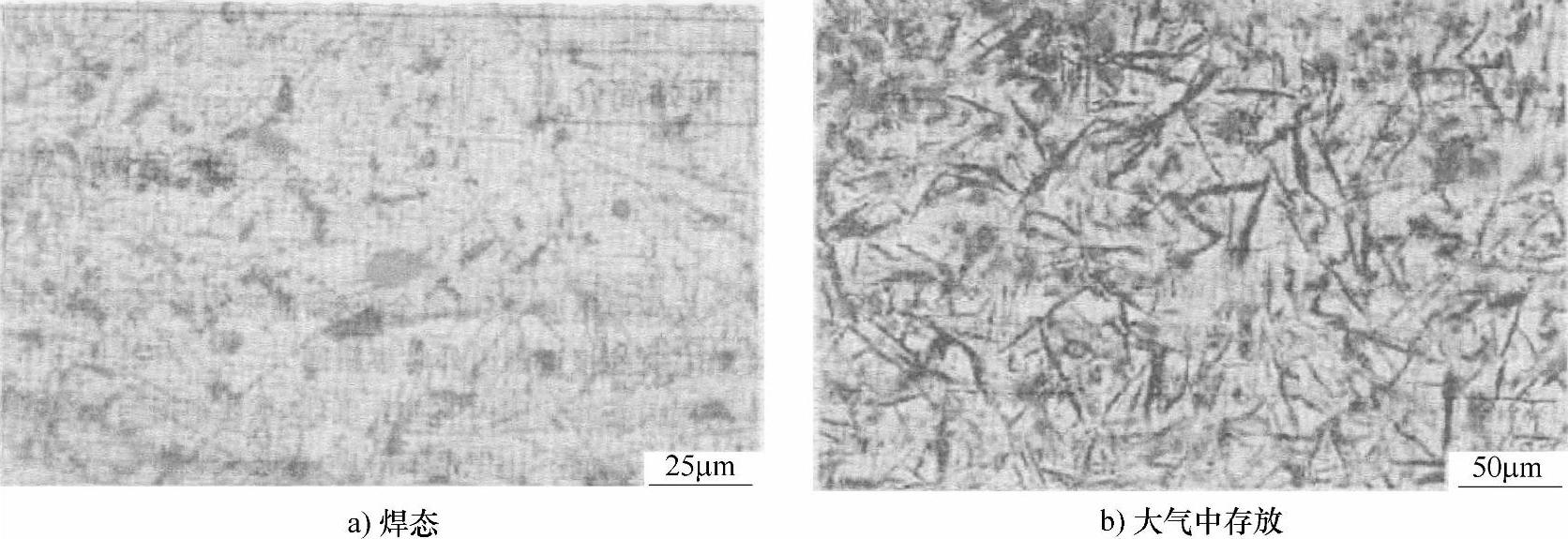

图1-41给出了无中间层的SiCp/ZL101A/20P复合材料电子束焊焊缝中Al4C3形态,Al4C3不仅很脆,而且在潮湿环境中,Al4C3与水蒸气接触发生反应生成乙炔,留下针片状刻痕。

图1-41 无中间层的SiCp/ZL101A/20P复合材料电子束焊焊缝中Al4 C3形态

1.4.4.2 采用非增强中间层的SiC增强铝基复合材料电子束焊

1.焊缝成形

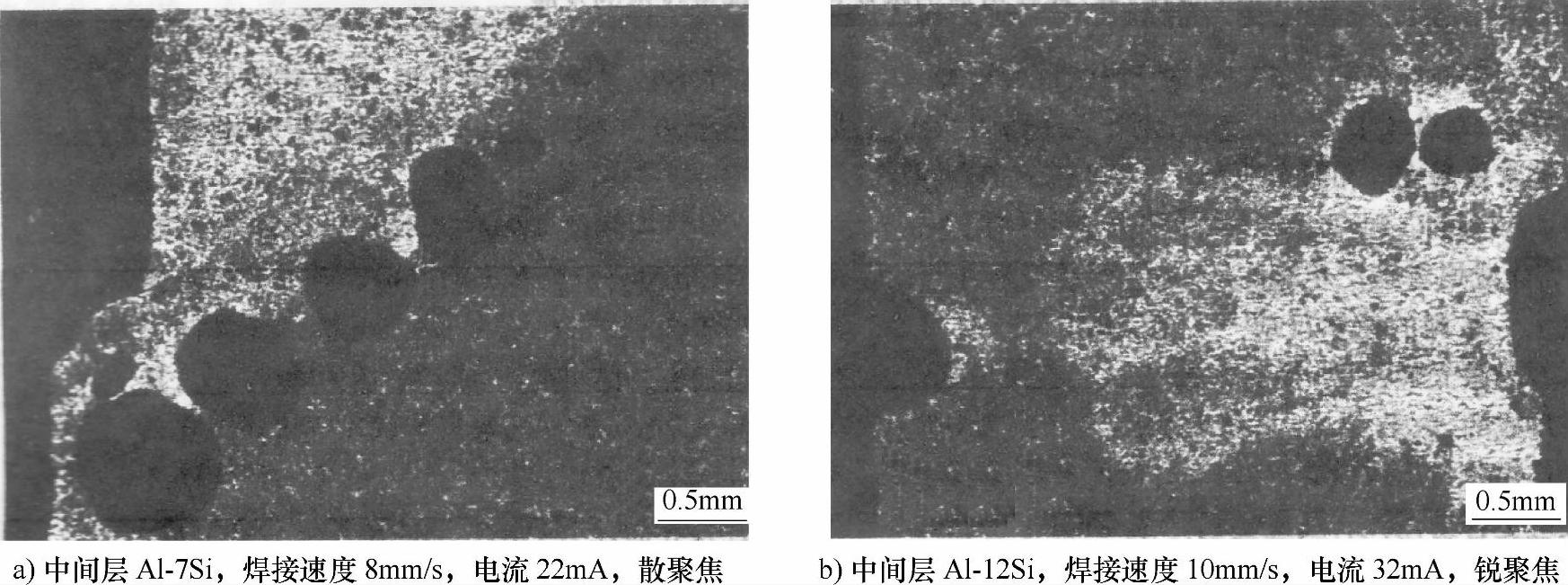

图1-42和图1-43分别给出了焊接速度为8mm/s和12mm/s的有中间层(Al-12Si)的SiCp/ZL101A/20P复合材料电子束焊焊缝的低倍照片。可以看出,采用中间层对SiC增强铝基复合材料进行电子束焊,可以获得良好的焊接接头。它是通过熔化中间层而间接熔化两侧的母材的,因此焊缝中的增强相含量较少,其颜色比母材和热影响区白亮。

图1-42 有中间层的SiCp/ZL101A/20P复合材料电子束焊焊缝(焊接速度为8mm/s)

图1-43 有中间层的SiCp/ZL101A/20P复合材料电子束焊焊缝(焊接速度为12mm/s)

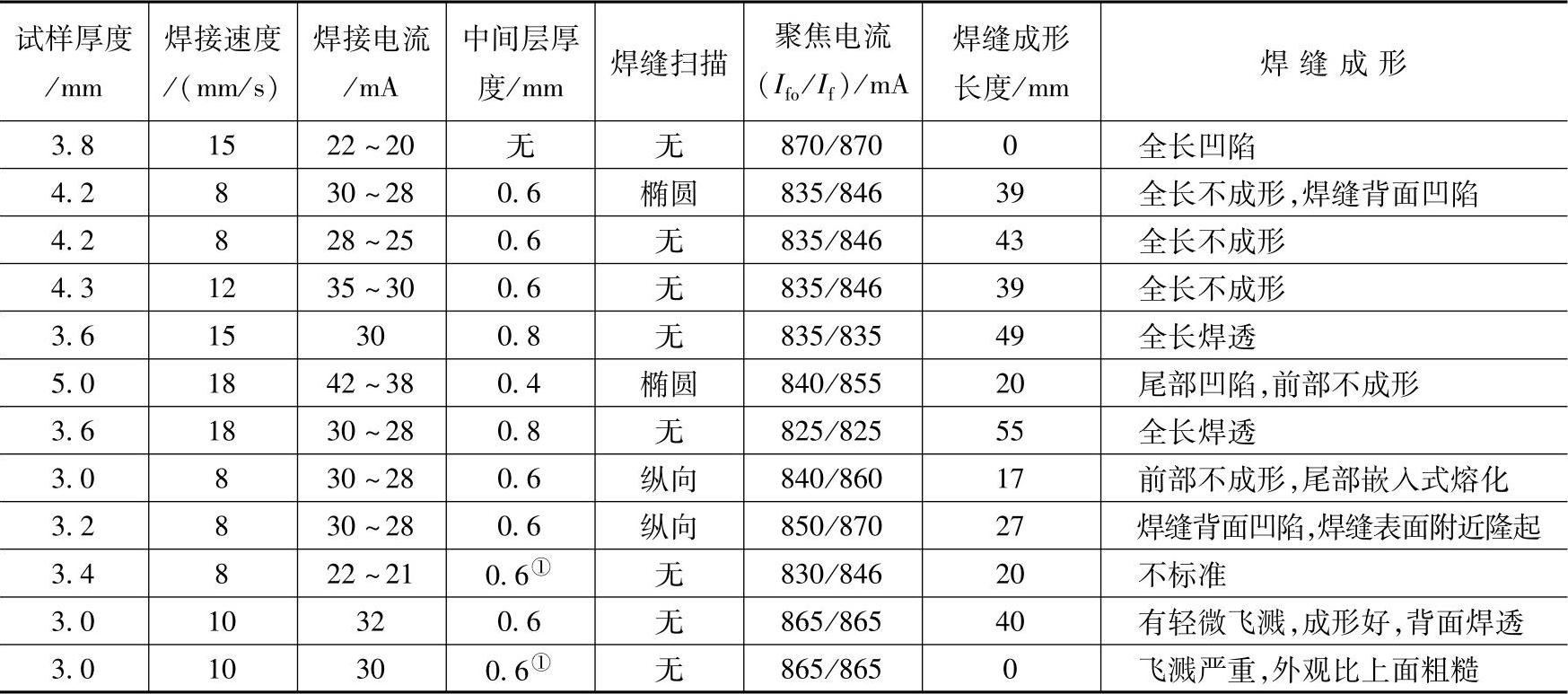

表1-45给出了焊接参数对焊缝成形的影响,从表中可以看出,焊接速度在8~18mm/s的范围内,只要中间层厚度和焊接参数选择适当,都可以得到较大的焊缝成形长度。在焊接速度一定的条件下,增大焊接电流,容易造成热影响区严重过热,铝基体熔化,复合材料发生半固态变形,出现试样背面上凹和上表面近缝区凸起的现象。在聚焦电流Ifo相同(即工作距离相同)时,使焦点恰好位于试样表面(If=Ifo),比焦点位于试样表面上方(If>Ifo,也称为散焦)更能获得良好的焊缝成形。

当增大工作距离(聚焦电流Ifo降低)时,在电子束在焊件的入射方向上焦点的发散将减轻,束斑直径更加恒定(叫做锐聚焦),从而可以避免电子束对母材的直接冲击,获得更好的焊缝成形。(https://www.xing528.com)

采用Al-12Si中间层比Al-7Si中间层的焊缝成形好,主要是因为Al-12Si是共晶合金,流动性好,而且Si含量高,对SiC颗粒的润湿性好,有利于成形。

表1-45 焊接参数对焊缝成形的影响

注:Ifo—试样表面的聚焦电流;

If—用于焊接的聚焦电流。

① 是AlSi7,其余都是AlSi12。

2.接头的组织

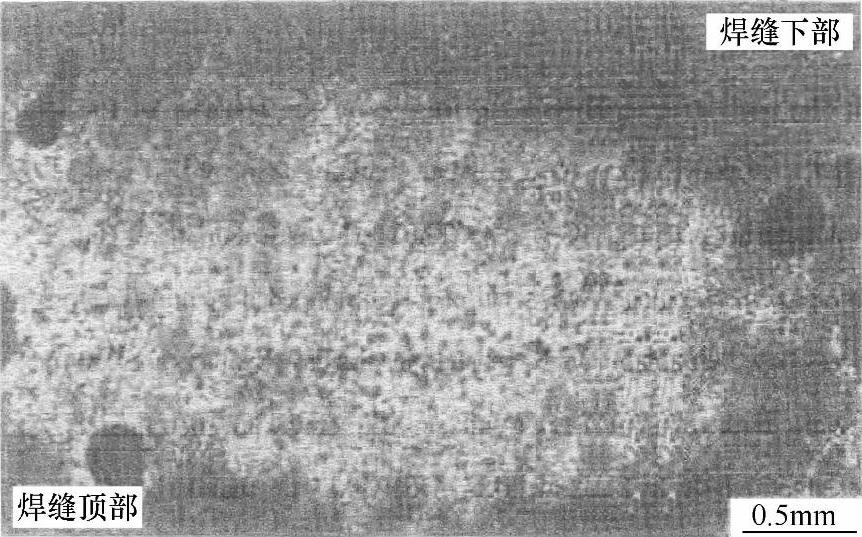

由于中间层材料为非增强合金,焊缝中部SiC增强相含量比母材少。因为母材也会发生部分熔化,所以焊缝中还是有少量SiC增强相的。另外,由于电子束直接加热中间层,母材是间接被加热熔化,过热度较低,中间层硅含量较高,有效地抑制了Al4C3的形成;只是在熔池上部,由于温度较高,可能形成少量Al4C3,如图1-44所示。

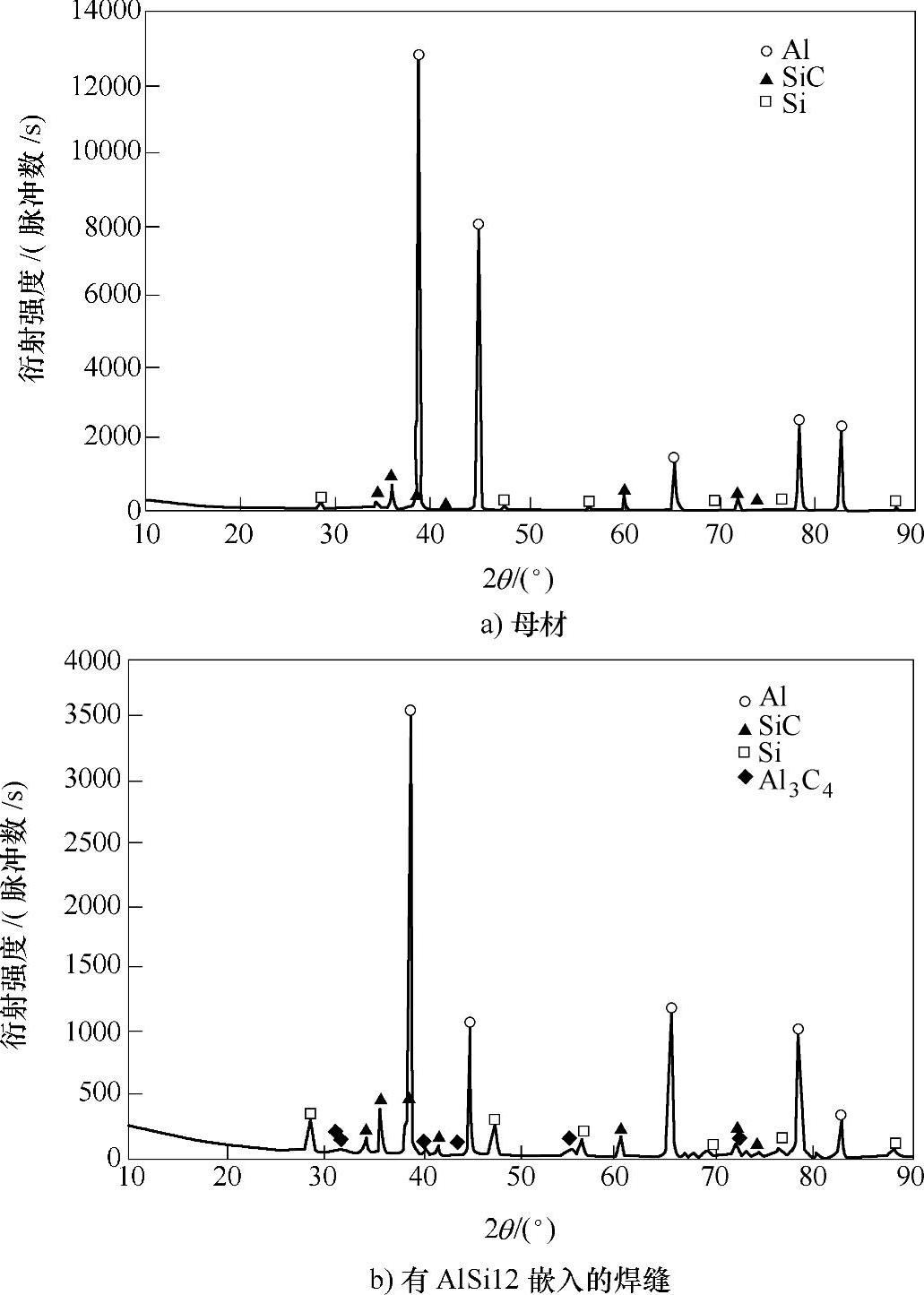

分析表明,焊缝中SiC的面积只占4.5%,远低于母材中47.3%的比例。在焊缝金属的高温下,SiC颗粒溶解,在凝固中形成针状的Al4C3。图1-45为Al-12Si为中间层的电子束焊焊缝金属X射线衍射图,可以看到,在焊缝中确实产生了针状的Al4C3组织;同时,焊缝中还有一定量的SiC,显然,这是母材溶解的。

3.脆性相Al4C3的析出

从图1-45母材与采用中间层Al-12Si焊缝的X射线衍射图及图1-44b焊缝中心的显微组织中可以明显看出,焊缝中形成了脆性相Al4C3组织。这种组织只在焊缝的上部出现,在焊缝的中部和下部没有形成,这是由于焊缝上部温度较高的缘故。脆性相Al4C3组织的存在,显著降低焊缝韧性,降低接头使用寿命;在大气中存放,脆性相Al4C3组织会与水蒸气接触形成乙炔,留下针片状刻痕。电流密度和聚焦形式对脆性相Al4C3组织的生成有重要影响:高焊速,大电流,使得熔池上部过热严重,促进SiC颗粒溶解和脆性相Al4C3组织析出;锐聚焦能够提高熔池上部过热,也会促进SiC颗粒溶解和脆性相Al4C3组织析出。而采用低焊速、小电流、散聚焦可以抑制脆性相Al4C3组织析出。

4.气孔

从图1-46可以看到,由于焊接速度的变化,焊缝中的气孔也发生了变化。随着焊接速度的提高,气孔体积缩小,数量减少。气孔的形成是由于在热影响区中挥发的Mg、Zn等的蒸气来不及逸出的缘故,随着焊接速度的提高,在热影响区的半熔化区中液态金属存在时间缩短,挥发的Mg、Zn等的蒸气减少,因此产生的气孔也就少而小。

从焊缝成形、气孔和脆性相生成等方面考虑,采用0.6mm的中间层厚度、8~12mm/s的焊接速度、150~170J/mm的热输入,焊接质量较好。由图1-46可知,采用快速焊接和锐聚焦可以有效地降低气孔。

图1-44 采用中间层Al-12Si的电子束焊接头组织

图1-45 母材与采用中间层AlSi12焊缝的X射线衍射图

图1-46 焊接速度和聚焦形式对产生气孔的影响

5.接头拉伸性能

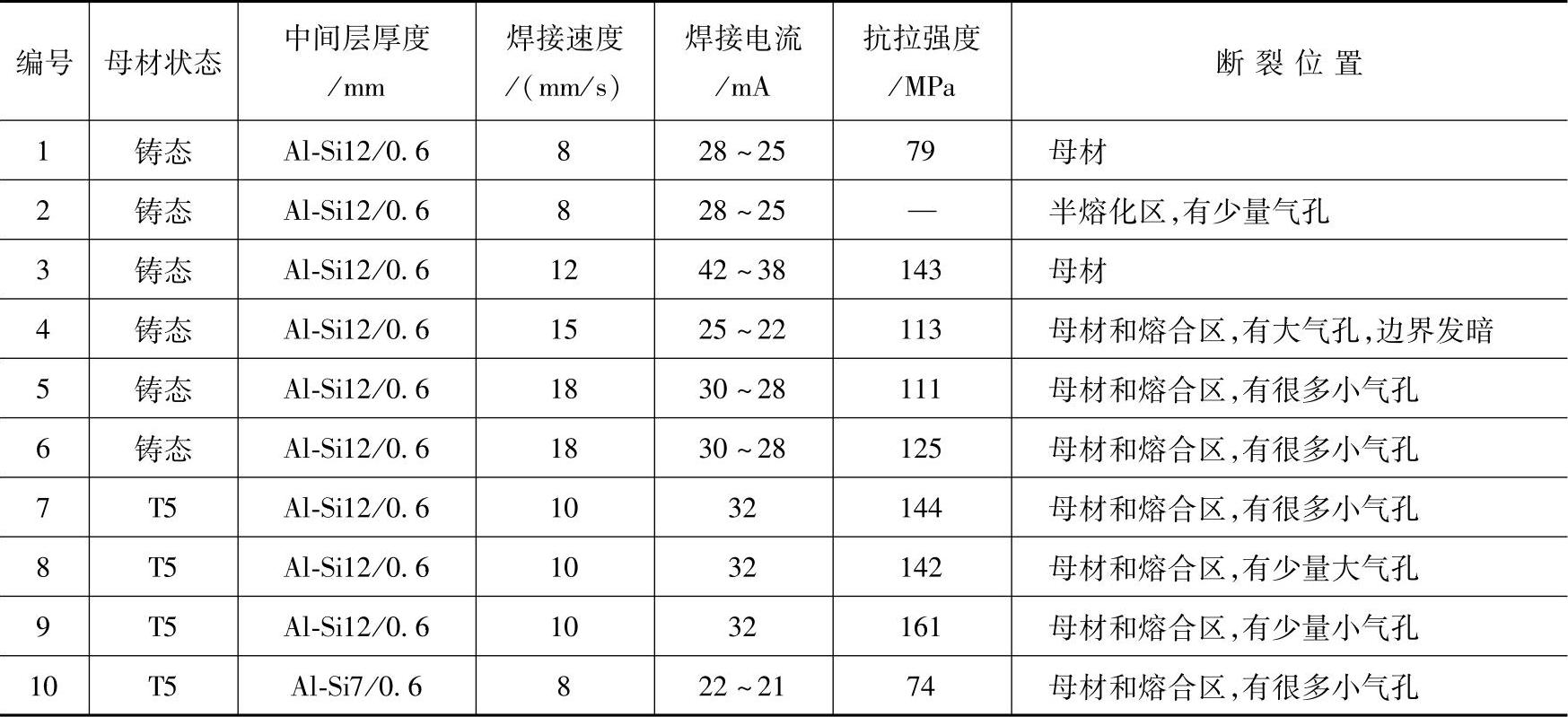

表1-46给出了采用中间层时不同焊接条件下接头拉伸试验的结果。

表1-46 采用中间层时不同焊接条件下接头拉伸试验的结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。