1.4.3.1 SiC增强铝基复合材料的常规激光焊

1.SiC增强铝基复合材料的激光焊的缺陷

(1)气孔 铝基复合材料的激光焊产生气孔的敏感性比铝合金低。在相同的焊接条件下(母材厚度2mm时,激光功率190W,频率30Hz,焊接速度5mm/s)SiCw/6061Al与6061Al相比就难以产生气孔。这可能是由于SiCw与6061Al之间的空隙形成了氢气的逆出通道,氢气容易排出;由于SiCw的导热性比6061Al差,降低了冷却速度,使氢气容易排出。

(2)裂纹SiCw/6061Al很难产生裂纹,而6061Al合金的裂纹敏感性很高,这是由于焊接时SiCw不熔化,焊后结晶时,它作为6061Al的晶核,使得晶粒细化;固、液相较均匀分布,避免了粗大树枝状晶体的形成,难以形成液态薄膜;SiCw/6061Al复合材料线胀系数小,冷却速度慢,因此裂纹敏感性比铝合金小。

(3)夹杂 由于焊缝中易于发生氧化反应、元素之间的化学反应,而易产生氧化物、金属间化合物(如FeAlSi、FeAl3等),因此容易形成夹杂。

2.焊接参数对焊接质量的影响

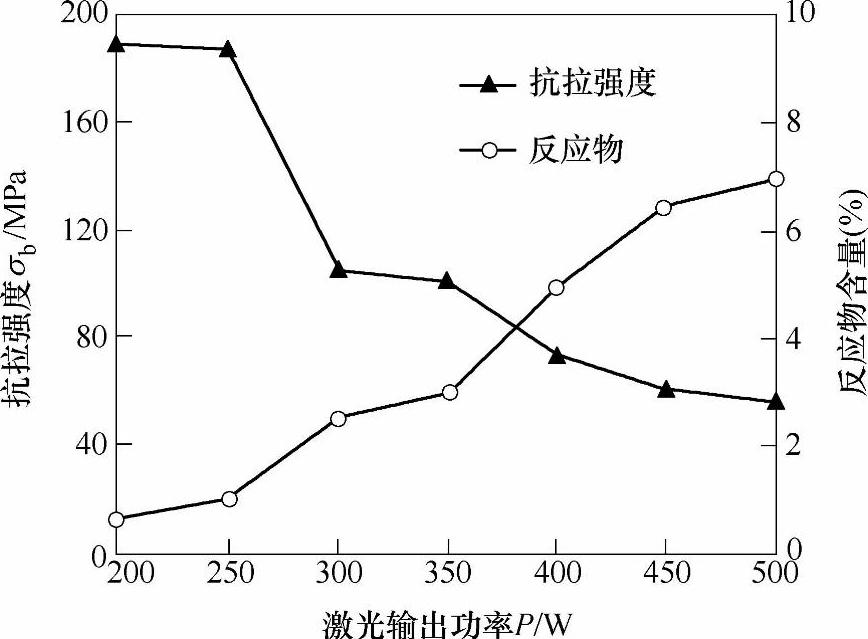

(1)功率的影响 图1-29给出了激光功率对接头强度的影响(母材厚度2mm时),可以看到,存在一个最佳功率,低于这个功率,会出现未焊透,接头强度不高;而功率过大,材料氧化严重,氧化物夹杂增多,晶须变细小,还会发生反应,生成Al4C3,因此接头强度降低。

图1-30给出了焊缝的光镜照片,可以看到黑色块状硅块,晶须变细小(针状物),这是在熔池中反应的结果。图1-31给出了SiCw/6061Al复合材料激光焊焊缝的X射线衍射图。

图1-29 功率对接头强度的影响

图1-30 焊缝的光镜照片×500

图1-31 SiCw/6061Al复合材料激光焊焊缝的X射线衍射图

(2)激光焊脉冲频率的影响 图1-32给出了激光焊脉冲频率对接头强度的影响。可以看到,随着脉冲频率的增大,接头强度提高。这是由于在功率不变的条件下,随着脉冲频率的增大,每个脉冲的热输入减小,可以抑制界面反应;有利于细化晶粒等。

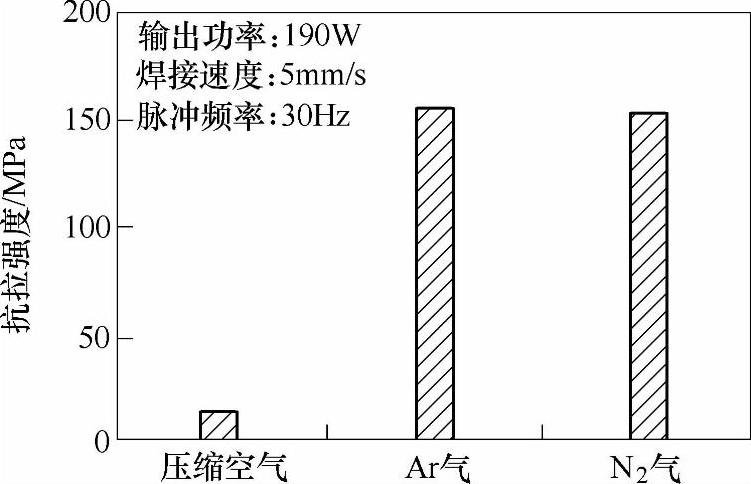

(3)保护气体的影响 压缩空气不能作为保护气体,因为铝会被严重氧化而生成Al2O3,如同不能够在大气中焊接铝及其合金一样。

利用氩气或氦气作为保护气体是有效的。但是,试验表明,采用氮气效果也很好,如图1-33所示。这是因为,一方面在激光束的高温作用下Al2O3能够熔化,氩气或氦气的阴极破碎作用失去意义;另一方面在高温作用下氮气会发生分解而吸热,起到一定的冷却作用,可以缩短熔池的高温停留时间,而且试验证明,也没有发现AlN。因此可以采用氮气作为保护气体,这样还可以降低成本。

图1-32 激光焊脉冲频率对接头强度的影响

图1-33 保护气体对接头强度的影响

(4)界面反应对焊接质量的影响

1)反应生成物及接头性能的影响。图1-34给出了焊接条件对焊缝中反应生成物及接头性能的影响。可以看到,反应生成物越多,接头抗拉强度越低,这是由于反应生成物主要是Al4C3针状脆性相;另外,焊接热输入越大,反应生成物越多,接头抗拉强度越低。因此在能够焊透的情况下,应当尽可能地降低焊接热输入。

2)激光焊接条件下增强相与基体的界面反应。在熔化焊(当然包括激光焊)中不可避免地会发生界面反应(SiC与Al反应生成Al4C3),这样形成的Al4C3针状组织,会对焊缝金属性能产生不良影响。此外,SiC与Al反应不完全,也会使得残余的SiC成为针状。图1-35给出了母材及焊缝的显微组织,可以看到,焊缝中不仅形成了Al4C3针状组织,碳化硅晶须也变得很细。图1-36给出了母材及焊缝的透射电镜组织,从中可以看到反应生成物主要是Al4C3针状脆性相。(https://www.xing528.com)

图1-34 焊接条件对焊缝中反应生成物及接头性能的影响

图1-35 母材及焊缝的显微组织

图1-36 母材及焊缝的透射电镜组织

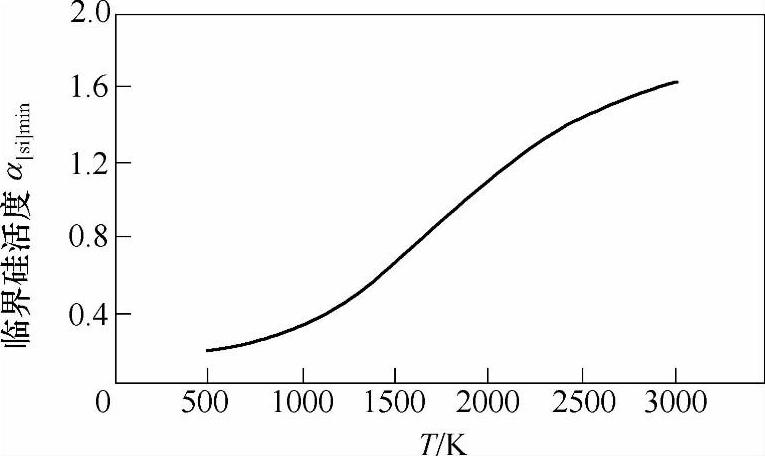

3)温度对界面反应的影响。界面反应(SiC与Al反应生成Al4C3)与硅的活度有关,硅的活度依赖于温度。对应每一温度都有一个可以抑制界面反应的临界硅活度(α[Si]min),如果熔池中的硅活度(α[Si])超过临界硅活度(α[Si]min),界面反应就会被抑制。温度较低时,临界硅活度(α[Si]min)较小,熔池中的硅活度(α[Si])容易超过临界硅活度(α[Si]min),界面反应容易被抑制;如果增加熔池中的硅含量,亦即提高了熔池中的硅活度(α[Si]),更容易超过临界硅活度(α[Si]min),因此可以更容易地抑制界面反应。图1-37给出了临界硅活度(α[Si]min)与温度之间的关系。

1.4.3.2添加合金元素的激光焊

如前所述,即使使用激光焊接,调整激光输出功率和焊接速度,也只能使得脆性相Al4C3在尺寸和数量上发生变化,而不能完全抑制其产生。但是可以从两个方面采取措施来抑制Al4C3的产生:一是提高熔体中碳和硅的活度,以减轻SiC颗粒在焊接过程中的溶解;二是加入钛等强碳化物形成元素对焊缝进行合金化,使其优先与碳结合形成稳定化更高的钛的碳化物,从而抑制Al4C3的产生。

图1-37 临界硅活度(α[Si]min)与温度之间的关系

1.采用钛

对SiCp/2014Al复合材料进行常规激光焊和加入合金元素钛发生激光诱发反应条件下焊接。结果常规激光焊的焊缝组织主要是由Al4C3和灰色颗粒硅组成,接头性能很脆,力学性能较差;而加入合金元素钛发生激光诱发反应的焊缝中SiC颗粒全部消失,也没有发现针状的Al4C3,取而代之的是细小的TiC。

对SiCp/6061Al复合材料,以钛合金化进行激光焊接,也能有效地抑制针状脆性相Al4C3的产生,而获得均匀分布的TiC、Ti5 Si3和Al3Ti为增强相的新型金属基复合材料焊缝。

2.采用镍

(1)填充镍的SiCp/2014Al复合材料的激光焊 采用镍可以提高钢铁及铝合金熔体中碳的活度。对SiCp/2014Al复合材料进行了加入合金元素镍的激光诱发反应条件下焊接,结果表明,有效地抑制针状脆性相Al4C3的产生,而获得以均匀分布的Al3Ti、NiAl和Al3 Ni2为增强相的新型金属基复合材料焊缝,还有单质硅析出。

(2)填充镍的SiCp/6061Al复合材料的激光焊 采用厚度为0.3mm的金属镍片作为填充材料对SiCp/6061Al复合材料进行激光焊,可以有效地抑制Al4C3的形成,而获得了Al3 Ni、NiAl、Al3 Ni2等新相为增强相的焊缝显微组织。

图1-38给出了填充镍的SiCp/6061Al复合材料的激光焊焊缝金属合金元素分布,从图中可以进一步看到Al元素和Ni元素在焊缝中的普遍分布(对应于图1-38中b和d),还有石墨析出。这说明镍提高了碳的活度,促进了石墨的析出,进而析出单质硅(图1-38中e)。

图1-38 填充镍的SiCp/6061Al复合材料的激光焊焊缝金属合金元素分布

1.4.3.3 刷镀镍涂层的激光焊接

为了克服SiCp/Al复合材料常规激光焊接中SiC与Al之间发生界面反应形成针状脆性相Al4C3,而严重降低接头性能的问题,采用一种新的过渡液相焊接技术——夹层技术,即焊前在铝基复合材料表面刷镀镍涂层,在焊接过程中,通过焊接参数的选择,仅让激光束与刷镀镍层接触,而不与复合材料接触,这就完全避免形成针状脆性相Al4C3。刷镀厚度在0.15~0.25mm,都没有发现形成针状脆性相Al4C3;而刷镀厚度在0.20mm和0.25mm时,发现形成了Ni3Al和NiAl3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。