非连续SiC纤维增强铝基复合材料是最重要的金属基复合材料之一,它是以铝及其合金为基体,添加增强相,利用基体与增强相的复合效应,形成所需要的结构和性能,如高比强度和比刚度、耐高温、耐低温、耐热冲击、耐磨损、不吸潮、抗辐射、线胀系数小、尺寸稳定性好、耐腐蚀等;而且可以进行二次加工、制造简便、成本低、性能优异等,并在航空、航天、汽车、飞机、卫星、导弹和民用机械等领域得到了广泛的应用。

1.4.1.1 非连续SiC纤维增强铝基复合材料熔化焊的问题

1.基体和增强相之间发生界面反应

基体和增强相之间发生界面反应如下:

4Al(液)+3SiC(固)=Al4C3(固)+3Si(固) (1-12)

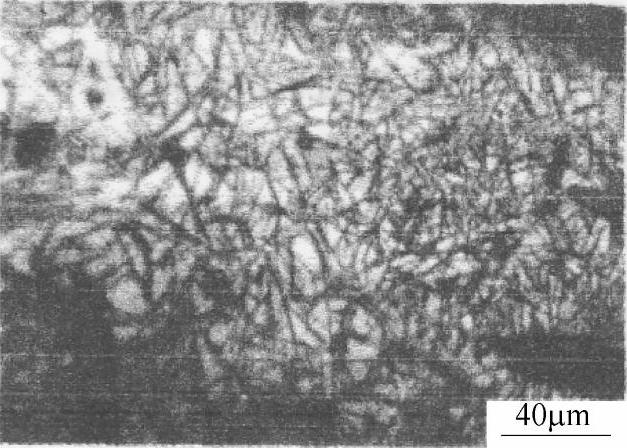

当温度超过727℃时,反应式(1-12)的自由能即为负值,此反应不可逆,界面反应形成的Al4C3和铝基体之间存在外延性晶向关系。SiC和Al之间的界面反应在SiC纤维增强铝基复合材料的熔化焊中难以避免,这种界面反应对接头性能的影响至少有以下几个方面:一是这种界面反应使SiC颗粒的增强作用减弱;二是Al4C3呈现针状,很脆,图1-21为TIG焊焊接区的界面反应生成物的形貌;三是在潮湿大气中与水反应形成乙炔,进一步降低使用性能。

2.成形困难

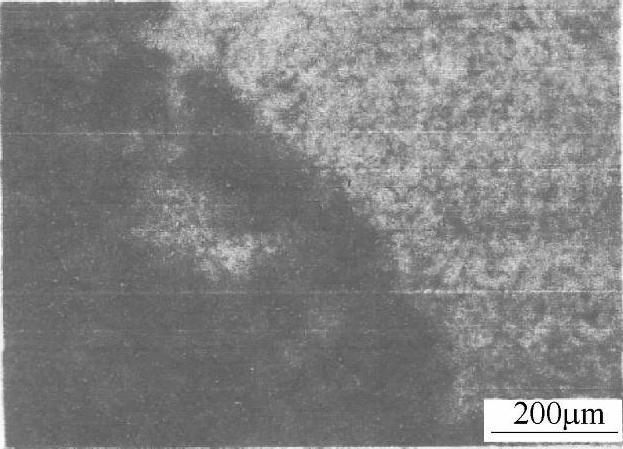

由于增强相的熔点很高,在电弧焊的熔池中仍为固体,导致熔池粘度提高,流动性变差,增强相容易偏聚,如图1-22所示,增大了气孔、裂纹、未熔合和未焊透的敏感性等缺陷。

图1-21 TIG焊焊接区的界面反应生成物的形貌

3.气孔

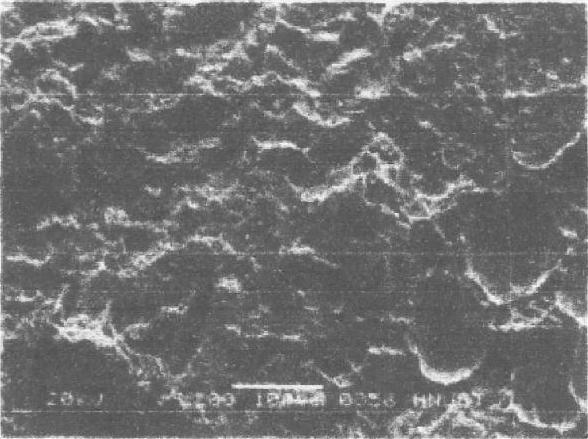

SiC纤维增强铝基复合材料的熔化焊焊缝容易产生气孔是由于:SiCp/Al复合材料多采用粉末冶金法制备,故含有较多的空隙;铝还会与水发生反应生成铝的氧化物,而放出氢气,氢气是铝及其合金产生气孔的根本原因。氢气在铝基体的凝固中大量逸出,来不及排出,就容易形成气孔。由于大量增强颗粒存在于液态金属中,又降低其流动性,因此极容易产生气孔。图1-23为TIG焊SiC纤维增强铝基复合材料的气孔形貌。

图1-22 TIG焊时增强相在焊缝中的偏聚(左为焊缝)

图1-23 TIG焊SiC纤维增强铝基复合材料的气孔形貌

4.裂纹(https://www.xing528.com)

由于SiC增强相与铝基体之间的热膨胀系数相差太大,因此在SiC纤维增强铝基复合材料的熔化焊焊缝及接头中容易产生微裂纹。

5.增强相在接头中不连续

由于填充材料多为不含增强相的材料,因此焊缝金属中增强相含量减少,造成接头不等强度。

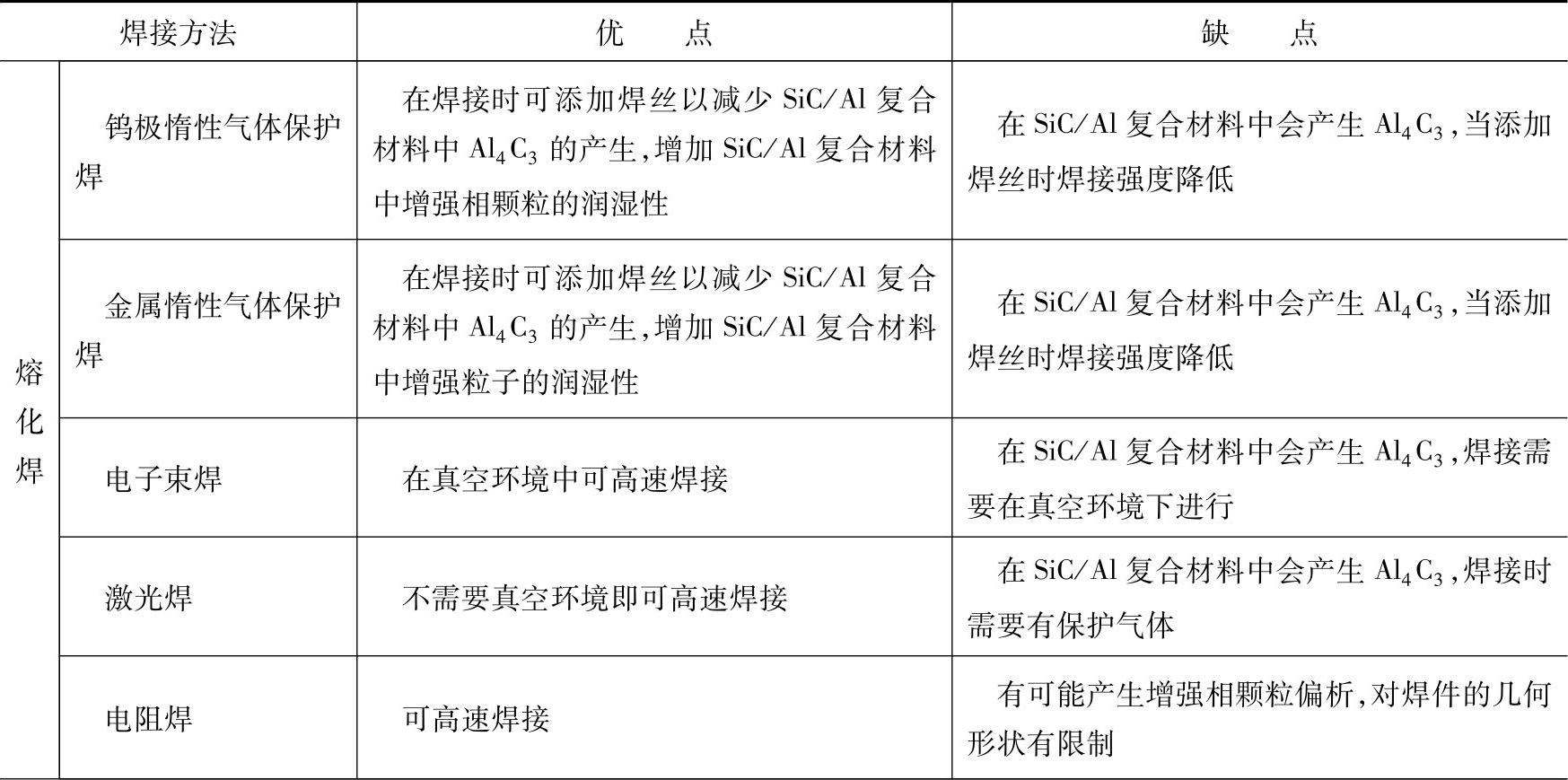

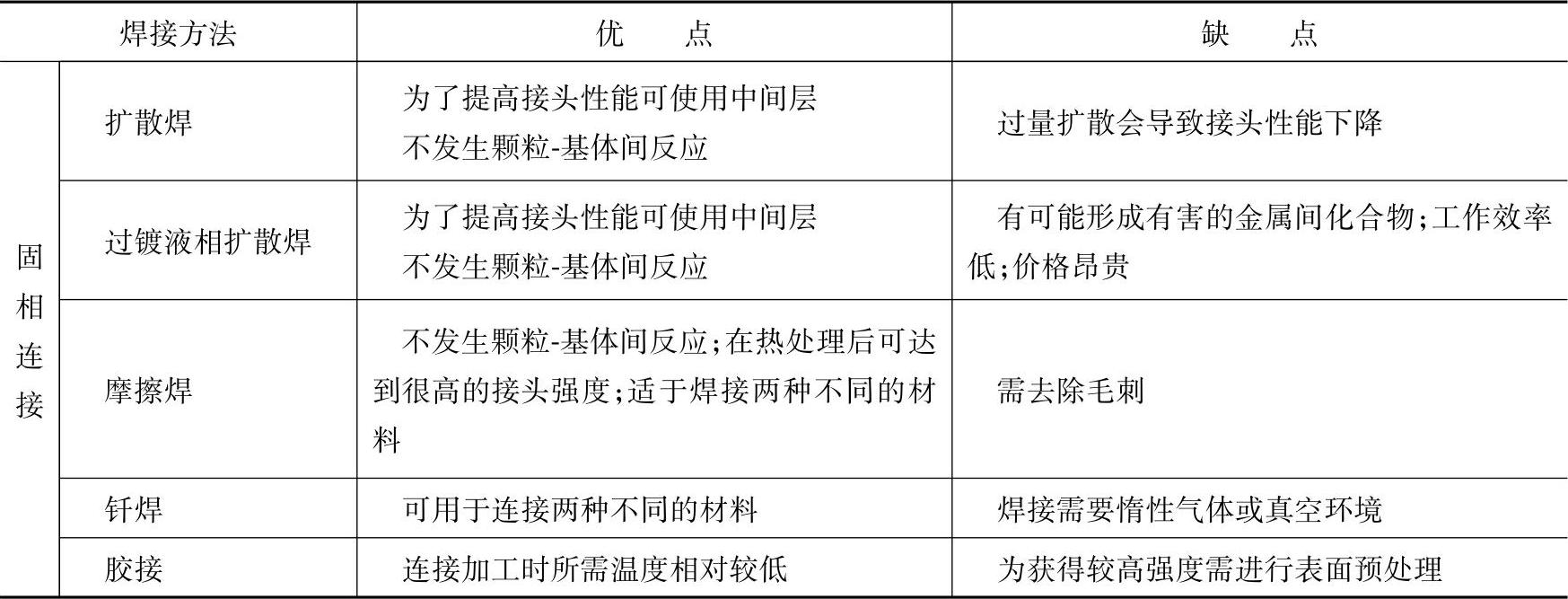

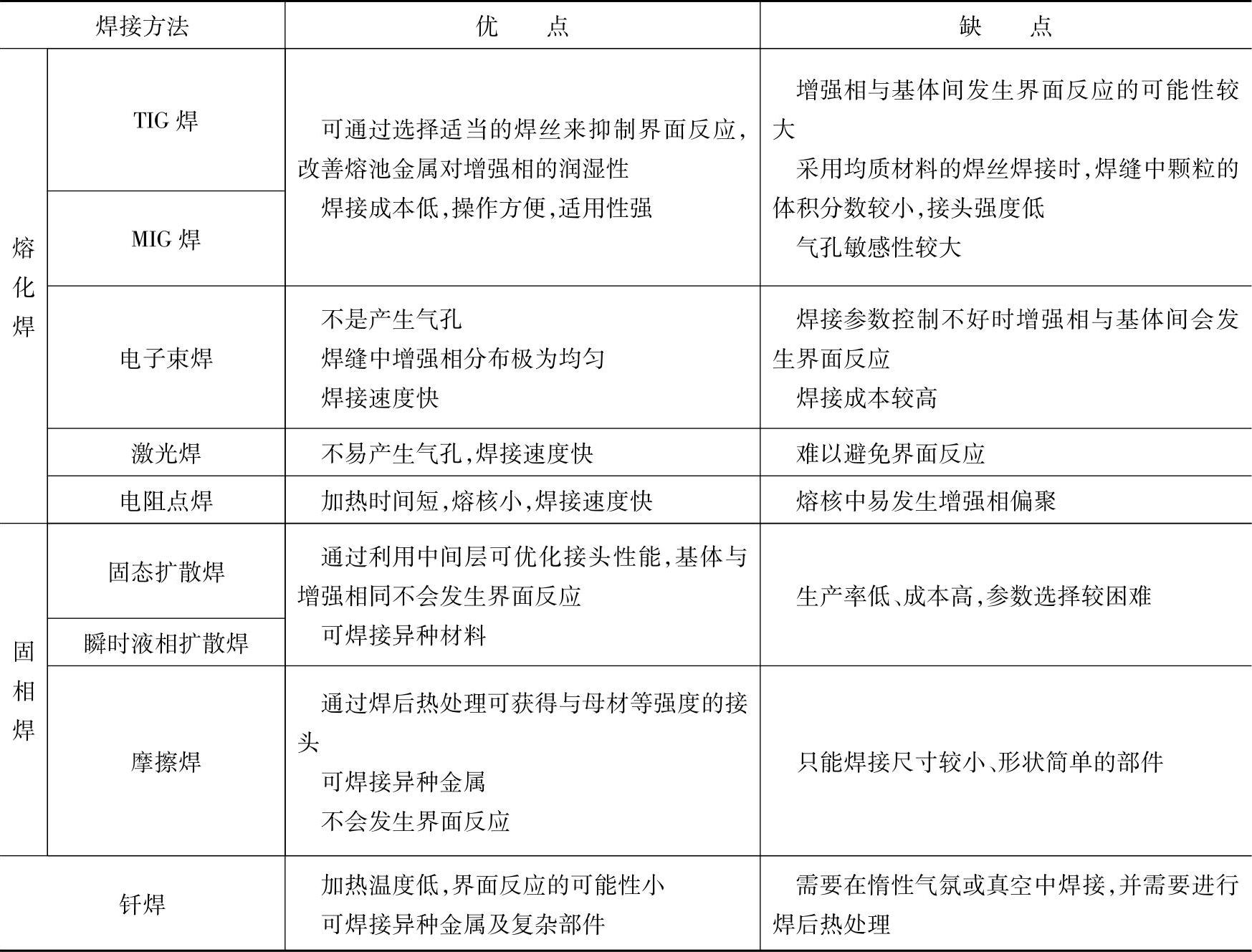

表1-39给出了SiC增强铝基复合材料的焊接方法及其优缺点;表1-40为非连续纤维增强金属基复合材料的焊接方法及其优缺点。

表1-39 SiC增强铝基复合材料的焊接方法及其优缺点

(续)

表1-40 非连续纤维增强金属基复合材料的焊接方法及其优缺点

1.4.1.2 焊接工艺中应当采取的措施

1)制备复合材料之前在增强相表面添加一层覆盖层。

2)降低焊接热输入,同时添加一定的合金元素抑制基体与增强相之间的界面反应,还可以减少焊缝的缺陷。

3)对于采用粉末冶金法制备的复合材料,焊缝中的气孔主要是氢从铝基复合材料组分粉末中析出的结果,因此在焊前将铝基复合材料进行真空去氢处理,可以显著减少焊缝中的气孔、裂纹等缺陷。

4)采用高能束(激光焊、电子束焊、等离子弧焊)焊接方法,可以快速加热、冷却;或采用脉冲加热的方式,可以抑制界面反应,细化组织,减少缺陷,获得良好的接头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。