塑件上浇口开设部位的选择,应注意以下几点:

1.熔体破裂

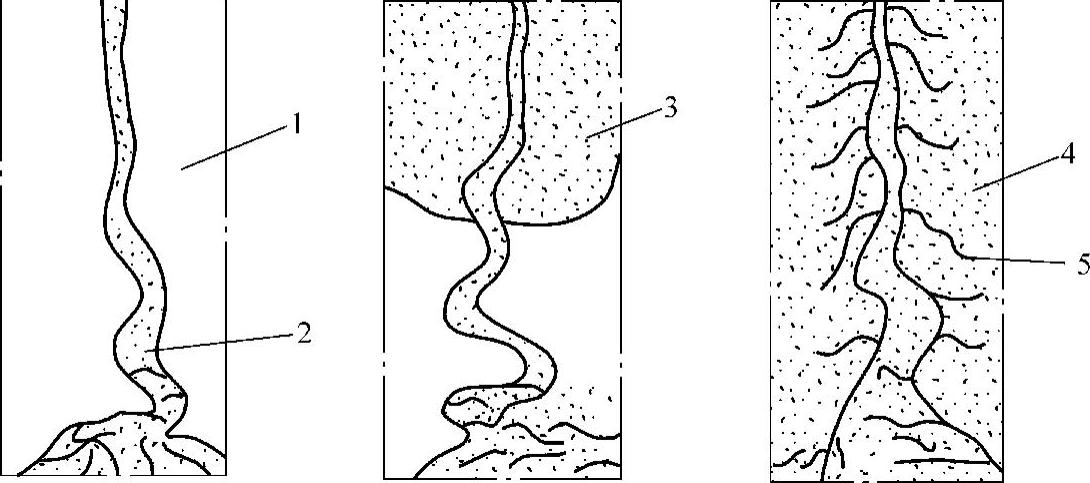

避免熔体破裂现象在塑件上产生缺陷。浇口的尺寸如果比较小,而且正对着一个宽度和厚度都比较大的型腔,则塑料熔体在高压下以很大的速度流过浇口时,由于受到过高的剪切应力,将产生喷射和蠕动(蛇形流)等熔体破裂现象。有时塑料熔体从型腔的一端直接喷射到另一端,造成折叠,使成型制品产生波纹状痕迹;或在高剪切速率下,喷出高度定向的细丝或断裂物很快冷却变硬,与而后进入型腔的塑料不能很好地熔合,从而造成制品缺陷或表面瑕疵,如图6-45所示。同时喷射还会使型腔内的空气难以顺序地排出,在塑件上形成气泡或焦痕。

图6-45 喷射造成的塑件缺陷

1—未填充部分 2—喷射流 3—填充部分 4—填充完成 5—喷射造成的缺陷

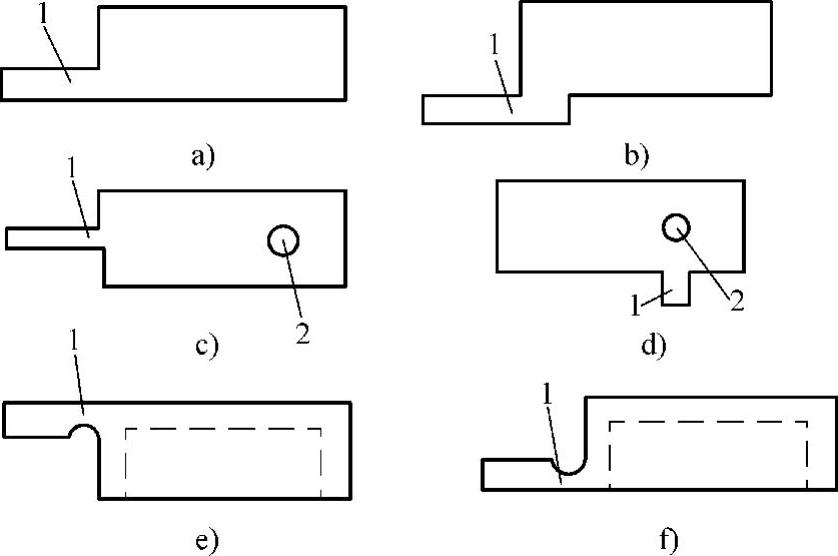

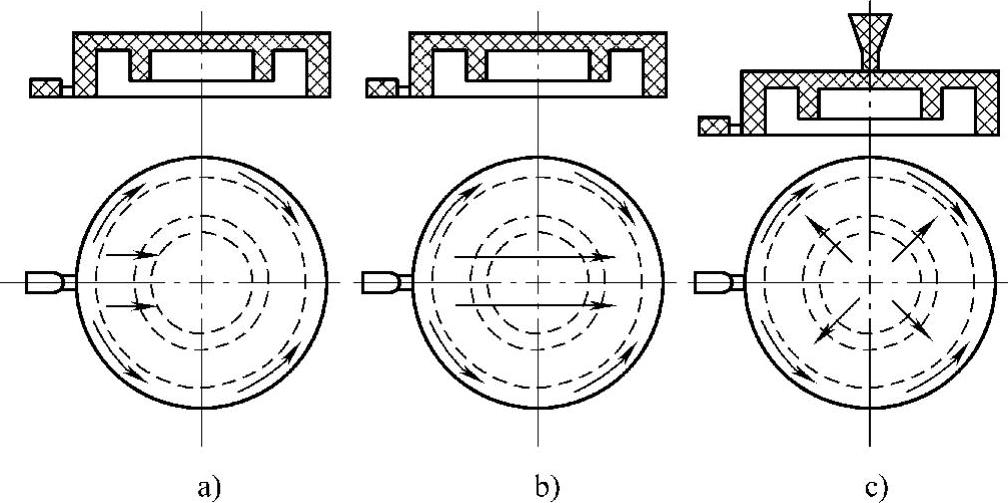

克服熔体破裂的办法有两种:一是加大浇口的断面尺寸,降低流速;二是采用冲击型浇口,即浇口开设方位正对着型腔壁或粗大型芯,如图6-46所示。图6-46a、c、e为非冲击型浇口,图6-46b、d、f为冲击型浇口。高速料流冲击在型腔壁或型芯上,从而改变流向,降低流速,均匀地填充型腔,使熔体破裂现象消失。这对提高塑件质量和避免表面缺陷是很有效的措施。

图6-46 冲击型浇口与非冲击型浇口

1—浇口 2—型芯

2.分子取向方位对塑件性能的影响

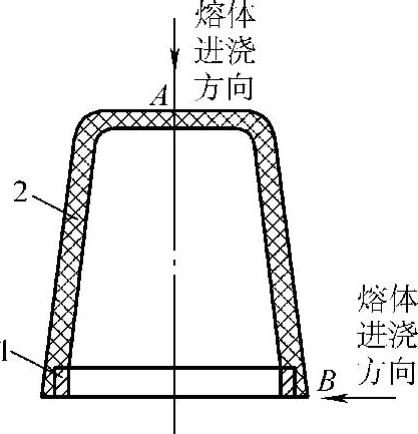

一般来说,希望塑料注塑制品具有各向同性,因此应尽量减少在流动方向上由于充模和补料而造成的分子取向作用,但要完全避免取向几乎是不可能的。对塑件来说,垂直于流向和平行于流向的强度、应力开裂倾向等都存在着差别。图6-47所示为一带有金属嵌件的聚苯乙烯塑件,由于收缩使嵌件周围的塑料层有很大的周向应力。当浇口开在图示A的位置时,分子取向方向与周向应力方向相垂直,此零件使用几个月后即产生开裂;若将浇口改在图示B的位置,分子取向沿着周向应力的方向,从而使应力开裂现象大为减少。

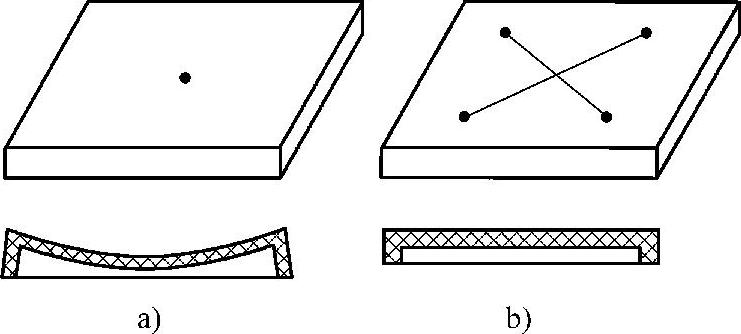

流动距离越长,由于冷凝表面层与中心流动层之间的速度差越大,使分子取向程度增大,补料引起的内应力也越大;反之,流动距离短,分子取向引起的内应力也减小,翘曲变形也大为减少。如图6-48所示的大型平板形塑件,如果只用一个中心浇口,由于流动距离长,制品将出现翘曲变形,若改用4个或5个点浇口,则可有效地防止翘曲变形。

图6-47 分子取向方位对塑件性能的影响

1—金属嵌件 2—塑件

图6-48 采用多点浇口以减小变形

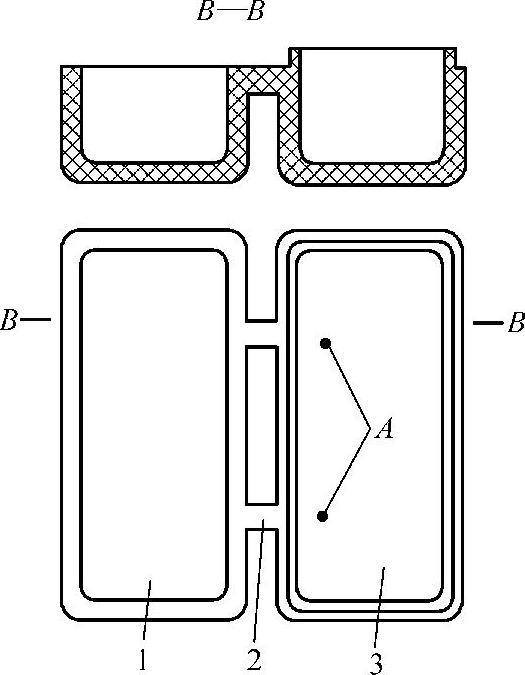

图6-49 聚丙烯铰链处的分子取向

1—盖 2—铰链 3—底

在特殊情况下,也可利用分子高度取向来改善塑件的某些性能。例如,聚丙烯铰链为达到几千万次弯折而不断裂,要求在铰链处分子高度取向。为此将两个点浇口开设在图6-49中A的位置,熔融塑料通过很薄的铰链(约0.25mm厚)充满盒盖的型腔,在铰链处分子产生高度取向,脱模时又立即使它弯曲,以获得拉伸取向。

3.流动、排气和补料

浇口部位要有利于流动、排气和补料。当塑件壁厚相差较大时,应在避免喷射的前提下,把浇口开在接近截面最厚处。反之,如果将浇口开在薄壁处,则熔融塑料进入型腔后,不但流动阻力大,而且很容易冷却,这都会影响物料的流动距离。

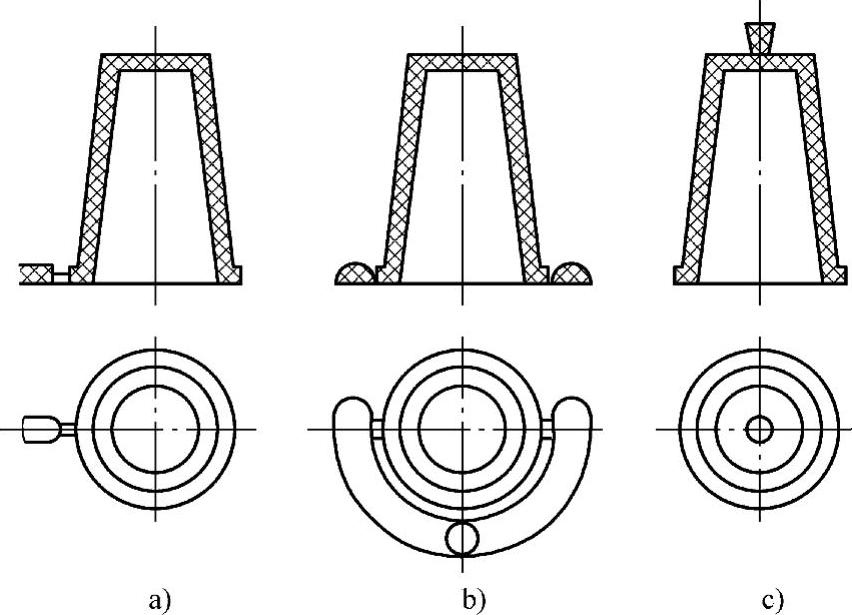

如图6-50所示的盒形制品,图6-50a中由于圆周壁比顶部壁厚大,当采用侧浇口进料时,熔融塑料首先充满圆周型腔,而在顶部形成封闭的气囊,使顶部型腔内的气体不能顺利排出,将造成制品中存在气泡、疏松、充模不满、熔接不牢或者在注塑时由于气体被压缩而产生的高温,将塑件局部烧焦碳化。因此,在远离浇口的部位,在型腔最后充满处,应设计排气槽,或利用顶出杆、活动型芯等处的间隙来排气。从排气角度出发,最好将浇口开在顶部,如图6-50c所示从中心进料,容易充满型腔并消除熔接痕。如从塑件外观质量要求出发不允许顶部中心进料时,则可增加顶部壁厚,如图6-50b所示,仍采用侧浇口,使顶部先充满,最后充填浇口对边的分型面处。

图6-50 浇口位置对排气的影响

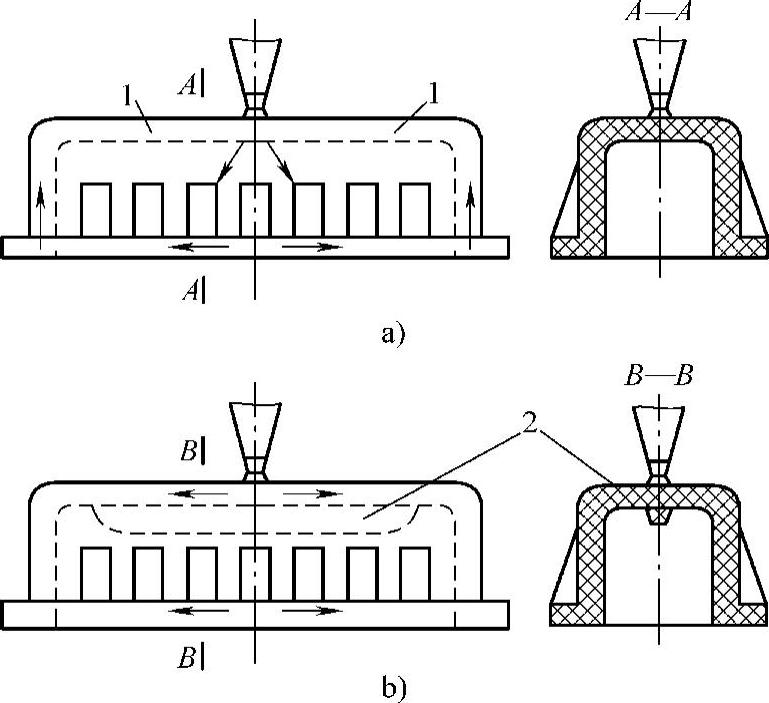

当塑件上带有加强筋时,可以利用加强筋作为改善塑料流动的通道。如图6-51a所示为侧面带有多个加强筋的塑件,也容易在顶部两端形成气囊,但如果在顶部开设一条纵向长筋,如图6-51b所示,将有助于物料的分配和排气。

从有利于补料的角度出发,厚截面处往往是塑件最后凝固的地方,极易因体积收缩而形成表面凹陷或真空泡,如将浇口开设在厚壁处则有利于补缩。(https://www.xing528.com)

4.熔接痕和熔接牢度

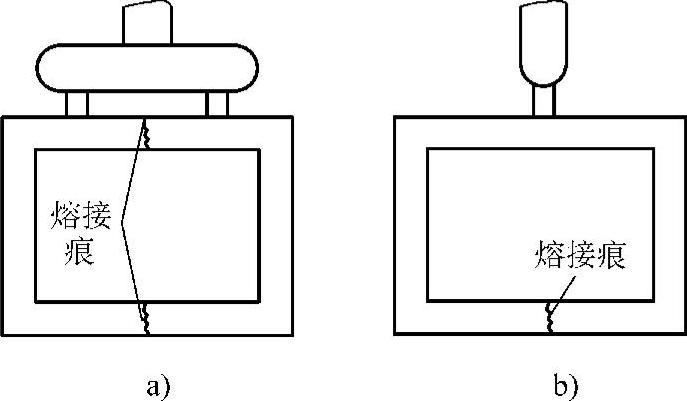

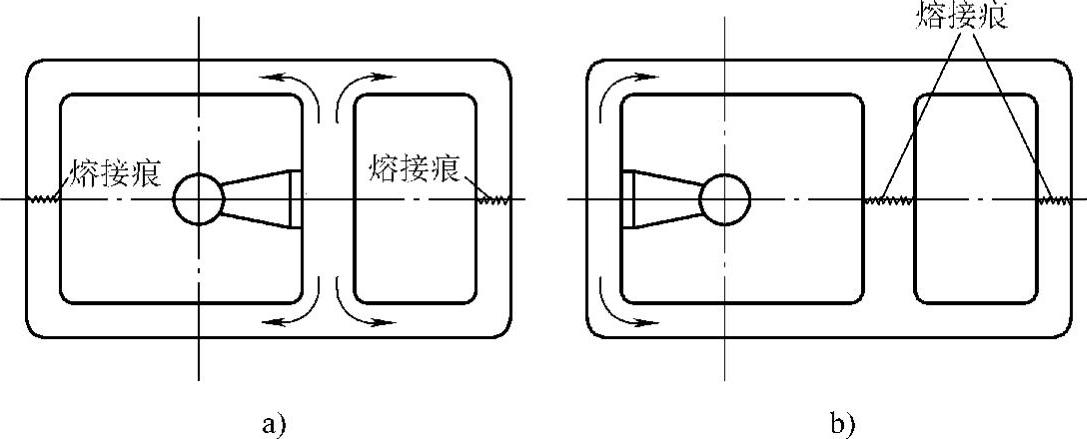

浇口设置要有利于减少熔接痕和增加熔接牢度。塑料熔体在型腔内的汇合处常会形成熔接痕,导致该处强度降低。浇口位置和数量决定着熔接痕的位置及数量,因此正确选择浇口的形式、位置及数量非常重要。浇口数量增多,熔接痕数量也增多。为减少塑件上熔接痕的数量,在流程不太长时,如无特殊需要,最好不要开设两个或更多的浇口,如图6-52所示。

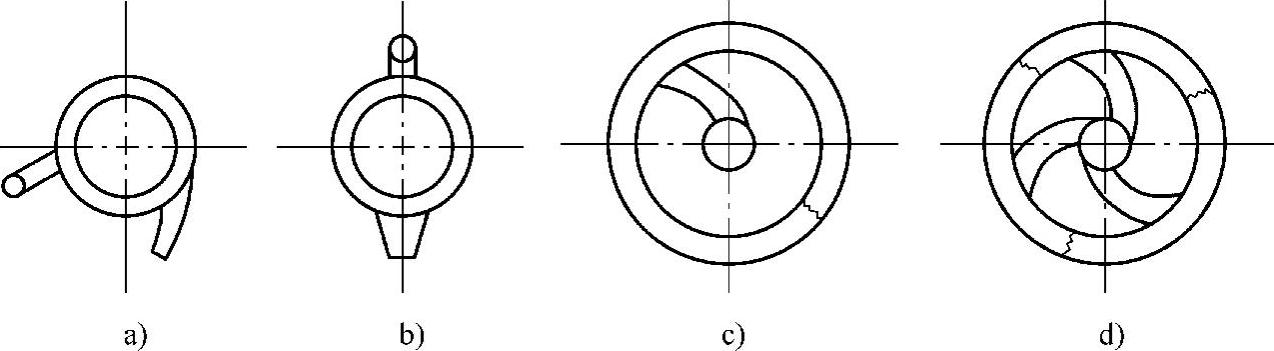

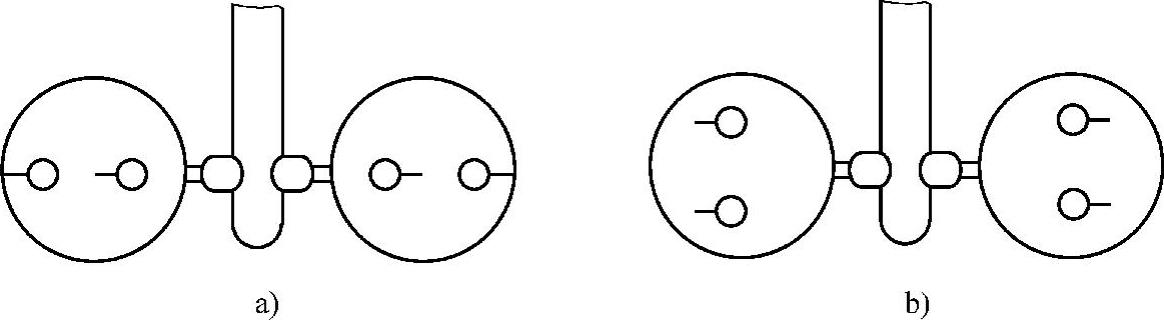

对于圆环形塑件,为了减少熔接痕,浇口最好开在塑件的切线方向,如图6-53a所示。图6-53b是采用扇形浇口,浇口去除后,在塑件上留下较大的痕迹。对于较大型的圆环塑件,可采用图6-53c、d所示的浇口形式。为了增加熔接牢度,可在熔接部位外侧开设溢料穴,如图6-53a、b所示,使前锋冷料溢出。

对于体积较大的框形或箱形塑件,若只采用一个浇口,则流程较长,弯折亦较多,造成注塑压力损失较大,料流前端温度下降过多,以致熔接不牢,强度明显下降。因此在设计中应力求使各方向的流程较为接近,如图6-54a所示的浇口位置较好,而图6-54b中流程长,熔接点强度降低较多。

图6-51 增设加强筋以利于塑料流动

1—气囊 2—长筋

图6-52 减少熔接痕的数量

图6-53 环形塑件的浇口设置

图6-54 箱体塑件的浇口位置

图6-55 大型箱体需开设过渡浇口

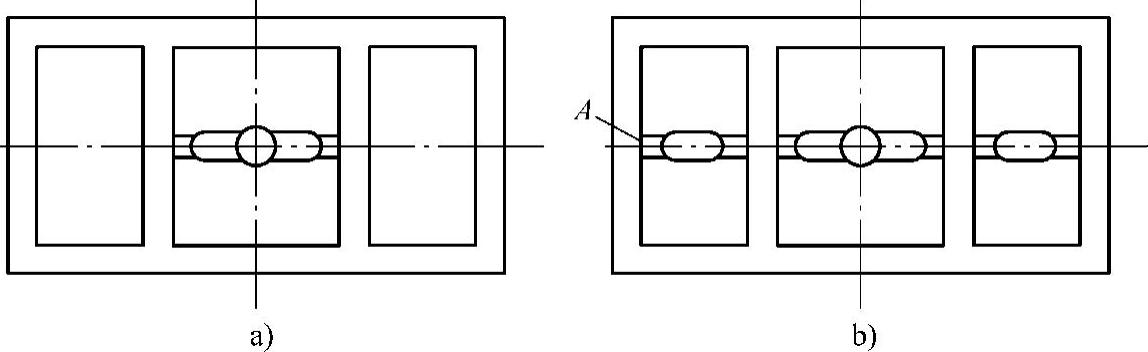

对大型塑件,可以增加过渡浇口,如图6-55b中的A处,以缩短流程,提高熔接牢度。还可采用多个点浇口来缩短流程,如图6-56b所示。对熔接痕的方位也应加以注意,如图6-57所示,有两个圆孔的平板塑件,其中图6-57b的浇口位置较为合理,熔接痕的方位对强度影响较小;图6-57a中的浇口位置在注塑成型后,熔接痕与小孔连成一线,使强度大大降低。

5.防止料流将型芯或嵌件挤歪变形

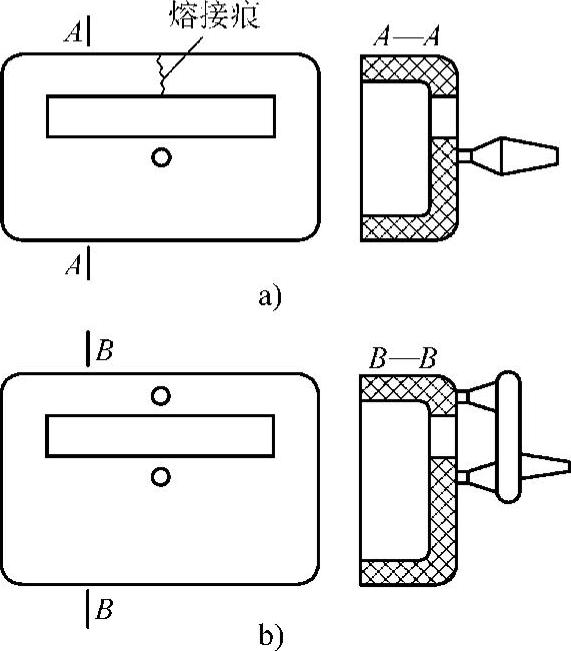

对于有细长型芯的圆筒形塑件,应避免偏心进料以防型芯产生弯曲变形,如图6-58所示。图6-58a所示浇口位置不够合理,图6-58b采用两侧对称进料虽可防止型芯弯曲,但增加了熔接痕,且易造成顶部排气不良。图6-58c采用了顶部中心进料,效果最好。

图6-56 采用多个点浇口

图6-57 熔接痕方位对塑件性能的影响

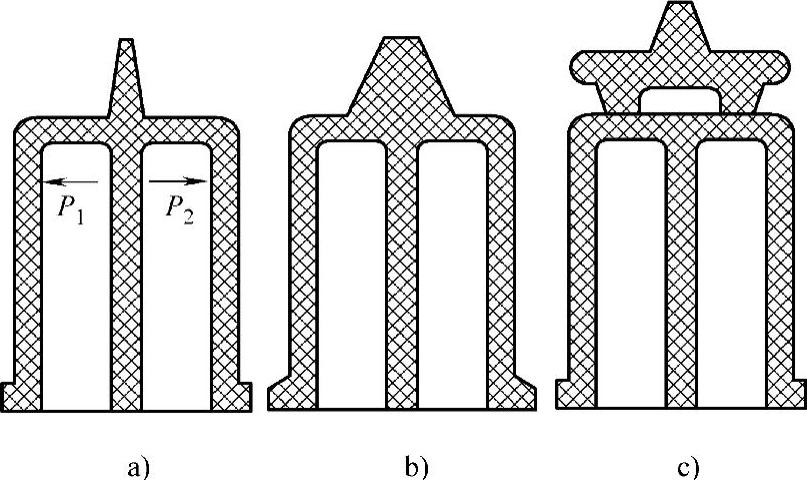

图6-59所示为一聚碳酸酯矿灯壳体,图6-59a由顶部中心进料。由于浇口较小,中间型腔流速大于两边,使中间首先充满,而两侧尚未充满,于是产生了侧向力P1和P2,加上型芯长达150mm,以致充模时型芯产生了弹性变形,造成脱模困难,顶出时产品发生破裂。图6-59b将浇口加宽,使中心和两边进料速度趋于均匀,但去除浇口后残留痕迹大。图6-59c采用两个正对型芯的冲击型浇口,使中间和两侧能均匀地同时进料,而且浇口尺寸小。

图6-58 改变浇口位置防止型芯变形

图6-59 改变浇口形状和位置防止型芯变形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。