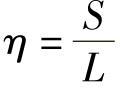

分流道的截面形状常用的有圆形、U形、梯形、半圆形和矩形等。

为减少分流道内的压力损失和热损失,总希望分流道内的截面积最大,而散发热量的内表面积最小,也就是说,在额定的同一融料的流量来说,应该使流动阻力和热损失达到最小值,即分流道的效率用分流道的截面积S与其截面周长L的比来表示:

式中 η——分流道的效率;

S——分流道的截面积(mm);

L——分流道的截面周长(mm)。

因此在选用分流道的截面形状时,应考虑分流道的效率、成型区域的面积以及加工的难易程度。其分流道的效率及性能如表6-1所示。

圆形截面的效率最高。也就是说,分流道流过相同的塑料流量,其分流道的内表面积最小。这样可以减少注塑过程中的散热面积,即融料温度降低最小,同时使摩擦力变小,减少压力损失。但圆形截面分流道必须将分流道分设在模板两侧,在对合时容易产生错口现象,制造起来比较麻烦,一般多用于热流道模具中。六边形截面的特点与圆形截面类似,效率比圆形截面稍低,较少采用。U形截面和梯形截面的分流道效率较高,容易制造,流道凝料脱模方便,所以在模具中最为常用。梯形截面的宽度B一般取4~8mm,高度H=0.66~0.85B,单边斜度取5°~10°,底部加工出1~2mm圆角,以利于物料流动,方便凝料脱模。半圆形截面和浅矩形截面的分流道效率比较差,一般应用较少。浅矩性截面的宽深比B/H越大,效率越低,冷却越快。对于成型周期较短,要求流道快速冷却的模具,可以采用。由于流道凝料脱出困难、流动阻力大,一般做成扁梯形来加以改善,两侧面加工5°~10°的单边斜度,底部加工1~2mm的圆角。

表6-1 不同截面形状的分流道效率及性能

分浇道的截面尺寸应根据塑件的体积、形状、壁厚、所用塑料的工艺性能、注塑速率以及分浇道的长度等因素来确定。对于壁厚小于3mm、质量在200g以下的塑件,可用以下经验公式确定分浇道的直径,即

(https://www.xing528.com)

(https://www.xing528.com)

式中 D——分浇道直径(mm);

W——流经分流道的塑料质量(g);

L——分浇道长度(mm)。

此公式计算的分流道直径限于3.2~9.5mm。对于HPVC和PMMA,应将计算结果增加25%。

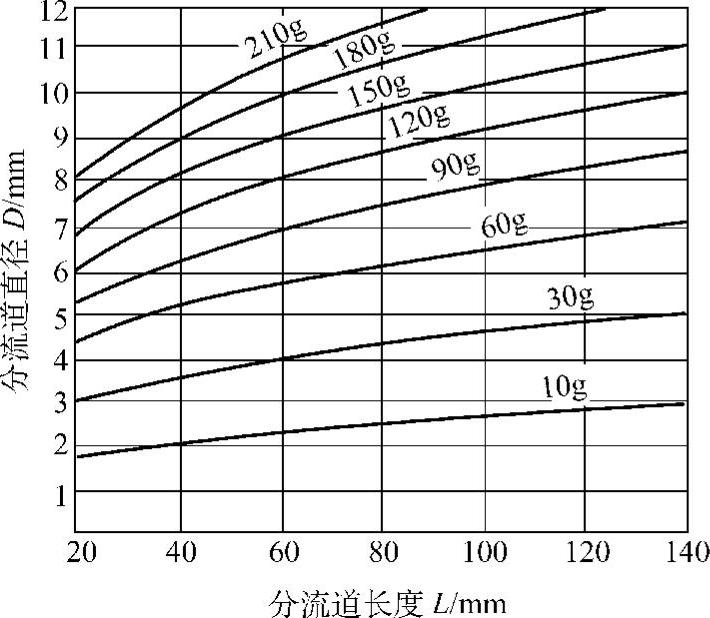

图6-15 不同质量的塑件的分流道长度与直径的关系

图6-15所示为不同质量的塑件分流道长度与直径的关系。对于其他截面形状的分流道,可令其流道效率与圆形截面的分流道效率相等,从而求得相应的尺寸。

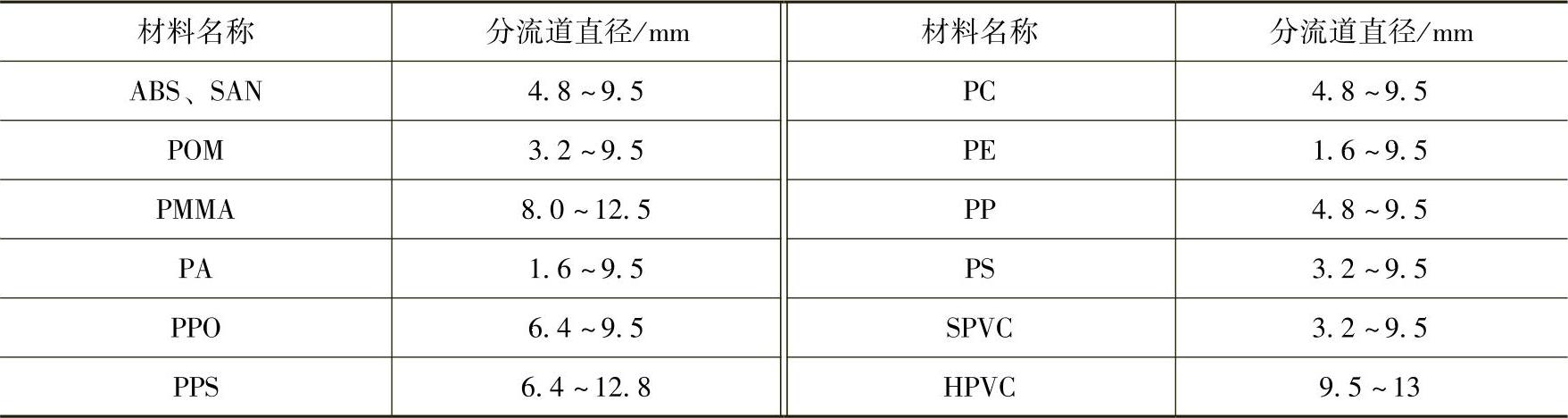

常用塑料的分流道直径的推荐尺寸列于表6-2中。由表6-2可见,对于流动性极好的塑料(如PE、PA等),当分流道很短时,其直径可小到2mm左右;对于流动性差的塑料(如HPVC、PMMA等),当分流道较长时,其直径可以大于10mm。增大流道截面积有利于充模流动,但随着流道尺寸的增大影响越来越弱。对于大多数塑料,直径在6mm以下变化时,对充模流动的影响较大;直径在8mm以上变化时,对充模流动的影响明显减小。

表6-2 常用塑料的分流道直径推荐值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。