1.主流道设计

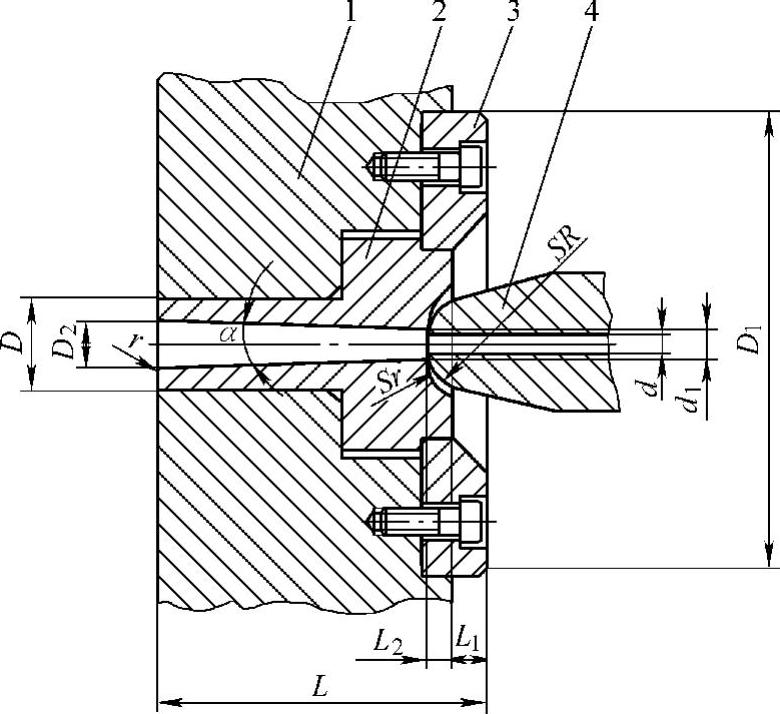

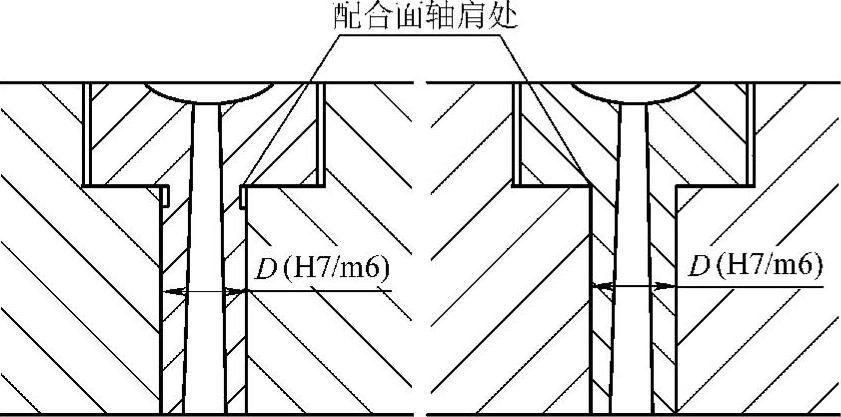

直浇型主流道的进料方向与开合模方向重合,适用于卧式和立式注塑模,其基本结构和安装形式如图6-2所示。

图6-2 主流道的结构形式

1—定模座板 2—浇口套 3—定位圈 4—注塑机喷嘴

设计时应注意以下事项:

1)为了便于取出主流道凝料,主流道应呈圆锥形,锥角α=2°~4°。对于流动性较差的塑料可取α=6°~10°。锥角过大容易引起注塑速度缓慢,并容易形成涡流。

2)主流道截面积的大小影响到塑料熔体的流速和充模时间。如果截面直径过小,熔体在流动过程中的冷却面积相对增大,热量损失大,导致粘度升高,压力损失增大,流动性降低,成型困难;如果截面直径过大,则流道容积增大,塑料消耗增加,导致冷却固化时间延长,生产率下降。另外,如果主流道截面积过大,还容易使塑料熔体的流动产生絮流和涡流,导致制品内部产生气泡。因此,必须恰当地设计主流道截面直径。通常,主流道进口端的截面直径取为4~8mm,若熔体流动性好且制品较小时,直径可设计得小一些;反之则要设计得大一些。

3)锥孔内壁粗糙度Ra为0.4~0.63μm,圆锥孔大端处应有r=1~3mm的圆角过渡,以减少熔料转向时的流动阻力。

4)主流道进口端与喷嘴头部接触部分一般做成下凹的球面,以便与喷嘴头部的球面半径相匹配。由于注塑机喷嘴头部的球面半径SR是固定的,为使熔融塑料从喷嘴完全进入主流道而不逸出,应使浇口套端面的凹球面与注塑机的喷嘴球面良好接触。一般取浇口套凹球面半径Sr=SR+(1~2),凹球面深度L2=3~5mm,浇口套圆锥孔的小端直径d1应大于喷嘴的内孔直径d,一般取d1=d+(0.5~1),球面与主流道孔应以清角连接,不应有倒拔的痕迹,保证主流道的凝料顺利脱模。

5)在保证制品成型的基础上,主流道长度应尽可能短,以减少压力损失和废料量,如果主流道过长,会使塑料熔体的温度下降而影响充模。通常主流道的长度L不大于60mm。

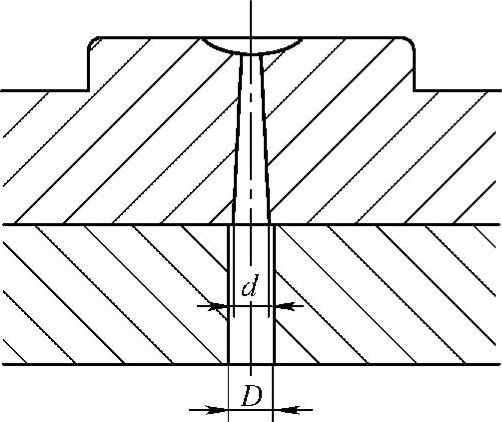

6)主流道尽量不采用分级对接的形式。如果必须采用对接形式时,应采用如图6-3所示的方法,即所对接内锥孔的小直径D应大于原内锥孔的大直径d。一般取D=d+(0.5~1),防止由于两锥孔对位不准而使主流道的凝料难以取出。

图6-3 主流道连接形式

2.浇口套设计

由于注塑成型时主流道要与高温塑料熔体和注塑机喷嘴反复接触和碰撞,所以一般都不将主流道直接开在定模上,而是将它单独地开设在一个嵌套中,然后将此套再嵌入定模内,该嵌套称为浇口套。采用浇口套以后,不仅给主流道的加工、热处理以及衬套本身的选材等工作带来很大方便,而且在主流道损坏后也便于修磨或更换。当主流道贯穿由多块模板叠合而成的定模时,做成浇口套,可以保证主流道内壁光滑,防止板缝间溢料形成横向飞边,便于浇道凝料脱出。

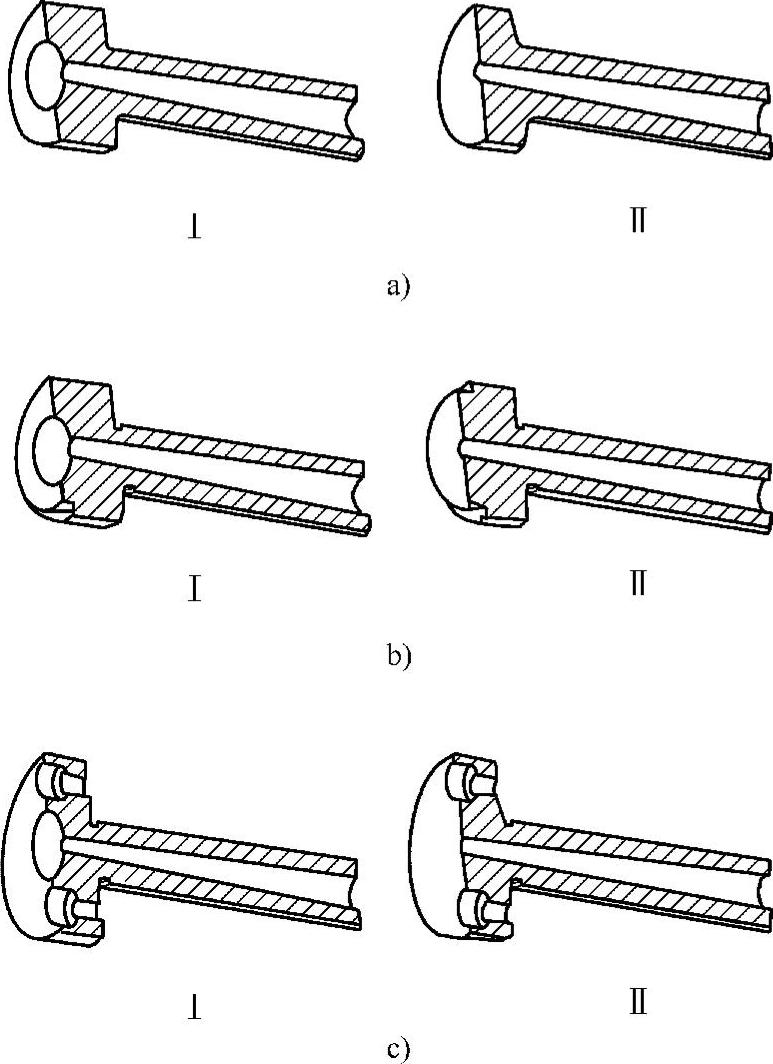

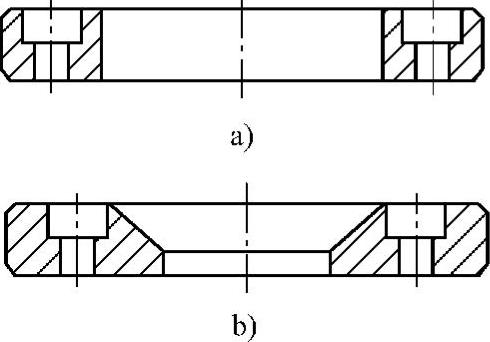

如图6-4所示,常用的主流道衬套有A、B、C三种类型,A为普通型,B为带肩型,C为螺栓型。根据所用注塑机喷嘴头部形状的不同,每种类型又分为Ⅰ、Ⅱ两种形式,分别用于球头和平头形式的喷嘴。球头喷嘴的注塑机在国内比较常见,平头喷嘴的注塑机在国外使用较多。

A型和B型浇口套较为常用,使用时为了防止衬套在塑料熔体反压力作用下退出,需要通过定位圈将浇口套压住。浇口套头部外径与定位圈内孔配合设计,其他尺寸根据具体情况设计或使用标准件;C型浇口套单独用螺钉固定,可以不通过定位圈压紧,常用于缩短流道的模具中。

设计浇口套时应注意以下事项:

1)浇口套材料根据使用要求选用,一般采用T8A或T10A钢,并进行淬火处理,球面硬度为50~55HRC。为防止注塑机喷嘴被碰撞损坏,浇口套硬度应低于注塑机喷嘴硬度。

图6-4 浇口套的结构形式

a)A型 b)B型 c)C型

2)浇口套的长度应与定模配合部分的厚度一致,主流道出口处的端面不得突出在分型面上,否则不仅会造成溢料,而且还会压坏模具。

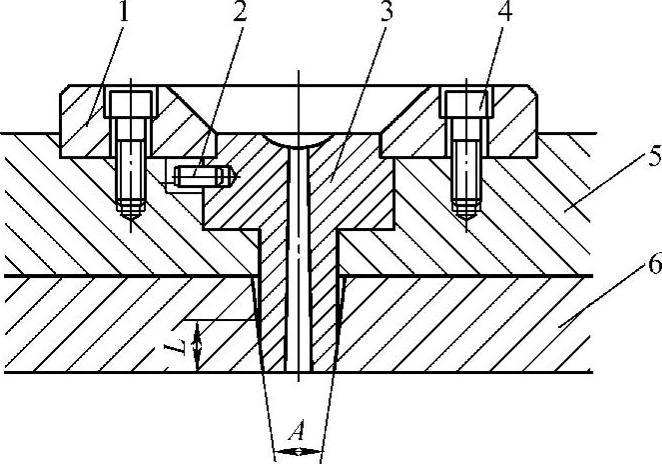

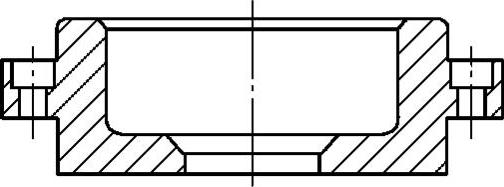

3)当浇口套上开设分流道通道时,要设置防转销防止浇口套转动;当浇口套接触的分型面是斜面或者是曲面时,也要设置防转措施,如图6-5所示。

4)当浇口套上装有流道凝料的推料板时,与推料板配合的部位要设计锥度,锥度A=10°~20°,配合长度L要与推料板相适应,如图6-5所示。(https://www.xing528.com)

图6-5 浇口套防转与锥度设计

1—定位圈 2—防转销 3—浇口套 4—螺钉 5—定模座板 6—推料板

5)衬套与定模之间的配合采用H7/m6。配合面轴肩处设砂轮越程槽或过渡圆角。轴肩用圆角过渡时相应模板孔应有大于圆角半径的倒角,如图6-6所示。

3.定位圈设计

定位圈是确定模具在注塑机上的安装位置、保证注塑机喷嘴与模具浇口套对中的定位零件,定位圈与注塑机定模固定板中心的定位孔相配合。

常用的定位圈可分为图6-7所示的A、B两种形式。有时候为了缩短主流道长度也可以设计成如图6-8所示的形式,可通过定模座板压住定位圈外缘,防止注塑反压力过大而使定位圈螺钉断裂。

图6-6 浇口套的配合

图6-7 定位圈的形式

a)A型定位圈 b)B型定位圈

图6-8 缩短主流道型定位圈

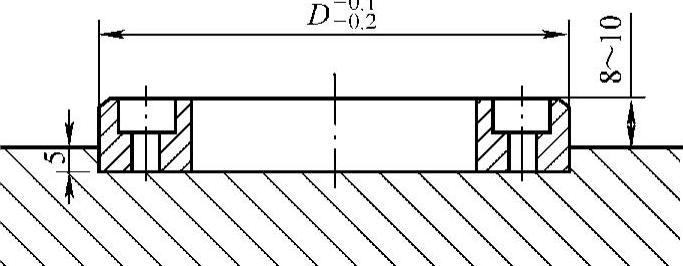

定位圈装配尺寸如图6-9所示。定位圈应与定模座板有5mm的配合深度,以防止模具安装时由于模具自重而切断定位圈螺钉;定位圈的外径D应与注塑机的定位孔间隙配合,配合间隙为0.1~0.2mm;定位圈与注塑机定位孔的配合长度可取8~10mm,即小于注塑机定位孔的深度,对于大型模具可取10~15mm。

定位圈和浇口套的应用实例可参见图6-10。

图6-9 定位圈装配尺寸

图6-10 定位圈和浇口套的应用实例

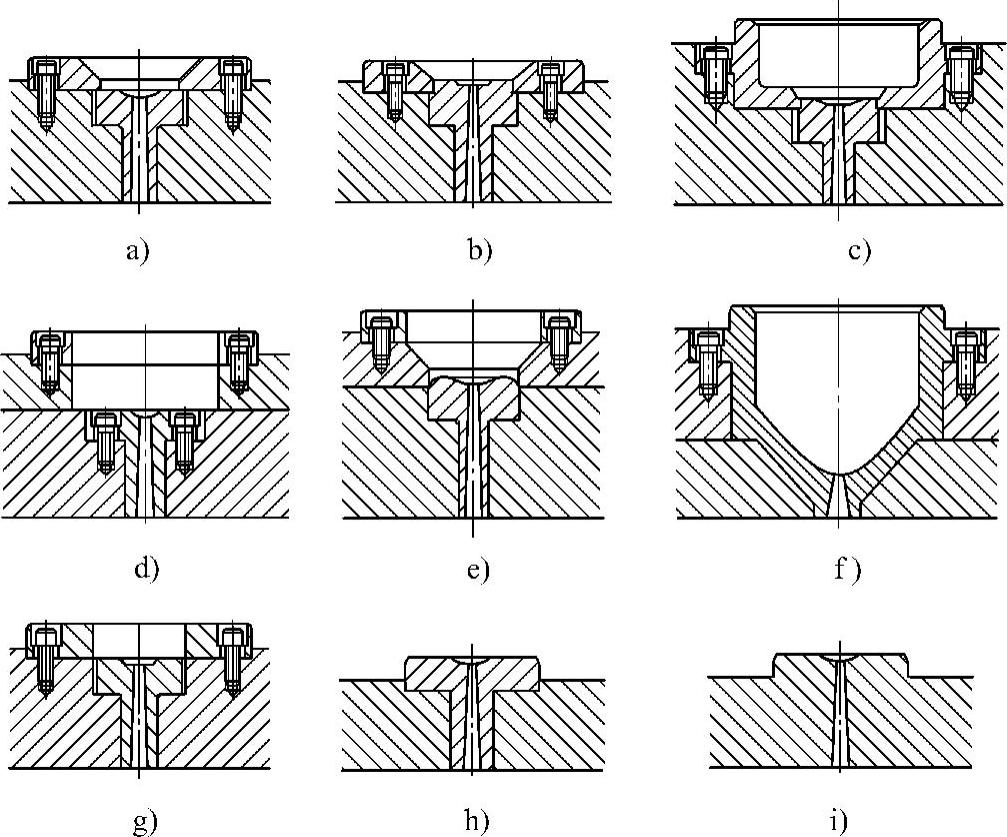

图6-10a、b、c是通过定位圈将浇口套压紧,防止注塑压力使浇口套退出。

图6-10c、d、e、f是缩短主流道的应用方式,其中图6-10c是应用缩短流道型浇口套来缩短主流道;图6-10d是将定模座板开通,将浇口套直接固定在定模板上;图6-10e是通过定模座板压紧浇口套,以实现缩短主流道和防止浇口套后退的目的;图6-10f是做成整体形式的缩短流道型浇口套。

图6-10g、h是通过注塑机喷嘴来顶住浇口套,用于注塑反压力不大的情况。其中图6-10h是将浇口套和定位环设计为一体,用于小型模具。

图6-10i是将主流道和定位圈直接开设在定模板上,用于小型且批量不大的模具。

定位圈和浇口套的应用形式有很多,设计时要尽可能选用标准件,这样可以节省时间和成本。若必须要自行设计时,需综合考虑安全、质量、经济、加工、装配、更换以及耐用度等因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。