对注塑模具而言,考虑到成型零件的加工工艺、装配的可行性、整体的稳定性和耐用性等方面,在保证制品外观的前提下,一般都需要采用镶拼结构。对于不同的型腔结构应采用不同的镶拼结构,以下是成型零件的设计实例。

例1:便于加工的成型零件的镶拼结构

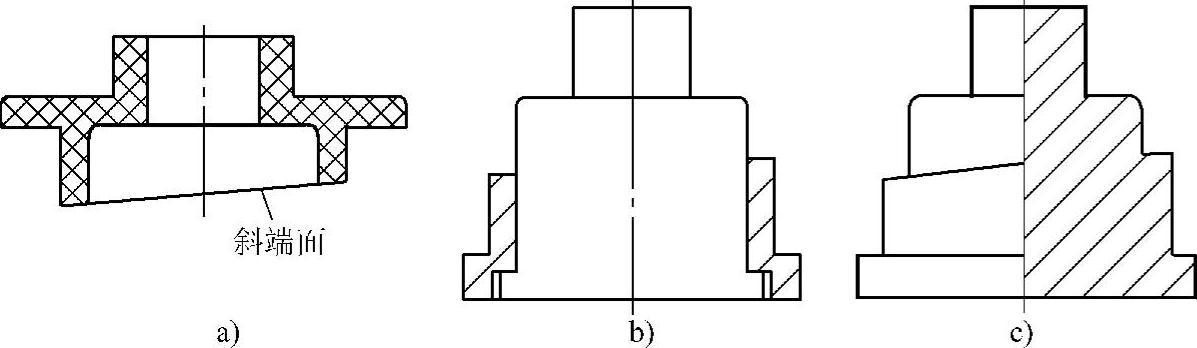

如图5-22a所示的制品,为形成圆筒的斜端面,模具的成型零件有图5-22b和图5-22c两种方案。图5-22b将型芯与斜面镶套分别加工,经粗车、热处理、磨削精加工后装配在一起,机加工较方便,精度高;图5-22c为整体式,其斜面需要电火花加工来实现,不仅成本较高,而且型腔表面粗糙度也会过高,一般还需要抛光处理。因此,图5-22b方案是较为合理镶拼结构。

例2:提高成型零件强度的镶拼结构

图5-22 便于加工成型零件的镶拼结构

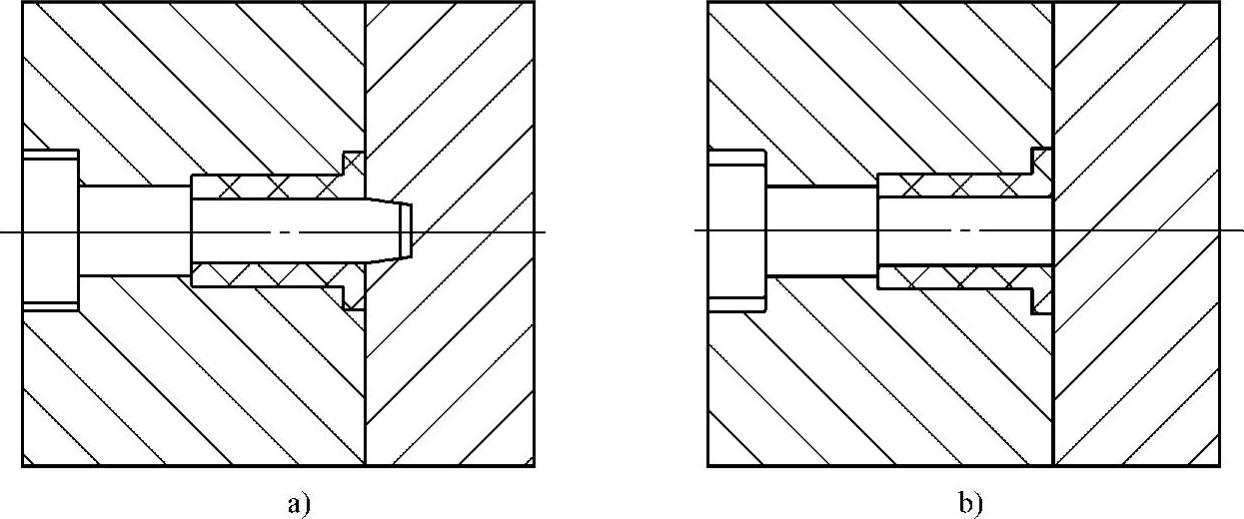

如图5-23所示为细长型芯模具。图5-23a所示镶拼结构在合模时把型芯插入另一半模内,这样可以极大地提高细长型芯的刚度,防止型芯受力、受热时的变形弯曲,缝隙还有利于排气。图5-23b的型芯为悬臂结构,受力、受热时容易变形弯曲,甚至断裂。因此,图5-23a所示方案是较为合理的镶拼结构。

图5-23 提高细长型芯刚度的镶拼结构

例3:提高成型零件稳定性的镶拼结构

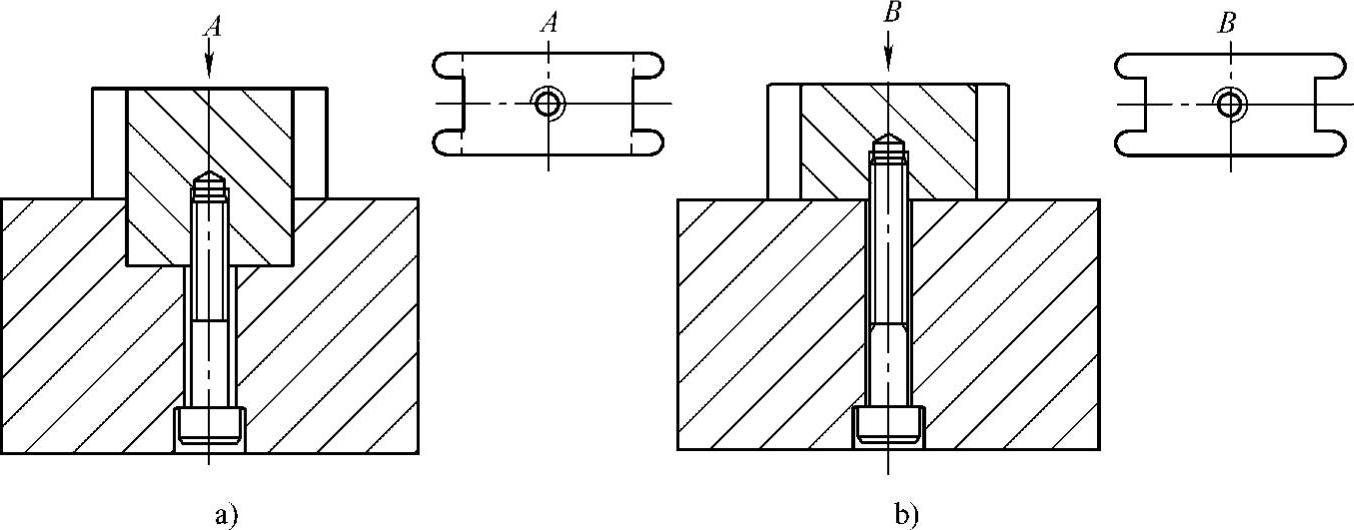

如图5-24a所示,镶拼件外形为非方圆形状,把嵌入大镶件的固定部分加工成方形,然后用螺钉固定,稳定可靠。图5-24b所示镶拼件虽然外形加工较为简单,但仅靠螺钉固定,受力、受热时螺钉变形,并且螺钉与镶件是间隙配合,容易导致镶拼件倾斜,接合面出现缝隙,注塑时,容易跑胶,引起脱模困难,一般不采用。因此,图5-24a所示方案是较为合理的镶拼结构。

图5-24 提高型芯稳定性的镶拼结构

例4:避免成型零件出现尖角的镶拼结构

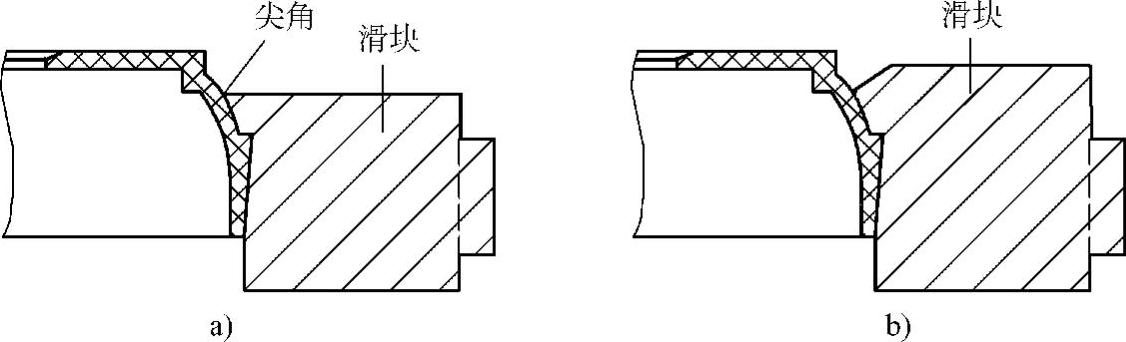

如图5-25a所示,滑块分型沿着抽芯方向直接水平拉出,在制品弧线交接处会出现尖角,强度较弱,容易崩裂;如图5-25b所示,滑块分型沿着制品弧线交接处的法向做出分型面,强度较好。因此,图5-25b所示方案是合理的镶拼结构。

图5-25 避免成型零件尖角的镶拼结构(https://www.xing528.com)

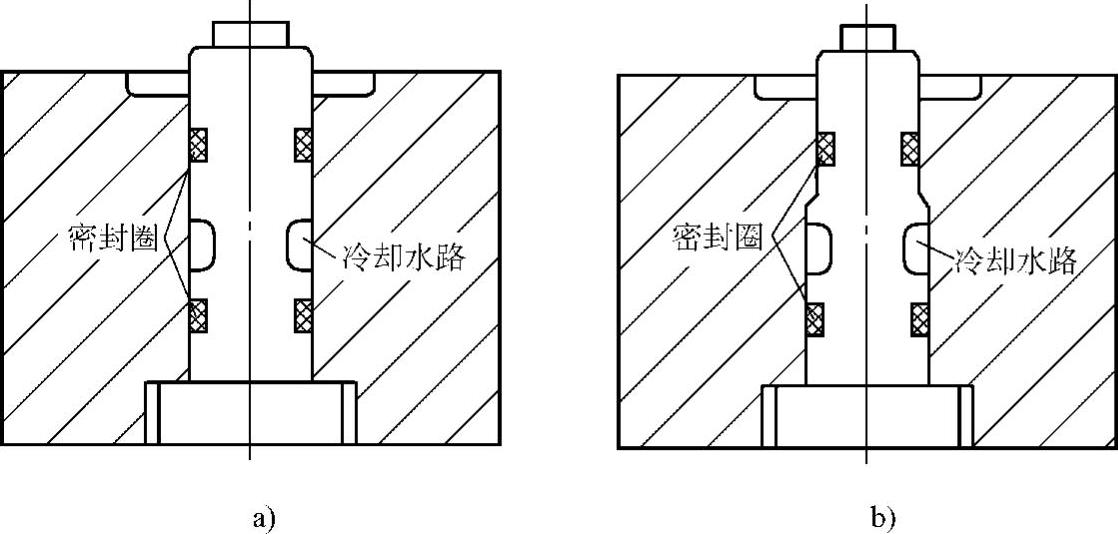

例5:提高密封圈寿命的镶拼结构

图5-26a所示密封圈直接做在型芯的直面上,由于密封圈需要有预压量才能密封,型芯嵌入镶件前,都要凸出型芯,装配时,上面的密封圈由于配合面太长,产生的剪切力容易磨损密封圈。图5-26b所示密封圈分别做在型芯两段直面上,虽然加工相对繁琐一点,但能提高密封圈的使用寿命。因此,图5-26b所示方案是合理的。

图5-26 提高密封圈寿命的镶拼结构

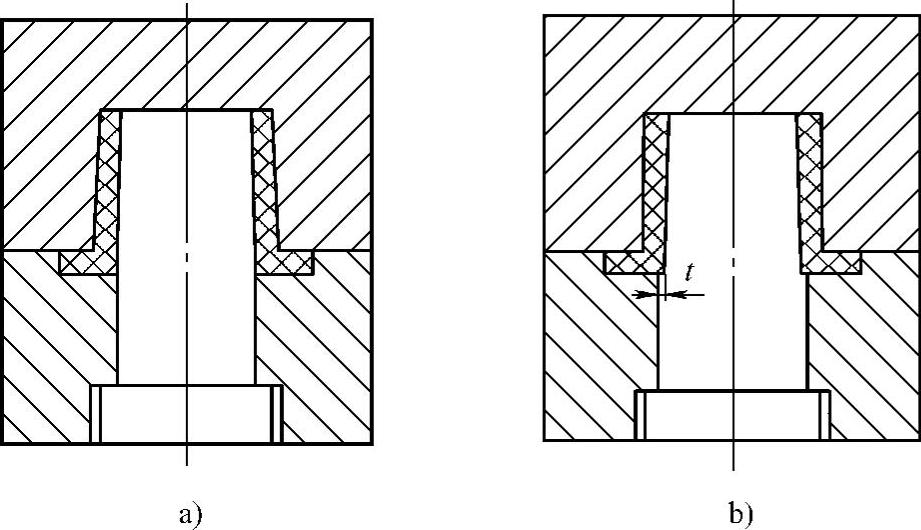

例6:保护成型胶位的镶拼结构

如图5-27a所示,型芯固定部分与胶位直径一致,装配时,容易磨损到精加工的成型表面,造成毛边。图5-27b所示,型芯固定部分在胶位处留有一小段平台(t≥0.1mm),能有效防止成型表面的损伤。因此,图5-27b所示方案是合理的。

图5-27 保护成型胶位的镶拼结构

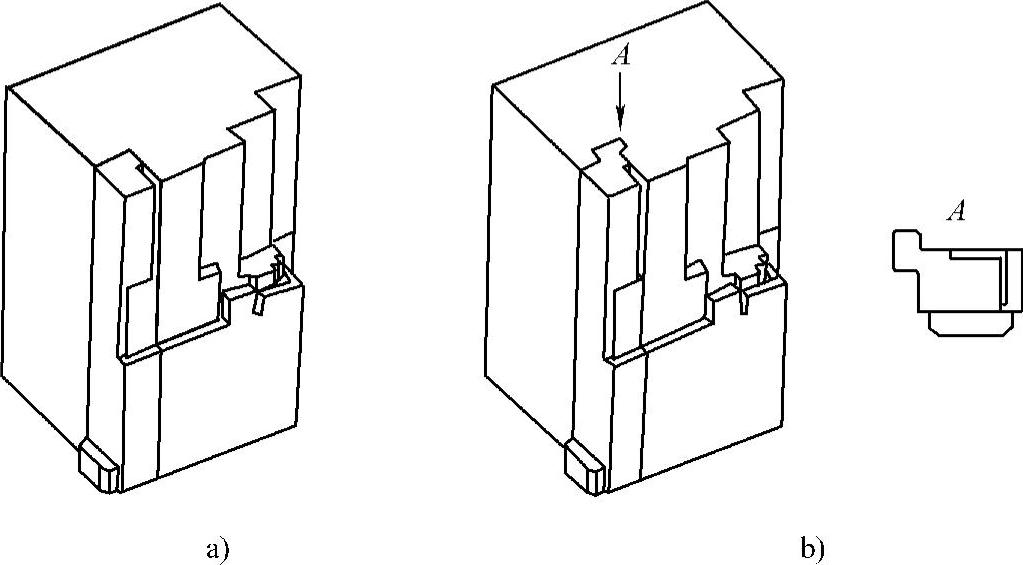

例7:防止细长镶件偏斜的镶拼结构

当细长镶拼件处于镶件的周边,如图5-28a所示,在注塑压力下,容易造成偏摆,产生飞边,从而影响精度。图5-28b所示,细长镶件增加一个侧面台阶,可提高细长镶件注塑时的稳定性,防止毛边。因此,图5-27b所示方案是合理的。

图5-28 防止细长镶件偏斜的镶拼结构

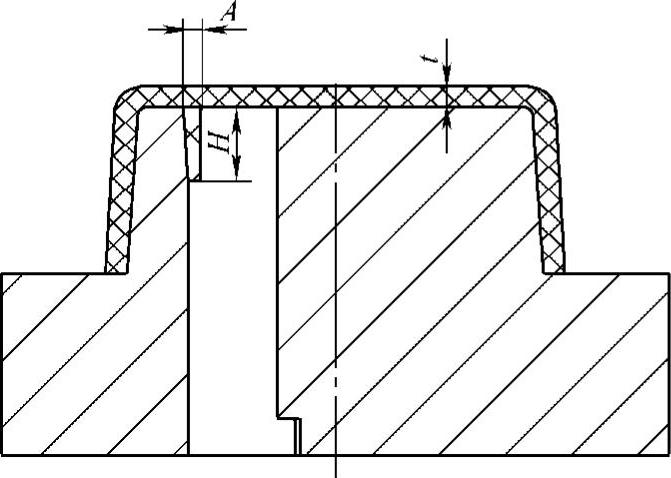

例8:提高排气的镶拼结构

制品骨位的作用有增加强度、固定底面壳、支撑架和按键导向等。由于骨位与制品壳体在连接处易产生外观收缩凹陷,所以骨位宽度A≤2/3t(t为制品壁厚)。当骨深H<10mm,脱模斜度应在0.5°以上,一般也可以不用镶拼;当骨深H≥10mm,易产生注塑困难、困气,模具上一般需要制作镶拼件,也方便省模、排气,如图5-29所示。

图5-29 提高排气的镶拼结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。