1.脱模需要

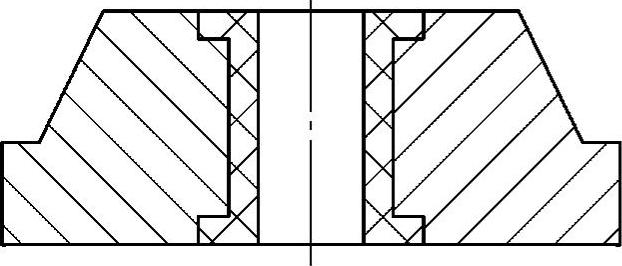

当制品有侧向成型部位,为制品脱模需要采用镶拼结构,如图5-3所示。通过镶拼将制品侧向成型部位分成几部分,常见的是瓣合结构(对称两部分),顶出制品前,将镶拼结构(滑块)沿型腔分型面进行开模,率先脱离制品侧向成型部位,最后顶出制品。

图5-3 脱模需要的镶拼结构

2.便于加工

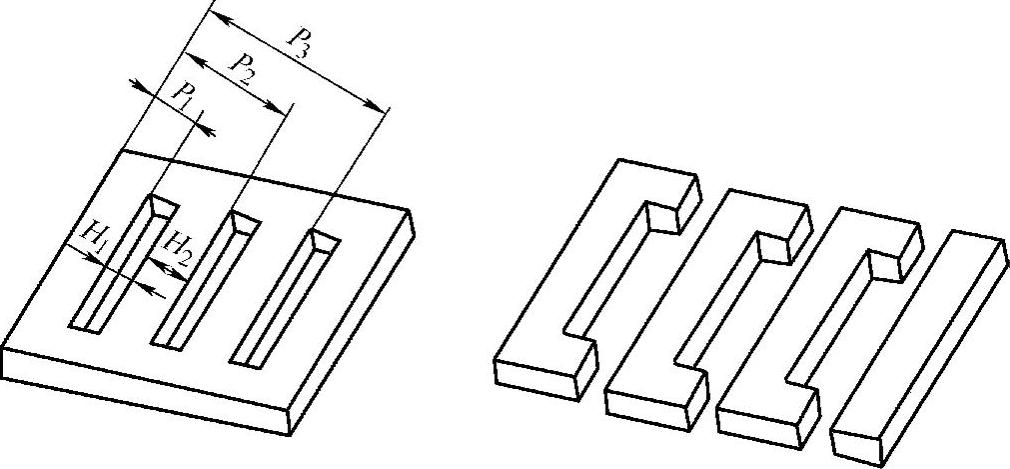

精密制品往往有窄而深的筋条或柱子,为了便于加工而采用镶拼结构,如图5-4所示,将型芯进行分割,然后再拼在一起。一般沿着型芯的边缘进行分割,分割后的镶件根据需要可以侧铣或者侧面打电极,提高了加工效率。

图5-4 便于加工的镶拼结构

3.便于排气

精密制品往往具备窄而深的筋条或柱子,这些部位处于填充的流动末端,成为树脂流动的“盲肠小道”,需要设置一些排气镶件或者镶针,避免薄壁的胶位烧焦,填充不饱,从而提高成型质量。

排气方式一般有以下几种:

1)利用型腔侧壁的镶件配合处。

2)部分设置螺旋槽。

3)分型面上开设排气槽。

4)开设假镶件孔。

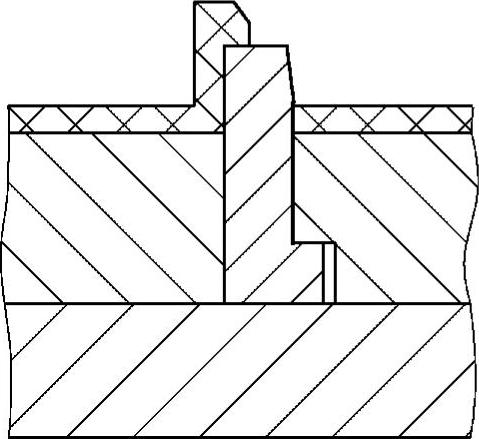

图5-5所示为镶拼结构的排气方式,一般封胶段A控制在2~3mm,防止型芯偏倒及跑飞边,排气槽的宽度B一般2~3mm,深度h为0.5mm,后面开一条排气通道连接排气槽与外界进行气体交换。

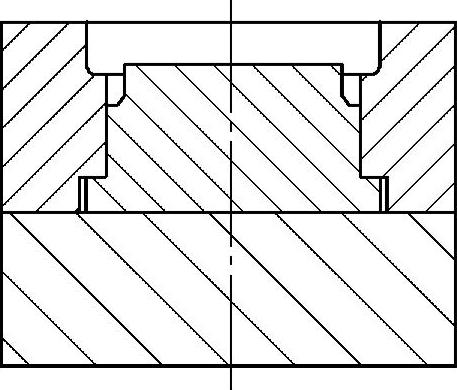

4.便于磨削及抛光作业,提高制造精度

通过磨削及抛光作业,可以提高镶拼件的加工精度。如图5-6所示的模具零件,采用镶拼结构与整体结构的精度见表5-1。从表5-1中可以看出,采用镶拼结构后其孔距、孔宽和隔筋的加工精度均得以提高。

图5-5 便于排气的镶拼结构(https://www.xing528.com)

图5-6 便于磨削及抛光作业的镶拼结构

表5-1 不同结构模具的加工精度比较

5.提高强度及耐磨性

插穿位置往往高低差比较大,同时比较狭小,如图5-7所示,比较容易磨损,一般需要采用镶拼,选择高硬度的钢材,或淬火后具有高硬度的钢材制作镶件。对于高硬度的镶拼件一般采用各种磨床进行加工,所以分割镶拼件的形状时,应考虑其是否可以采用磨床加工。

6.便于维修

通用塑料(如PP、PE、PS等)和工程塑料(如PC、PSU等)并没有磨蚀性及腐蚀性,但是添加到塑料里的染色剂、填充剂、增强剂将改变塑料特性。根据添加剂的类型,可能使塑料具有磨蚀性和腐蚀性。从而使模具成型表面和浇口发生磨损。

当塑料流经模具成型表面时,特别是薄壁制品的模具需要快速填充时,塑料流经浇口的速度可能接近音速!这么高的填充速度流经小浇口也将产生高温,因此高温塑料与模具成型表面的高速摩擦,将使模具成型零件发生磨蚀。

有些塑料(典型的PET和PVC)具有腐蚀性,注塑时,高温塑料将会散发出腐蚀性气体(一般是盐酸HCl气体),从而使模具成型零件发生侵蚀。

因此,对于薄铁位置及成型的“盲肠小道”更容易造成磨损,必须考虑便于更换维修的镶拼方案,如图5-8所示。

图5-7 提高强度及耐磨性的镶拼结构

图5-8 便于维修的镶拼方案

7.便于设定热处理条件

对于有插穿、容易磨损的镶拼件,由于其便于维修及更换,镶拼件的热处理硬度应比大镶件的热处理硬度低2~4HRC,如图5-9所示。

图5-9 便于设定热处理条件的镶拼方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。