1.合理的加工工艺性

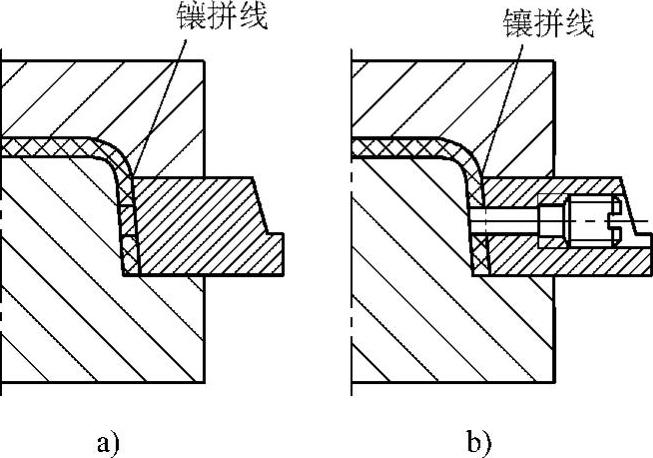

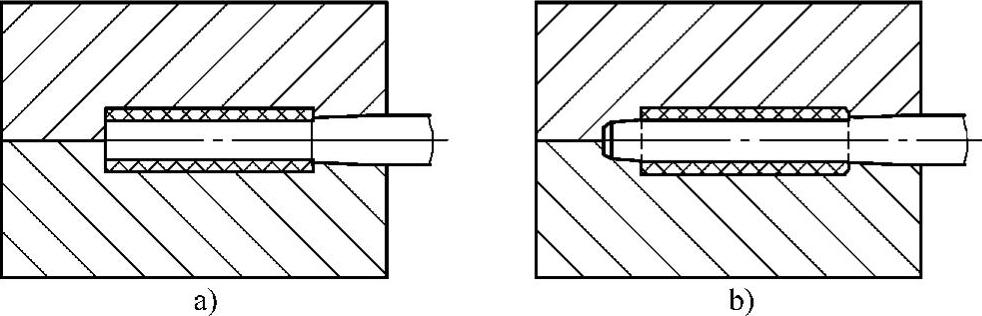

尽量避免出现滑块镶拼线。若不可避免,滑块镶拼线位置应位于制品不明显的位置,且镶拼线长度尽量短,同时应尽量采用组合结构,使滑块与型腔可一起加工。图4-25a所示滑块采用整体式,造成滑块上的成型部分不可以同前模一起加工,使得镶拼线部位不易接顺,影响模具质量。图4-25b所示结构,加工工艺性好,因为滑块上的成型部分(去掉镶针)可以同前模一起加工,镶拼线部位容易接顺,可提高模具质量。

图4-25 不同加工工艺性的分型面

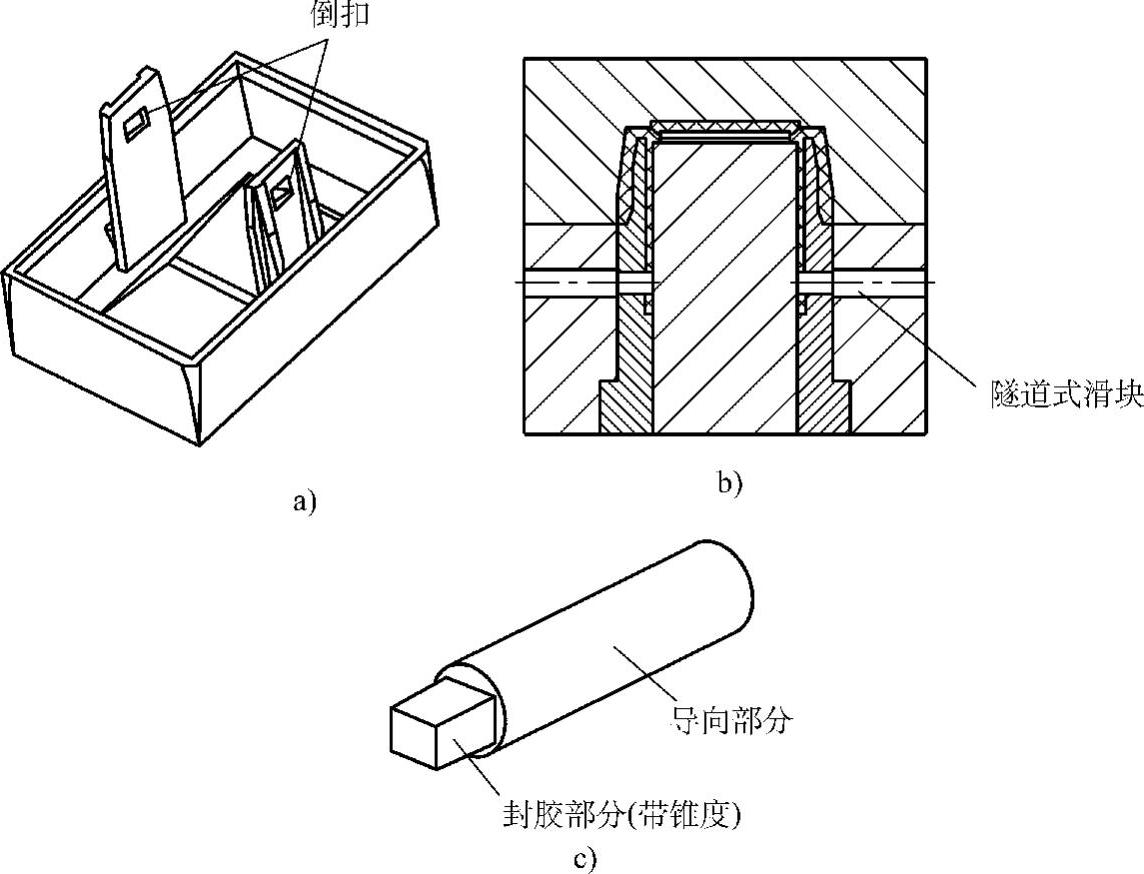

2.隧道式滑块

有些制品(见图4-26a)的结构必须采用隧道式滑块成型(见图4-26b),这种结构的加工工艺性比较差,封胶段一般随形设计,相对抽芯方向做脱模斜度,避免一直在镶件上导滑,造成磨损及引起毛刺等缺陷。由于导向段一般是不通孔,通常需要做电极加工,一般需要设计成圆形,如图4-26c所示。

图4-26 隧道式滑块的分型面

3.瓣合模

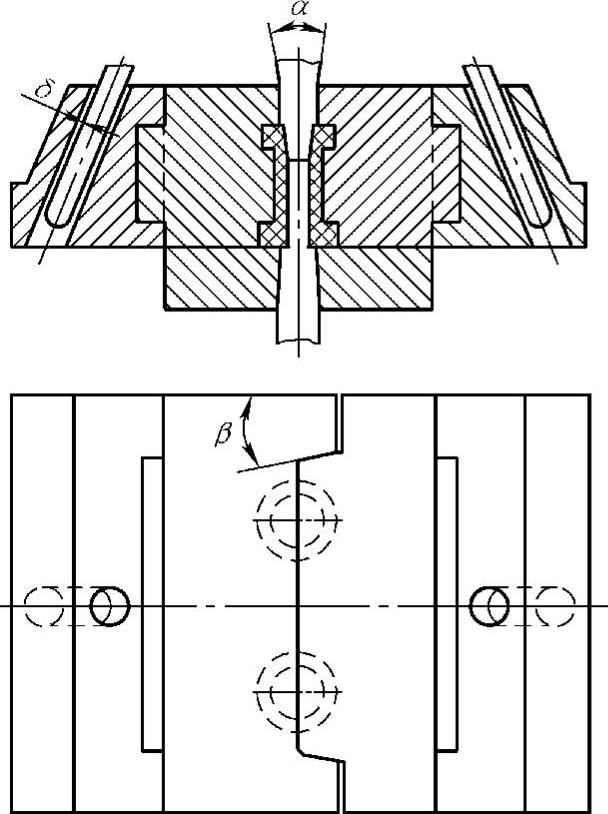

对于瓣合模来说,一般分型设计需要注意以下三个要点:

(1)延迟抽芯,斜导柱跟滑块之间难以配合导向,为了防止加工误差,一般需要设计成单边间隙δ=0.5mm的避空,开模时,定模部分先开模一段距离后,再进行滑块的抽芯动作。

(2)定模型芯跟滑块之间的管位分型面需要做锥度,只在合模状态起封胶作用,开模后,定模型芯跟滑块不配合,防止了产生毛刺的可能性,一般α≥3°。(https://www.xing528.com)

(3)为了防止封胶位错位,两个滑块需要做管位分型面对插,一般β=10°,角度越大,其平衡效果越差,如图4-27所示。

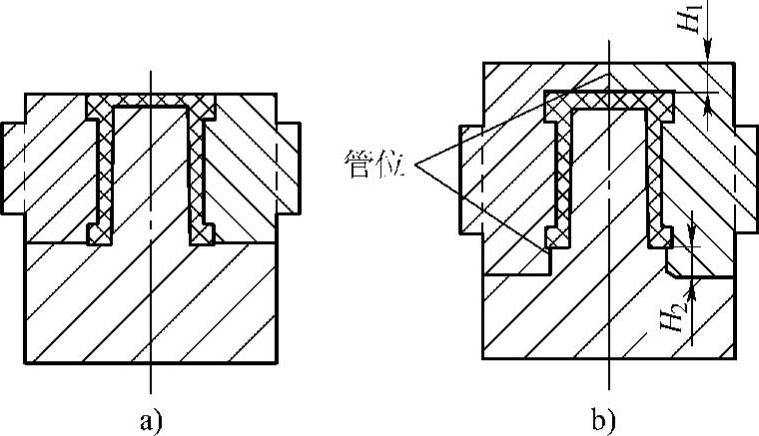

对于比较大的制品,采用图4-28a所示的分型方案不好,容易引起涨边,应该采用图4-28b所示的分型面设计,这是因为滑块跟镶件之间采用管位封胶,预载作用力比较大。

图4-27 瓣合模的分型面

图4-28 瓣合模的分型面

4.细长滑块抽芯

图4-29a所示的悬臂式滑块镶针在注塑压力下发生弯曲变形,如图4-29b所示,采用两端支撑能改善注塑时的偏摆。因此,图4-29b所示的方案更为合理。

图4-29 细长滑块抽芯的分型面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。