注塑装置是注塑机上集加料、加热、塑化和注塑于一体的装置,是注塑机非常重要的组成部分。在注塑成型工艺过程中,注塑装置应满足下列基本要求:

1)在规定的时间内,将一定数量的塑料塑化成组分和温度均匀的熔料。

2)根据成型制品的要求,以一定的压力和速度将熔料注入模具型腔。

3)对注入模腔内的熔料进行保压和冷却补缩。

注塑机上所采用的注塑装置的主要形式有柱塞式、柱塞预塑式、螺杆预塑式和往复螺杆式。目前采用最多的是往复螺杆式,其次是柱塞式。

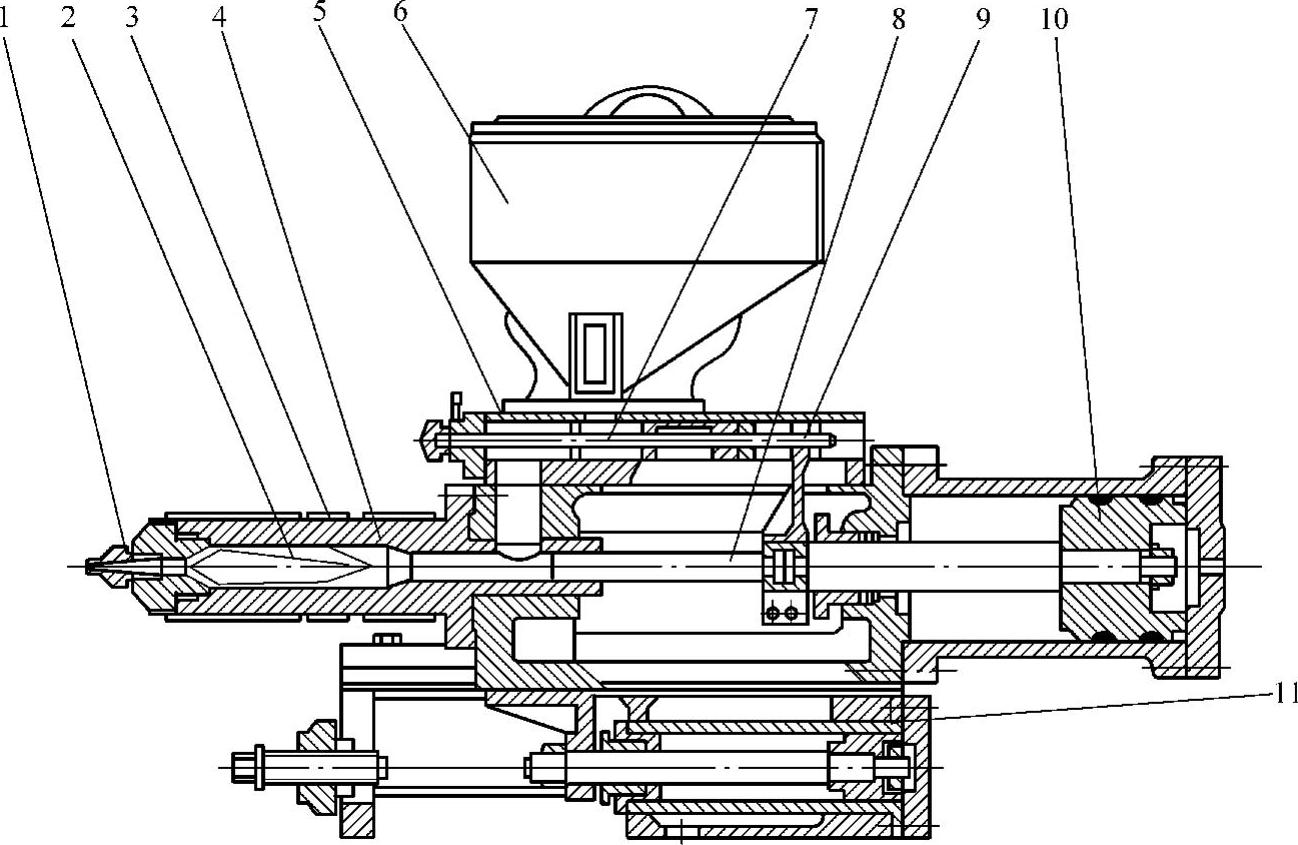

图3-19 XS—Z—60柱塞式注塑装置

1—喷嘴 2—分流梭 3—加热器 4—料筒 5—加料装置 6—料斗 7—计量室 8—注塑柱塞 9—传动臂 10—注塑活塞 11—注塑座移动液压缸

1.注塑装置的类型

(1)柱塞式注塑装置 现以XS—Z—60注塑机(见图3-19)为例,该机的柱塞式注塑装置是由定量加料装置、塑化部件(料筒、柱塞、分流梭和喷嘴)、注塑液压缸、注塑座移动液压缸等组成。其工作原理为:加入料斗6中的塑料粒料落入加料装置5的计量室7中,当注塑液压缸中的活塞10前进时,推动注塑柱塞8前移,与之相连的传动臂9带动计量室7同时前移,从而将粒料推入料筒4的加料口中,加料口内的塑料在注塑柱塞8的推力作用下依次进入料筒前端的塑化室。依靠料筒加热器3的加热,使塑料逐步实现由玻璃态到粘流态的物态变化。注塑柱塞将料筒前端已成粘流状的熔料,通过喷嘴1注入模具型腔内。

柱塞式注塑装置具有以下特点:

1)注塑压力损失大。由于注塑压力不能直接作用于熔料,需经未塑化的塑料传递,熔融塑料通过分流梭与料筒内壁的狭缝进入喷嘴,最后注入模腔,造成很大的压力损失。

2)塑化不均匀,提高料筒的塑化能力受到限制。由于料筒内塑料加热熔融塑化的热量来自于料筒的外部加热,且塑料导热性差,塑料在料筒内的运动呈层流状态,造成靠近料筒外壁的塑料温度高,塑化快;而料筒中心的塑料温度低,塑化慢;料筒直径越大,温差越大,塑化越不均匀,甚至出现内层塑料尚未塑化好,而表层塑料已过热分解变质的情况。对温度敏感的塑料更难于加工成型。

3)不易提供稳定的工艺条件。在注塑时,柱塞首先对加入料筒加料室中的塑料进行预压缩,然后才将压力传递到塑化室内的熔料上,并将头部熔料注入模腔中。这样就造成了熔料充模的速度不一,先慢后快,直接影响了熔料在模内的流动状态,使工艺过程不稳定,制品质量不稳定。

(2)柱塞预塑式注塑装置 柱塞预塑式注塑装置是采用两个柱塞式注塑装置并联在一起,一个用来完成塑料的加热塑化,另一个用来注塑保压。塑料在预塑料筒内熔融后经联结头转流入注塑料筒,由注塑料筒完成注塑和保压。这种形式虽然在移动程度上改善了原柱塞式注塑装置的性能,但在扩大设备加工能力等方面仍受限制,且结构较复杂。因此应用较少,主要用于小型或超小型高速注塑装置上。

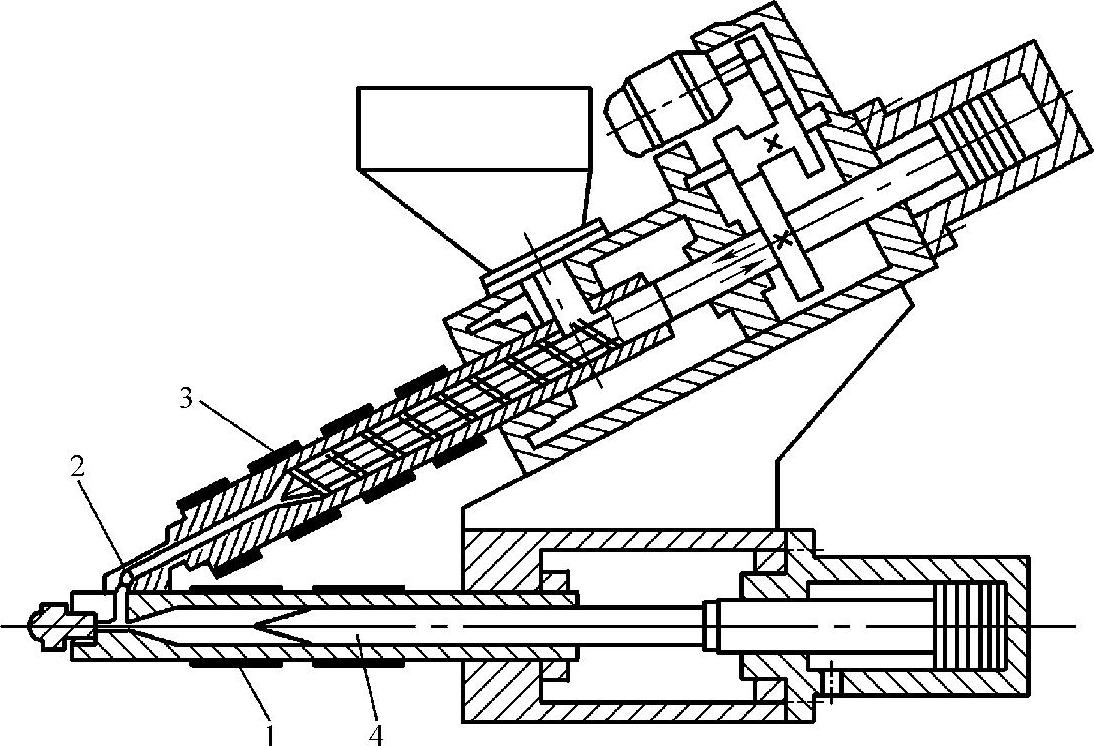

图3-20 螺杆预塑式注塑装置

1—注塑料筒 2—单向阀 3—预塑料筒 4—注塑柱塞

(3)螺杆预塑式注塑装置 螺杆预塑式是利用螺杆挤出装置作为预塑装置。由于螺杆的旋转,将料斗中落下的粒料送往料筒中,并塑化成熔融状态送入注塑料筒1内(见图3-20),注塑料筒中的注塑柱塞4在物料的压力作用下后移,柱塞后移的距离决定一次的注塑量。当后退到规定的注塑量时,计量结束,螺杆塑化停止,柱塞便前移将融料注塑到模具中。由于这种形式采用无轴向移动的螺杆进行塑化,使塑料在沿螺杆螺槽向前输送的过程中产生剪切摩擦和搅拌混合作用,因此其塑化质量和塑化效率较柱塞式注塑装置有显著的提高。另外,由于不用分流梭,注塑时压力损失大大减小,注塑速率也比较稳定。目前这种形式的注塑装置较多地应用在连续注塑或大型注塑机上。

这种形式的注塑装置分别由螺杆和柱塞实现塑化和注塑两个功能。由于增加了一个料筒,结构比较复杂庞大,料筒清理不够方便,在预塑料筒和注塑料筒连接的单向阀2处易引起熔料滞留而分解。为防止熔料的漏流,柱塞和料筒的配合精度要求较高,这给机器的制造和使用都带来了一定的困难。(https://www.xing528.com)

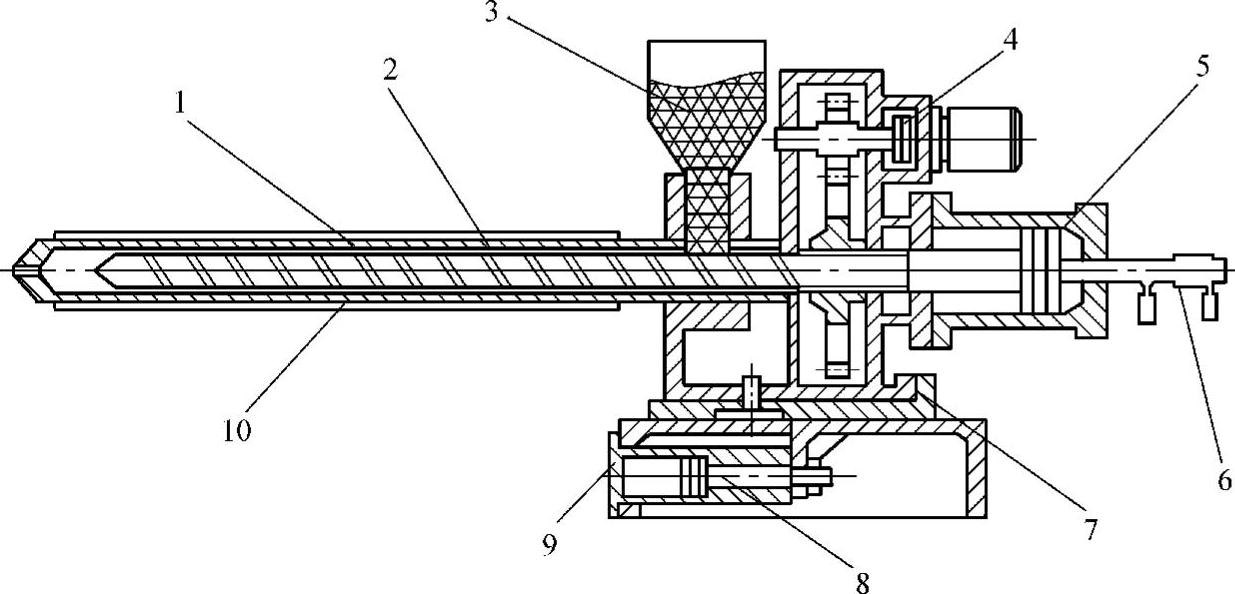

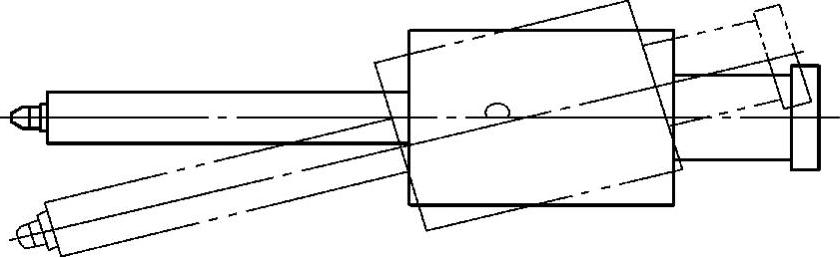

(4)螺杆式注塑装置 螺杆式注塑装置是目前最常用的一种,主要由配置、塑化部件(螺杆、料筒)、螺杆驱动装置、注塑液压缸、注塑座及其移动液压缸等组成。如图3-21所示,塑化部件和螺杆传动装置等安装在注塑座上,并借助于注塑座整体移动液压缸沿注塑座上的导轨(或导柱)往复运动使喷嘴撤离或贴近模具。同时,为了便于拆换螺杆和清洗筒料,在底座中设置回转机构,使注塑座能够绕其转轴旋转一个角度,如图3-22所示。

图3-21 往复螺杆式注塑装置

1—料筒 2—螺杆 3—料斗 4—螺杆传动装置 5—注塑液压缸 6—计量装置 7—注塑座 8—转轴 9—注塑座移动液压缸 10—加热装置

螺杆式注塑装置的工作原理如下:塑料从料斗落入料筒加料口,由于螺杆的旋转,使其一边混炼,一边沿着螺槽向前输送。在料筒的加热和旋转螺杆的摩擦剪切作用下,逐步转变成熔融状态。随着螺杆的不断旋转,料筒前端贮积的熔料越积越多,压力越来越大。螺杆在熔料压力的作用下,边旋转边后退。当螺杆后退到一定距离即螺杆前端的熔料达到所需的注塑量时,撞击行程开关(计量装置),螺杆便停止旋转和后退。当确认模具闭合锁紧后,注塑液压缸动作,推动螺杆前移,以一定的速度和压力将熔料注入模腔内。由于这种注塑装置在加料塑化时,螺杆边旋转边后退,在注塑时又前移,所以称之为往复螺杆式注塑装置。

图3-22 注塑座旋转示意图

螺杆式注塑装置与柱塞式注塑装置相比,具有以下优点:

1)螺杆式注塑装置塑化时不仅依靠外部加热器供热,而且螺杆的旋转运动不断地对塑料进行剪切摩擦,产生的剪切摩擦热对塑料进行加热塑化,可适当降低加热器的加热温度。因而在塑化效率和塑化质量上都优于柱塞式注塑装置。

2)注塑压力损失少。因注塑时,螺杆头部的塑料是完全塑化的熔料,又没有分流梭造成的阻力,在其他条件相似的情况下,螺杆式注塑装置可采用较小的注塑压力。

3)塑化能力大,均匀性好,注塑机的生产率高。螺杆还兼有对料筒壁的刮料作用,可减少塑料滞流而产生过热分解。

4)螺杆式注塑装置可以对塑料直接进行染色加工,而且料筒清洗较方便。

但螺杆式注塑装置的结构比柱塞式复杂,螺杆的设计和制造比较困难。尽管如此,因其优点居多,所以应用十分广泛,特别是大中型注塑机基本上均采用螺杆式注塑装置。

2.注塑装置的主要零部件

(1)注塑座 塑化部件和螺杆传动装置等安装在注塑座上,注塑座借助于注塑座整体移动液压缸沿注塑座上的导轨(或导柱)往复运动,从而使喷嘴撤离或贴紧模具。同时,为了便于拆换螺杆和清洗机筒,在底座中设置回转机构,使注塑座能绕其转轴转一个角度。

(2)注塑液压缸 注塑液压缸有左右两个,但也有采用单液压缸注塑的,其作用是提供推动螺杆的动力,进而将料筒内已塑化好的熔料快速推入模腔内。

(3)螺杆驱动装置 螺杆驱动装置是给螺杆在加料预塑时提高所需的转矩和可调整转速的工作部件。其特点是:螺杆加料预塑是间歇进行,并带有负载的频繁起动;对转速要求并不十分严格;螺杆传动要求平稳可靠、低噪声,并具有过载保护功能,驱动装置结构要求简单、紧凑;应有背压调整装置。

(4)注塑座移动液压缸 注塑座移动液压缸通常采用通用型液压缸,安装在注塑座与前模板之间,带动整个注塑座上的所有部件前进或后退。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。