1.螺杆

螺杆是在电动机或液压马达的驱动下转动,完成树脂的受热、受压和塑化,并在熔体的输送中充分混合、均匀塑化,完成将塑化好的熔料注入模具型腔的部件。

与挤出程序用螺杆相比,注塑用螺杆在结构上有以下特点:

1)注塑螺杆的长径比和压缩比都比较小。

2)注塑螺杆的均化螺槽较深。

3)注塑螺杆的加料段较长,均化段较短。

4)注塑螺杆的头部居于特殊形式。

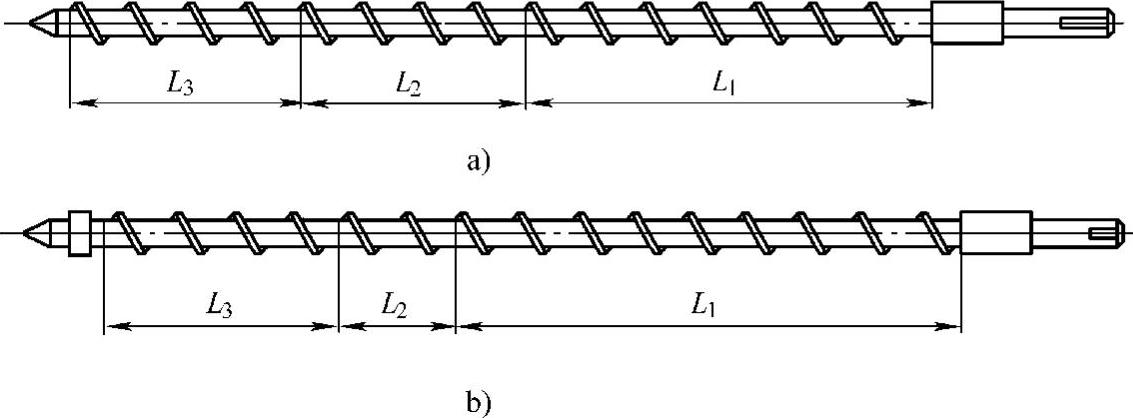

螺杆根据压缩段长度的不同,分为渐变型螺杆、突变型螺杆(见图3-13,其中L1、L2、L3分别为进料段、熔融段、均化段)和通用型螺杆三种形式。

渐变型螺杆(见图3-13a)是指由加料段较深螺槽向均化段较浅螺槽的过渡段较长,即长压缩段螺杆。其特点是塑化能量转换较缓和。主要用于加工具有较宽软化温度范围、高粘度的非结晶型塑料,如硬聚氯乙烯、聚苯乙烯、聚碳酸酪及ABS等。

突变型螺杆(见图3-13b)是指上述螺槽过渡段较短,即短压缩段螺杆。其特点是塑化能量转化较剧烈。主要用于加工粘度低、熔点明显的结晶型塑料,如聚乙烯、聚丙烯、聚甲醛、尼龙及含氛塑料等。

图3-13 螺杆结构形式

a)渐变型 b)突变型

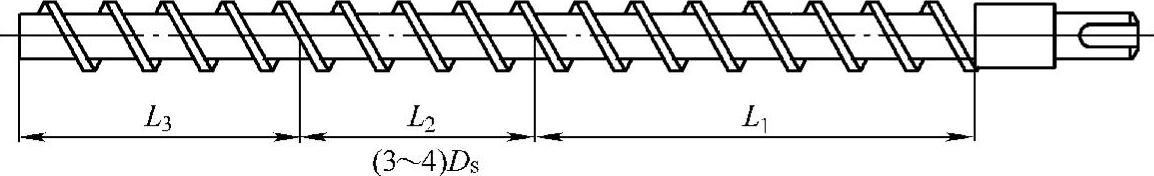

通用型螺杆(见图3-14)的压缩段长度介于渐变和突变之间,约3~5个螺距。主要考虑到一些非结晶型塑料,经受不了突变型螺杆在压缩段高的剪切塑化作用;同时又考虑到一些结晶型塑料未经足够的预热不能软化熔融和难以压缩的特点。

图3-14 通用型螺杆

2.螺杆头

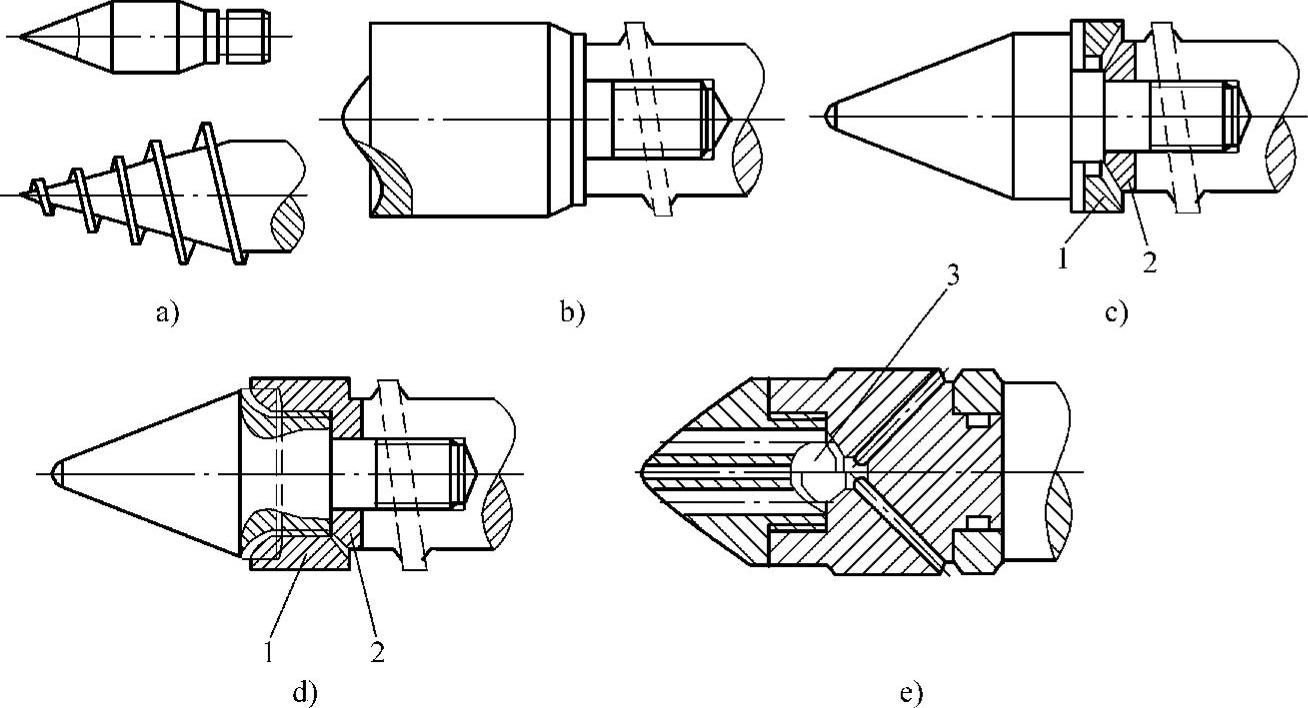

为防止注塑螺杆注塑时,高压塑料熔体沿螺杆倒流的现象(特别是成型低粘度塑料及形状复杂的制品),以及加工高粘度和热敏性塑料时,因螺杆头部排料不净,余料过热分解等现象。螺杆头制成各种结构形式,以适应不同塑料的成型。常用的螺杆头结构如图3-15所示。

图3-15 常用螺杆头的结构形式

a)锥形螺杆头 b)山形钝头螺杆头 c)止逆环式螺杆头 d)爪形止逆环结构 e)止逆球式螺杆头

1—止逆环 2—环座 3—止逆球

图3-15a为锥形螺杆头,不带止逆结构,其锥角α较小,一般为20°~30°,还可做成带有螺纹的结构,以减少熔料的倒流,主要用于高粘度或热敏性塑料的加工;图3-15b为头部为“山”字形曲面的钝头螺杆头,主要用于成型透明度要求高的PC、AS、PMMA等塑料。

带止逆结构的螺杆头,有图3-15c所示的止逆环式螺杆头,它由止逆环、环座和螺杆头主体组成。当螺杆转动塑化时,沿着螺槽前进的熔料将止逆环向前推移,熔料通过缝隙进入螺杆头前端聚集;注塑时,因螺杆头部的熔料处于高压,使止逆环后移而将流道关闭,阻止熔料的回流,该结构的止逆环与螺杆有相对转动。图3-15d为爪形止逆环结构,该结构的止逆环与螺杆无相对转动,可避免螺杆与环之间的熔料剪切过热分解。图3-15e为止逆球式螺杆头,它由密封钢球、球座和螺杆头主体组成。预塑时,熔料推开钢球流到螺杆头前部;注塑时钢球密封熔料回流通道。该结构止逆球无附加的剪切效果,起闭迅速。带有止逆结构的螺杆头适用于低、中粘度塑料的注塑成型。

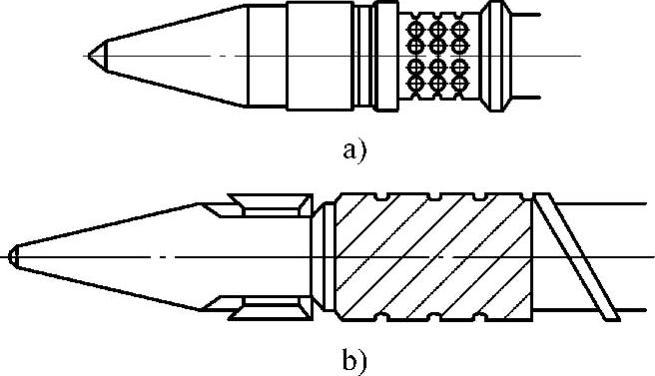

近年来,普遍要求在不改变原机器合模力的情况下,提高螺杆的注塑量和塑化能力。因此通过对注塑螺杆的性能进行改进,出现了许多适合注塑工艺特点的高效能螺杆。新型螺杆针对原注塑螺杆的缺点,在螺杆适当部位(主要是均化段)设置多种多样的混炼元件,起到对未熔融塑料颗粒的过滤、粉碎、细化、剪切和混炼等作用,以加速熔融过程、提高制品质量、缩短成型周期和降低能耗。新型螺杆中常见的有销钉型和屏蔽型螺杆,如图3-16所示。

图3-16 新型螺杆

a)销钉型注塑螺杆 b)屏蔽型注塑螺杆

3.料筒(https://www.xing528.com)

料筒内部比较光滑,外表面包有分段加热和控制的加热器。其主要作用是加热,使塑料塑化,并储存一定量的熔料。在成型时,料筒承受很高的注塑压力。因此,制造料筒时要选用耐磨、耐压、耐蚀的优质钢材料,如38CrMoAl。

柱塞式注塑装置的料筒,根据其各部位的作用不同,分为加料室和加热室(即塑化室)两部分,如图3-17所示。

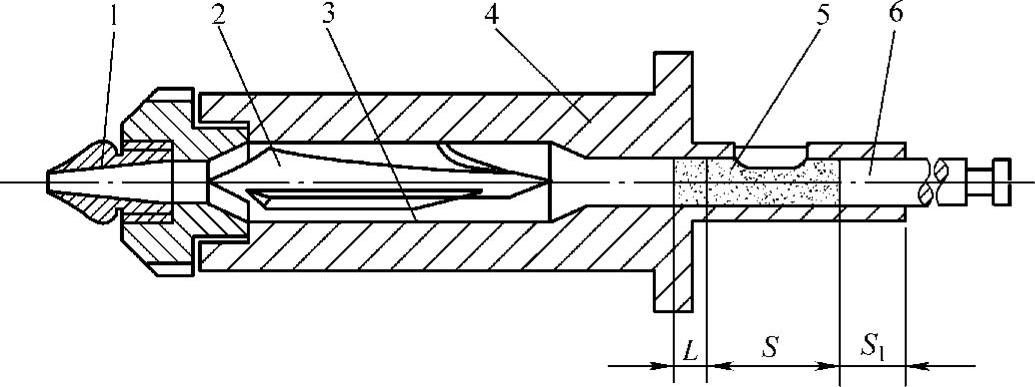

图3-17 柱塞式注塑机料筒

1—喷嘴 2—分流梭 3—加热室 4—料筒 5—加料室 6—柱塞

(1)加料室 落入的塑料在此被柱塞压实并前移进入加热室塑化。加料室应有一定的空间容积,一般为熔料最大注塑容积的2~2.2倍。加料口为对称开设的长方形,其轴向长度约为柱塞直径的1.5倍,其宽度约为柱塞直径的2/3。柱塞后退到终止位置时,与加料室还应有一段配合距离。为了不使加料口处的塑料熔结,保持加料的顺畅,在加料口附近要设置冷却装置。

(2)加热室 加热室完成对塑料的加热塑化工作,由于加热塑化的时间通常比注塑成型的周期快好几倍,所以加热室的容积一般为一次注塑量的4~6倍,加热室的直径为柱塞直径的1.5~1.8倍,其长度约为柱塞直径的5倍。

料筒的加热目前多采用电阻加热圈。为准确方便控制料筒温度,通常根据料筒的长短分2~6段的加热,用热电偶及温度控制器对料筒温度进行分段控制。

4.喷嘴

喷嘴是连接机筒与模具的过渡部件,安装在机筒的末端,其主要作用有以下几点:

1)预塑时,建立背压,驱除气体,防止熔料流涎,保证塑化能力和剂量精度。

2)注塑时,应保持喷嘴与主浇套良好接触,形成密闭流道,防止熔料外溢。

3)注塑时,建立熔体的压力,提高剪切应力,并将压力能转变成机械能,提高熔料温度,加强混炼效果和均化作用。

4)保压时,便于向模具内补料,而冷却定型时增加回流阻力,减少或防止模具中熔料回流。

5)喷嘴还承担着调温、保温和断料的作用。

6)改变喷嘴结构使之与模具和塑化装置相匹配,组成新的流道形式或注塑系统。

(1)喷嘴的基本形式与选用 喷嘴形式主要有4大类:敞开式、锁闭式、保温式和特殊形式。由于加工塑料的特性和用途不同,敞开式喷嘴又可分为通用型、PA专用型、纤维素专用型和PVC-U专用型4种。锁闭式喷嘴和保温式喷嘴又可分为三种。

敞开式喷嘴结构简单,压力损失小,补缩作用大,不易产生滞料分解现象;但容易形成冷料和产生流涎现象。主要用来加工高粘度、热稳定性差点的塑料。

锁闭式喷嘴在预塑时能自动关闭喷嘴流道,防止熔料发生流涎现象,而在注塑时又能在注塑压力的作用下自动开启,使熔料注入模腔。对自锁式喷嘴的要求是:启闭灵活,流动阻力小,各零件配合精密,防止溢料,拆装方便,便于清理余料。

图3-18 喷嘴与模具的装配关系

a)错误 b)错误 c)正确

1—模具主浇道浇口套 2—喷嘴

(2)喷嘴与模具的装配关系 喷嘴头部的形状多数为球形,注塑喷嘴与模具主流道浇口套的定位关系如图3-18所示。喷嘴与模具主流道浇口套必须同心,模具在前模板上由定位圈定位,注塑喷嘴的球面半径和主流道直径要小于主流道浇口套的球面半径和流道入口直径。

喷嘴口径应与螺杆直径成比例。根据实际经验,对于高粘度塑料,喷嘴口径约为螺杆直径的1/15~1/10;而中、低粘度的塑料为1/20~1/15。表3-7所列数值为国内喷嘴口径的使用情况,供参考。

表3-7 国内喷嘴口径使用情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。