由于塑件成型时冷却过程中产生收缩,为了便于塑件从模具型腔中取出或从塑件中抽出型芯,在平行于脱模方向的塑件内、外表面上,必须设计一定的斜度,称为脱模斜度。

脱模斜度的大小随塑件的形状、塑料的种类、模具结构和模具表面粗糙度的不同而有所差异。一般情况下脱模斜度取1°~2°,最小可取到0.5°。脱模斜度的选取,往往采用经验数据。一般在允许的情况下取较大值,使制品更容易顶出。

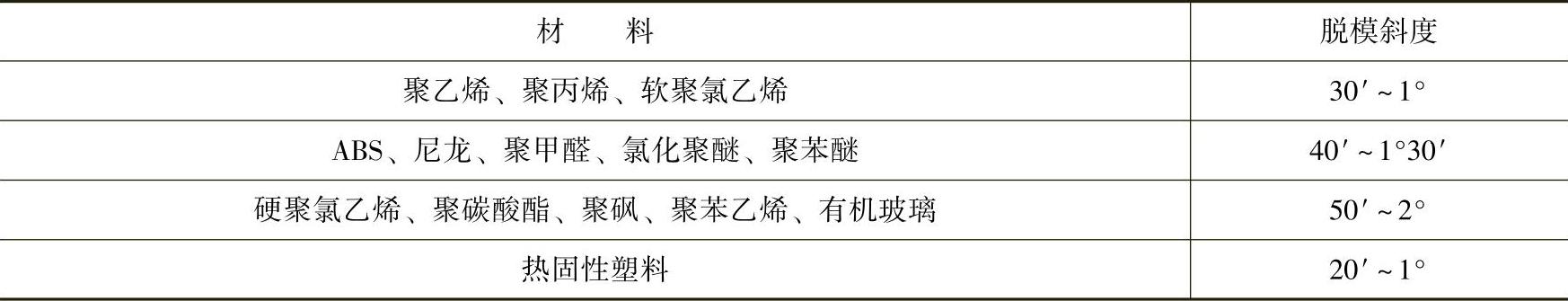

最小脱模斜度与塑料性能、收缩率的大小及塑件的几何形状有关。常用材料脱模斜度的推荐值,见表2-1。

表2-1 常用材料脱模斜度的推荐值

由表2-1可知,脆、硬材料的脱模斜度要求大一些。但在具体选择时还应注意以下几点:

1)凡塑件精度要求高的,应采用较小的脱模斜度。

2)凡较高、较大的尺寸,应选用较小的脱模斜度。(https://www.xing528.com)

3)塑件形状复杂的、不易脱模的,应该采用较大的脱模斜度。

4)塑件收缩率大的,应选用较大的脱模斜度。

5)塑件壁厚较厚时,会使成型收缩增大,脱模斜度应采用较大的数值。

6)如果要求脱模后塑件保持在型芯的一边,那么塑件内表面的脱模斜度可选得比外表面的小;反之,要求脱模后塑件留在型腔内时,则塑件外表面的脱模斜度应小于内表面的。但是,当内外表面要求的脱模斜度不一致时,往往不能保证壁厚均匀。

7)增强塑料宜取大的脱模斜度值,含自润滑剂等易脱模塑料可取小的脱模斜度。

8)在不影响塑件质量的情况下,宜取大的脱模斜度。

9)斜度的方向选取,一般内孔以小端为准、外形以大端为准作为尺寸检查的依据,如图2-1所示。脱模斜度α使孔的另一端尺寸增大或减小,如对增大或减小端的尺寸有公差要求时,需注明。在保证两端尺寸要求的前提下确定斜度的大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。