根据塑料内部分子排列是否有序可将热塑性塑料分为(半)结晶型塑料与非结晶型(也称无定型)塑料两大类。(半)结晶型塑料内部大部分分子排列规则,而非结晶型塑料内部分子排列无规则。常见的结晶型塑料和非结晶型塑料如表1-7所示。

表1-7 常见的结晶型塑料和非结晶型塑料

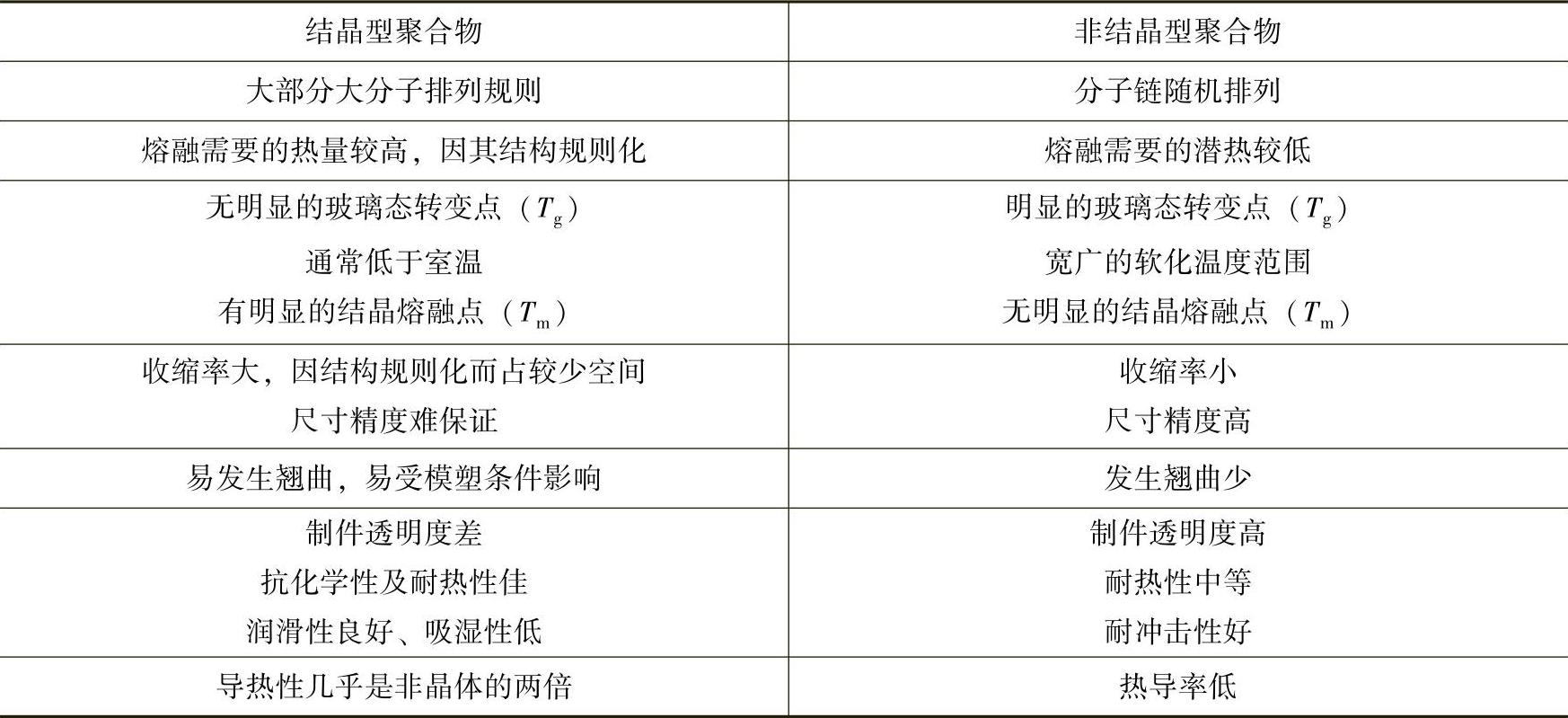

作为判别这两类塑料的外观标准,可由塑料的透明性而定。一般结晶型塑料为不透明或半透明(如聚甲醛等),非结晶型塑料为透明(如有机玻璃等)。但也有例外情况,如聚-4-甲基戊烯为结晶型塑料却有高透明性,ABS为非结晶型塑料却并不透明。结晶型聚合物与非结晶型聚合物的典型特点如表1-8所示。

表1-8 结晶型聚合物与非结晶型聚合物的典型特点

结晶过程的实质是大分子链段的重排,由无序变为有序的松弛过程。当聚合物熔体冷却时,熔体中的某些有序区域(链束)开始形成尺寸很小的晶胚,晶胚长大到某临界尺寸转变为初始晶核,然后大分子链通过热运动在晶核上重排生成初期晶片,初期晶片沿晶轴方向生长而后再纤维状生长,逐步形成初级球晶,初始球晶进一步长大成球晶。聚合物的结晶过程同金属的结晶相类似,也是由晶核生成和晶体生长两步完成。

加工成型过程中,影响结晶的主要因素有冷却速度、熔融温度和熔融时间、应力作用、低分子物、固体杂质和链结构。

冷却速度指温度从熔点以上到玻璃化温度的变化速度,决定了晶核生成和晶体生长的速度与形态,其影响如表1-9所示。

表1-9 冷却速度对结晶的影响

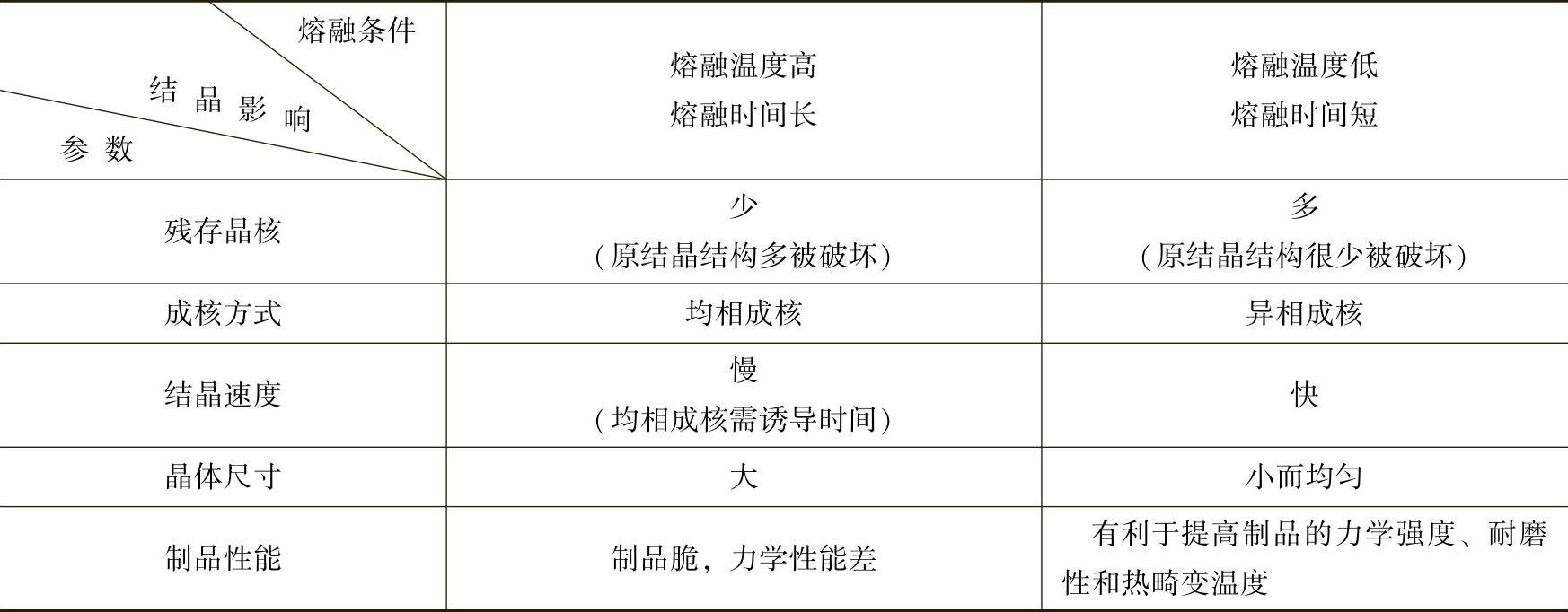

熔融温度和熔融时间通过影响聚合物中的残存晶核数量来影响结晶,如表1-10所示。

表1-10 熔融温度和熔融时间对结晶的影响

应力增加,应力导致取向,诱发成核,使结晶速度加快,结晶度提高;应力作用时间足够长,由于分子链的松弛解取向,使得熔体结晶速率降低。(https://www.xing528.com)

压力增加,结晶度提高,结晶温度升高;低压下易生成大而完整的球晶;高压下则生成小而形状不规则的球晶。

熔体受力方式也影响球晶的形状和大小,如螺杆式注塑机生产的制品具有均匀的微晶结构,而柱塞式注塑机生产的制品中则有小而不均匀的球晶。

分子结构越简单、越规整,结晶越快,结晶程度越高;聚合物相对分子质量越大,大分子及链段结晶的重排运动越困难,结晶能力越低。

添加剂中的固体物质如炭黑、氧化硅、氧化钍、滑石粉和聚合物粉末等都能促进结晶,可作为成核剂。成核剂能大大加快结晶速度,使球晶数量增多,晶粒尺寸变小,从而改善了制品的性能。

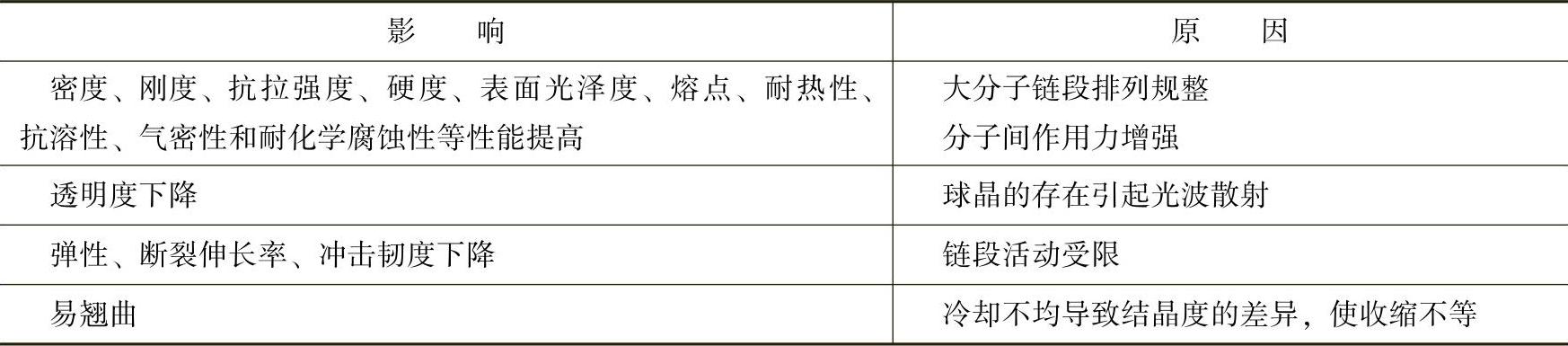

塑料在成型过程中的结晶对成型后的制品性能有着直接的影响,具体影响及其原因如表1-11所示。

表1-11 结晶对制品性能的影响及原因

结晶型塑料对模具设计及选择注塑机有下列要求:

1)结晶型塑料的料温上升到成型温度所需的热量多,要用塑化能力大的设备。

2)结晶型塑料冷凝时放出的热量大,要充分冷却。

3)结晶型塑料熔态与固态的密度差大,成型收缩大,易发生缩孔和气孔。

4)结晶型塑料冷却快,结晶度低,收缩小,透明度高。结晶度与塑件壁厚有关。壁厚冷却慢,结晶度高,收缩大,物性好,所以结晶型塑料必须按要求控制模温。

5)结晶型塑料各向异性显著,内应力大。脱模后未结晶的分子有继续结晶的倾向,处于能量不平衡状态,易发生变形和翘曲。

6)结晶型塑料结晶熔点范围窄,易发生未熔粉料注入模具或堵塞进料口的现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。