在成型加工中,塑料熔体在一定的温度与压力作用下充填模腔的能力,称为塑料的流动性。塑料流动性的好坏,在很大程度上影响了成型工艺的许多参数,如成型温度、压力、周期、模具浇注系统的尺寸及其他结构参数。在决定零件大小与壁厚时,也要考虑流动性的影响。

从分子结构来讲,流动的产生实质上是分子间相对滑移的结果。高聚物熔体的滑移是通过分子链段的运动来实现的。显然,流动性主要取决于分子组成、相对分子质量大小及其结构。只有线型分子结构且没有或很少有交连结构的高聚物流动性好,而体型结构的高分子一般不产生流动。在高聚物中加入填料会降低树脂的流动性;加入增塑剂、润滑剂可以提高流动性。流动性差的塑料,在注塑时不易充填模腔,易产生缺料。当采用多个浇口时,塑料熔体的汇合处不能很好地熔接而产生熔接痕,这些缺陷甚至会导致零件报废。若材料流动性太好,注塑时容易产生流涎,造成塑件在分型面、活动成型零件、推杆等处的溢料飞边。因此,成型过程中应适当地选择和控制材料的流动性,以获得满意的塑料制件。

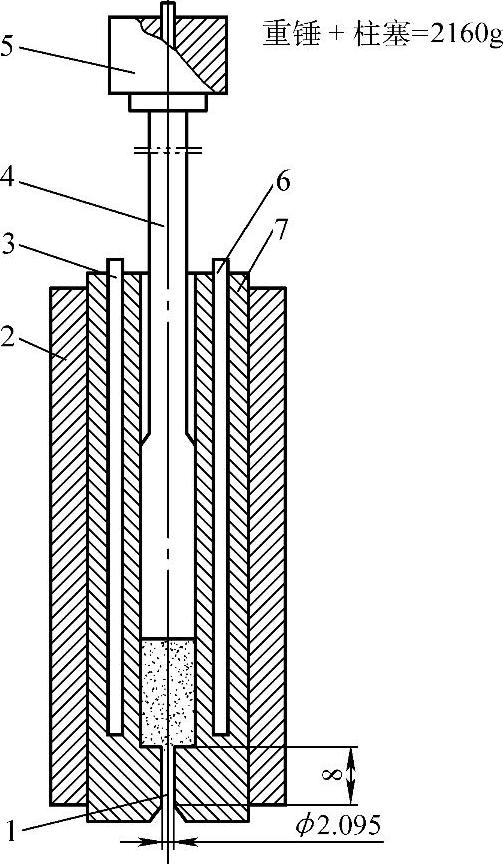

图1-1 熔融指数测定仪结构示意图

1—出料孔 2—保温层 3—加热器 4—柱塞 5—重锤 6—热电偶测温管 7—料筒

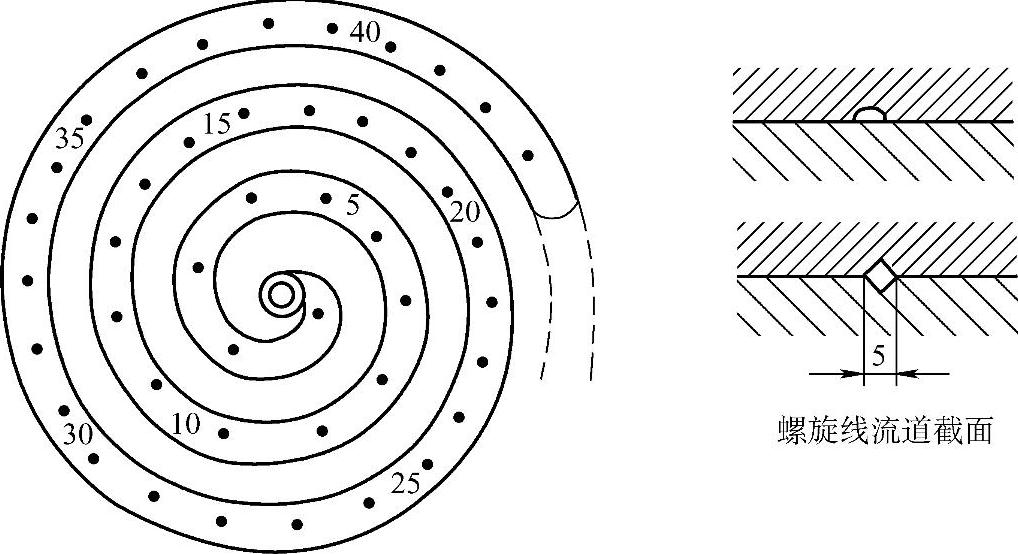

塑料流动性的好坏采用统一的方法来测定,对热塑性塑料常用的方法有熔融指数测定法和螺旋线长度试验法。熔融指数测定法是将被测塑料装入熔融指数测定仪(见图1-1)中,在一定的温度和2160g的压力下,通过测定熔体在10min内通过标准毛细管(直径为2.095mm、长为8mm的出料模孔)的塑料质量值来确定其流动性的状况,该值称为熔融指数(单位为g/10min)。熔融指数越大,流动性越好;螺旋线长度试验法是将被测塑料在一定的温度与压力下注入型腔为标准的阿基米德螺旋线槽的模具(见图1-2)内来表示该塑料的流动性。流动长度越长,流动性就越好。

图1-2 螺旋线长度试验用模具示意图(入口处在螺旋中央)

按模具设计要求,大致可将常用塑料的流动性分为三类:

(1)流动性好的塑料 尼龙PA、聚乙烯PE、聚苯乙烯PS、聚丙烯PP及醋酸纤维素等。

(2)流动性中等的塑料 改性聚苯乙烯、ABS、AS、有机玻璃PMMA、聚甲醛POM及聚氯醚等。

(3)流动性差的塑料 聚碳酸酯PC、硬PVC、聚苯醚PPO、聚砜PSU、聚芳砜及氟塑料等。

影响流动性的因素主要有:(https://www.xing528.com)

(1)温度 料温高,则流动性大,但不同的塑料也各有差异。聚苯乙烯、聚丙烯、聚酰胺、聚甲基丙烯酸甲酯、ABS、AS、聚碳酸酯以及醋酸纤维等塑料的流动性受温度变化的影响较大,而聚乙烯、聚甲醛的流动性受温度变化的影响较小。所以前者在成型时宜用调节温度的方法来控制流动性。

(2)压力 注塑压力增大,则熔料受剪切作用大,流动性也增大,尤其是聚乙烯、聚甲醛较为敏感。所以成型时宜调节注塑压力来控制流动性,但聚碳酸酯对压力的反应不敏感。

(3)模具结构 浇注系统的形式、尺寸、布置(如型腔表面粗糙度、浇道截面厚度、型腔形式、排气系统)、冷却系统的设计以及熔料的流动阻力等因素都直接影响熔料的流动性。凡促使熔料温度降低、流动阻力增加的因素,就会使流动性降低。

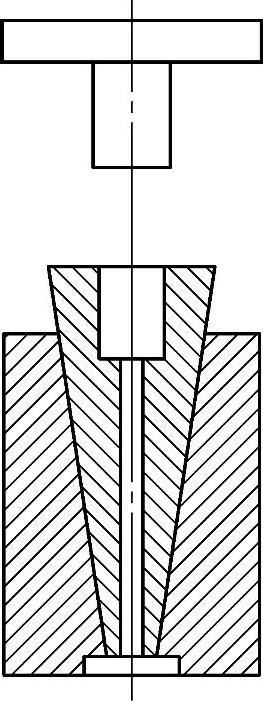

热固性塑料的流动性通常以拉西格流动性来表示,而不是用熔融指数来表示。如图1-3所示,将一定质量的欲测塑料预压成圆锭,将圆锭放入压模中,在一定的温度和压力下,测定它从模孔中挤出的长度(毛糙部分不计在内,单位为mm),数值大则流动性好。

流动性过大容易造成溢料过多、填充不密实、塑件组织疏松、树脂与填料分头聚集、易粘模而使脱模和模具清理困难以及过早硬化等缺陷;流动性过小则会造成填充不足、不易成型及成型压力增大等缺陷。因此所选塑料的流动性必须与塑件要求、成型工艺及成型条件相适应。模具设计时应根据流动性来考虑浇注系统、分型面及进料方向等。

影响热固性塑料流动性的因素主要有以下三点:

(1)塑料品种 不同品种的塑料,其流动性各不相同。即使是同一品种的塑料,由于其相对分子质量的大小、填料的形状、水分和挥发物的含量以及配方等的不同,其流动性也不相同。

图1-3 拉西格流动性测定示意图(热固性)

(2)模具结构 模具成型表面光滑,型腔形状简单,有利于改善流动性。

(3)成型工艺 采用预压锭及预热,提高成型压力,在低于塑料硬化温度的条件下提高成型温度等都能提高塑料的流动性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。