把第一刀称为粗铣首刀,第二刀称为粗铣末刀,第三刀称为精铣。异向分三刀铣右旋圆柱内螺纹时,两刀粗铣都用顺铣,精铣用逆铣,并且粗铣两刀都是从下往上铣,精铣一刀是从上往下铣。

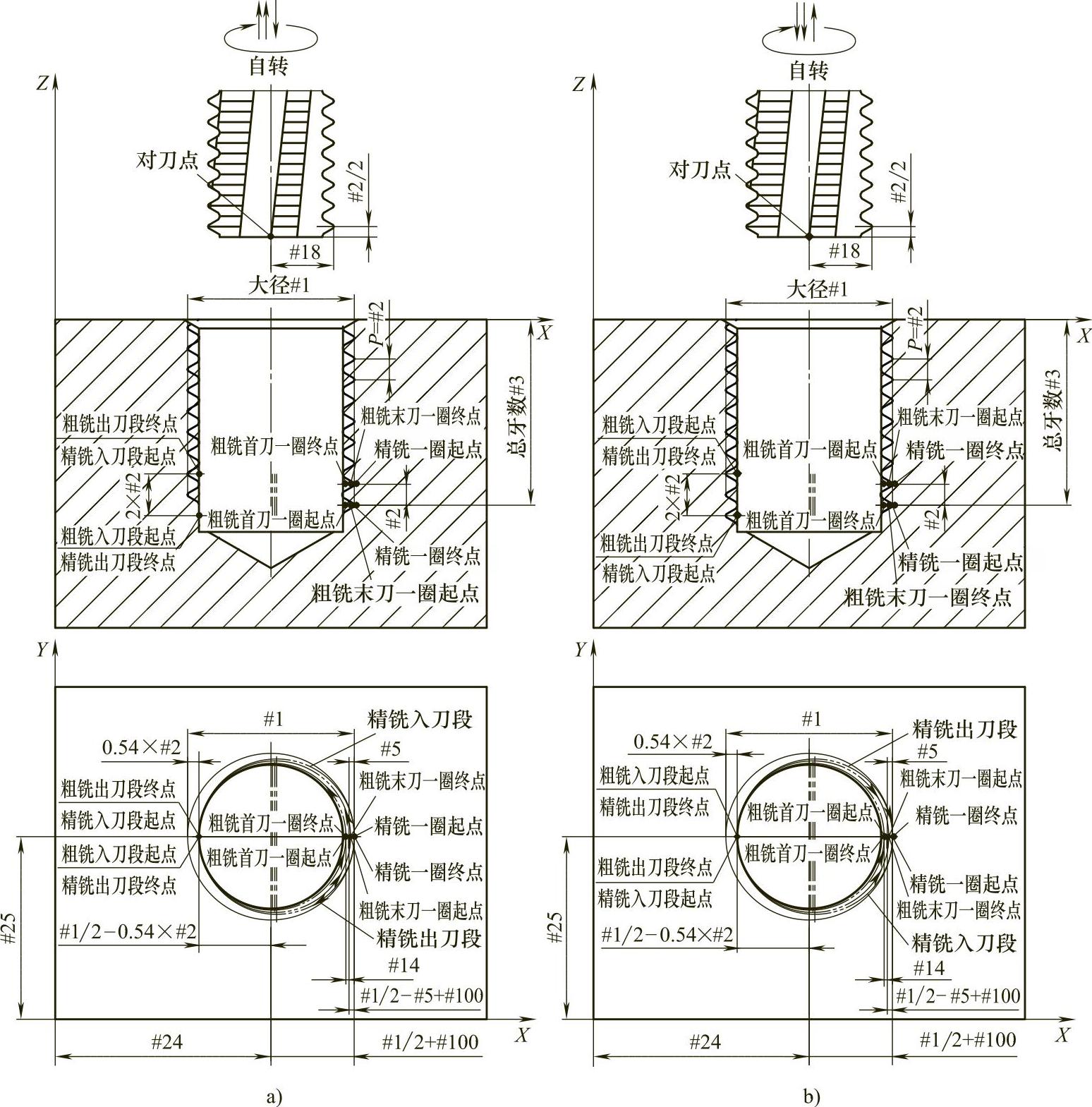

图6-25a所示为粗铣两刀、精铣一刀右旋圆柱内螺纹时切削点的位置及轨迹,图6-26a所示为编程用图。

O613程序是适用于发那科系统的用整硬螺纹铣刀分三刀铣成右旋圆柱内螺纹的通用宏程序。

O613;

N01 #100=; (铣螺纹半径修正量。取正值,铣出的螺纹半径加大;取负值,铣出的螺纹半径减小)

N02 #1=a; (螺纹公称直径,即精铣目标值)

图6-25 用整体硬质合金铣刀分三刀铣圆柱内螺纹的切削点位置及轨迹

a)铣右旋内螺纹 b)铣左旋内螺纹

N03 #2=b; (螺距)

N04 #3=c; (螺纹整圈数,用它代替深度)

N05 #5=j; (单向精铣量)

N06 #6=k; (整体硬质合金螺纹铣刀上的槽条数,即刃口排数)

N07 #7=d; (粗铣每排刃口每转进给量,选定)

N08 #8=m; (精铣每排刃口每转进给量,选定)

N09 #11=h; (准备点的Z值)

N10 #17=s1; (粗铣主轴转速,选定)

N11 #18=r; (铣刀刃尖回转公称半径)

N12 #19=s2; (精铣主轴转速,选定)

N13 #20=t; (刀具长度补偿号)

N14 #24=x; (螺纹孔中心在工件坐标系中的X值)

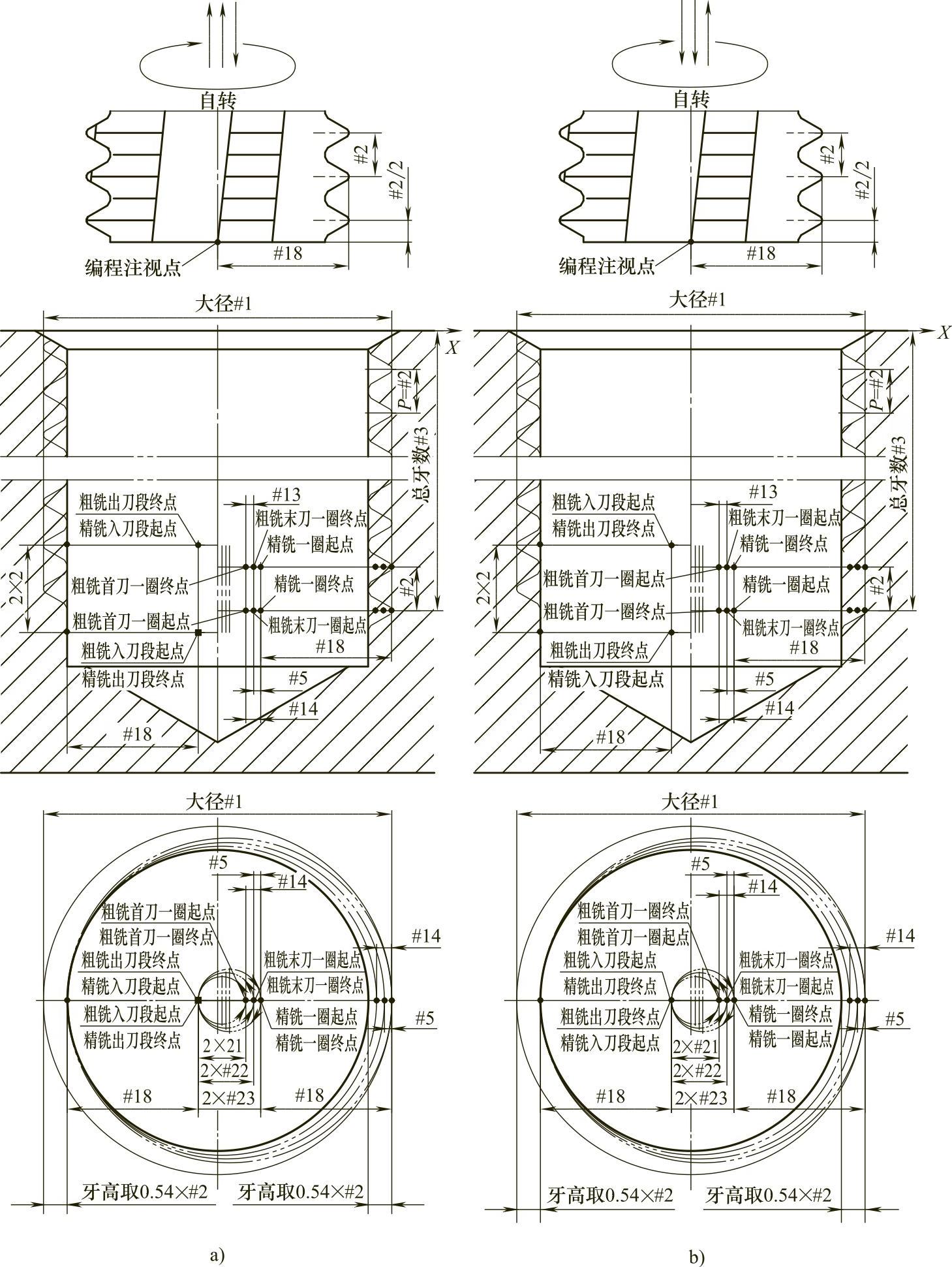

图6-26 用整体硬质合金螺铣刀分三刀铣成圆柱内螺纹的编程用图

a)铣圆柱右旋内螺纹 b)铣圆柱左旋内螺纹

N15 #25=y; (螺纹孔中心在工件坐标系中的Y值)

N21 #13=[0.54∗#2-#5]/SQRT[2]; (#13代表等截面积分配粗铣首刀的铣削深度,图中未标出)

N22 #14=#13∗[SQRT[2]-1]+#5; (#14代表等截面积分配粗铣末刀的铣削深度加单向精铣量)

N23 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N24 S#17 M03; (主轴按粗铣的指定转速正转)

N25 G52 X#24 Y#25; (建立局部坐标系)

N26 X0 Y0; (铣刀平移到螺纹孔中心)

N27 G43 H#20 Z#11; (激活刀具长度补偿,铣刀底面下降到准备点)

N28 Z0; (铣刀底面下降到工件上平面)

N29 Z[-#3∗#2-#2/2-#2/2]; (铣刀底刃齿下降到粗铣入刀段起点所在平面)

N30 G01 X[-#1/2+0.54∗#2+#18]F[5∗#6∗#7]; (铣刀底刃齿平移到粗铣入刀段起点)

N31 #21=#1/2-0.27∗#2-#18-#14/2+#100/2; (#21代表粗铣首刀入刀段和出刀段的半径)

N32 G03X[#1/2-#18-#14+#100]Z[-#3∗#2-#2/2]R#21F[#6∗#7/5]; (粗铣首刀螺旋上升入刀)

N33 Z[-#3∗#2+#2-#2/2]I[-#1/2+#18+#14-#100]F[#6∗#7]; (粗铣首刀螺旋上升铣一整圈)

N34 X[-#1/2+0.54∗#2+#18]Z[-#3∗#2+#2∗3/2-#2/2]R#21F[2∗#6∗#7]; (粗铣首刀螺旋上升出刀)

N35 G00X0Y0; (铣刀平移到刀中心与螺纹孔中心重合)

N36 Z[-#3∗#2-#2/2-#2/2]; (铣刀底刃齿下降到粗铣入刀段起点所在平面)

N37 G01X[-#1/2+0.54∗#2+#18]F[5∗#6∗#7]; (铣刀底刃齿平移到粗铣入刀段起点)

N38 #22=#1/2-0.27∗#2-#18-#5/2+#100/2; (#22代表粗铣末刀入刀段和出刀段的半径)

N39 G03X[#1/2-#18-#5+#100]Z[-#3∗#2-#2/2]R#22F[#6∗#7/5]; (粗铣末刀螺旋上升入刀)

N40 Z[-#3∗#2+#2-#2/2]I[-#1/2+#18+#5-#100]F[#6∗#7]; (粗铣末刀螺旋上升铣一整圈)

N41 X[-#1/2+0.54∗#2+#18]Z[-#3∗#2+#2∗3/2-#2/2]R#22F[2∗#6∗#7]; (粗铣末刀螺旋上升出刀)

N42 G00X0Y0S#19; (铣刀平移到刀中心与螺纹孔中心重合,主轴按精铣的指定转速转动)

N43 G01 X[-#1/2+0.54∗#2+#18]F[5∗#6∗#8]; (铣刀平移到底刃齿精铣入刀段起点)

N44 #23=#1/2-0.27∗#2-#18+#100/2; (#23代表精铣入刀段和出刀段的半径)

N45 G02X[#1/2-#18+#100]Z[-#3∗#2+#2-#2/2]R#23F[#6∗#8/5]; (精铣螺旋下降入刀)

N46 Z[-#3∗#2-#2/2]I[-#1/2+#18-#100]F[#6∗#8]; (精铣螺旋下降铣一整圈)

N47 X[-#1/2+0.54∗#2+#18]Z[-#3∗#2-#2/2-#2/2]R#23F[#6∗#8∗2]; (精铣螺铣下降出刀)

N48 G00 X0Y0; (铣刀平移到刀中心与螺纹孔中心重合)

N49 G49 Z#11; (撤销长度补偿,铣刀底面上升到准备点)

N50 G52 X0 Y0; (取消局部坐标系)

N51 X0 Y0 M05; (铣刀平移到工件坐标系原点之上)

N52 M30;

PP613.MPF程序是适用于西门子802D系统的用整硬螺纹铣刀分三刀铣成右旋圆柱内螺纹的通用宏程序。

PP613.MPF

N01 R100=; 铣螺纹半径修正量。取正值,铣出的螺纹半径加大,取负值,铣出的螺纹半径减小

N02 R1=a; 螺纹公称直径,即精铣目标值

N03 R2=b; 螺距

N04 R3=c; 螺纹整圈数,用它代替深度

N05 R5=j; 单向精铣量

N06 R6=k; 整硬螺纹铣刀上的槽条数,即刃口排数(https://www.xing528.com)

N07 R7=d; 粗铣每排刃口每转进给量,选定

N08 R8=m; 精铣每排刃口每转进给量,选定

N09 R11=h; 准备点的Z值

N10 R17=s1; 粗铣主轴转速,选定

N11 R18=r; 铣刀刃尖回转公称半径

N12 R19=s2; 精铣主轴转速,选定

N13 R20=t; 刀具补偿号

N14 R24=x; 螺纹孔中心在工件坐标系中的X值

N15 R25=y; 螺纹孔中心在工作坐标系中的Y值

N21 R13=(0.54∗R2-R5)/SQRT(2);R13代表等截面积分配粗铣首刀的铣削深度,图中未标出

N22 R14=R13∗(SQRT(2)-1)+R5;R14代表等截面积分配粗铣末刀铣削深度加单向精铣量

N23 G54G90G95G40G00X0Y0;设定工件坐标系,用每转进给,平移到工件XY平面原点

N24 T1D=R20S=R17M03;指令刀具半径补偿和长度补偿号,主轴按粗铣的指定转速正转

N25 TRANSX=R24Y=R25;零点偏移

N26 X0Y0;铣刀平移到螺纹孔中心

N27 Z=R11;铣刀底面下降到准备点

N28 Z0;铣刀底面下降到工件上平面

N29 Z=-R3∗R2-R2/2-R2/2;铣刀底刃齿下降到粗铣入刀段起点所在平面

N30 G01X=-R1/2+0.54∗R2+R18F=5∗R6∗R7;铣刀平移到粗铣入刀段起点

N31 R21=R1/2-0.27∗R2-R18-R14/2+R100/2;R21代表粗铣首刀入刀段和出刀段的半径

N32 G03X=R1/2-R18-R14+R100Z=-R3∗R2-R2/2CR=R21F=R6∗R7/5; 粗铣首刀螺旋上升入刀

N33 Z=-R3∗R2+R2-R2/2I=-R1/2+R18+R14-R100F=R6∗R7; 粗铣首刀螺旋上升铣一整圈

N34 X=-R1/2+0.54∗R2+R18Z=-R3∗R2+R2∗3/2-R2/2CR=R21F=2∗R6∗R7; 粗铣首刀螺旋上升出刀

N35 G00X0Y0; 铣刀平移到刀中心与螺纹孔中心重合

N36 Z=-R3∗R2-R2/2-R2/2; 铣刀底刃齿下降到粗铣入刀段起点所在平面

N37 G01X=-R1/2+0.54∗R2+R18F=5∗R6∗R7; 铣刀平移到粗铣入刀段起点

N38 R22=R1/2-0.27∗R2-R18-R5/2+R100/2;R22代表粗铣末刀入刀段和出刀段的半径

N39 G03X=R1/2-R18-R5+R100Z=-R3∗R2-R2/2CR=R22F=R6∗R7/5; 粗铣末刀螺旋上升入刀

N40 Z=-R3∗R2+R2-R2/2 I=-R1/2+R18+R5-R100 F=R6∗R7; 粗铣末刀螺旋上升铣一整圈

N41 X=-R1/2+0.54∗R2+R18 Z=-R3∗R2+R2∗3/2-R2/2CR=R22F=2∗R6∗R7; 粗铣末刀螺旋上升出刀

N42 G00 X0 Y0 S=R19; 铣刀平移到刀中心与螺纹孔中心重合,主轴按精铣的指定转速转动

N43 G01 X=-R1/2+0.54∗R2+R18 F=5∗R6∗R8; 铣刀底刃齿平移到精铣入刀段起点

N44 R23=R1/2-0.27∗R2-R18+R100/2; R23代表精铣入刀段和出刀段的半径

N45 G02 X=R1/2-R18+R100Z=-R3∗R2+R2-R2/2 CR=R23F=R6∗R8/5; 精铣螺旋下降入刀

N46 Z=-R3∗R2-R2/2I=-R1/2+R18-R100F=R6∗R8; 精铣螺旋下降铣一整圈

N47 X=-R1/2+0.54∗R2+R18 Z=-R3∗R2-R2/2-R2/2 CR=R23F=2∗R6∗R8; 精铣螺铣下降出刀

N48 G00 X0 Y0; 铣刀平移到刀中心与螺纹孔中心重合

N49 Z=R11; 铣刀上升到准备点

N50 TRANS; 零点偏移注销

N51 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N52 M02

O613和PP613.MPF两个程序中的变量#100和R100是用来调节铣出螺纹直径大小的变量,在试铣前可预设为0。除此之外的14个变量/参数需要用户根据具体的尺寸和所选的工艺参数对其进行赋值。

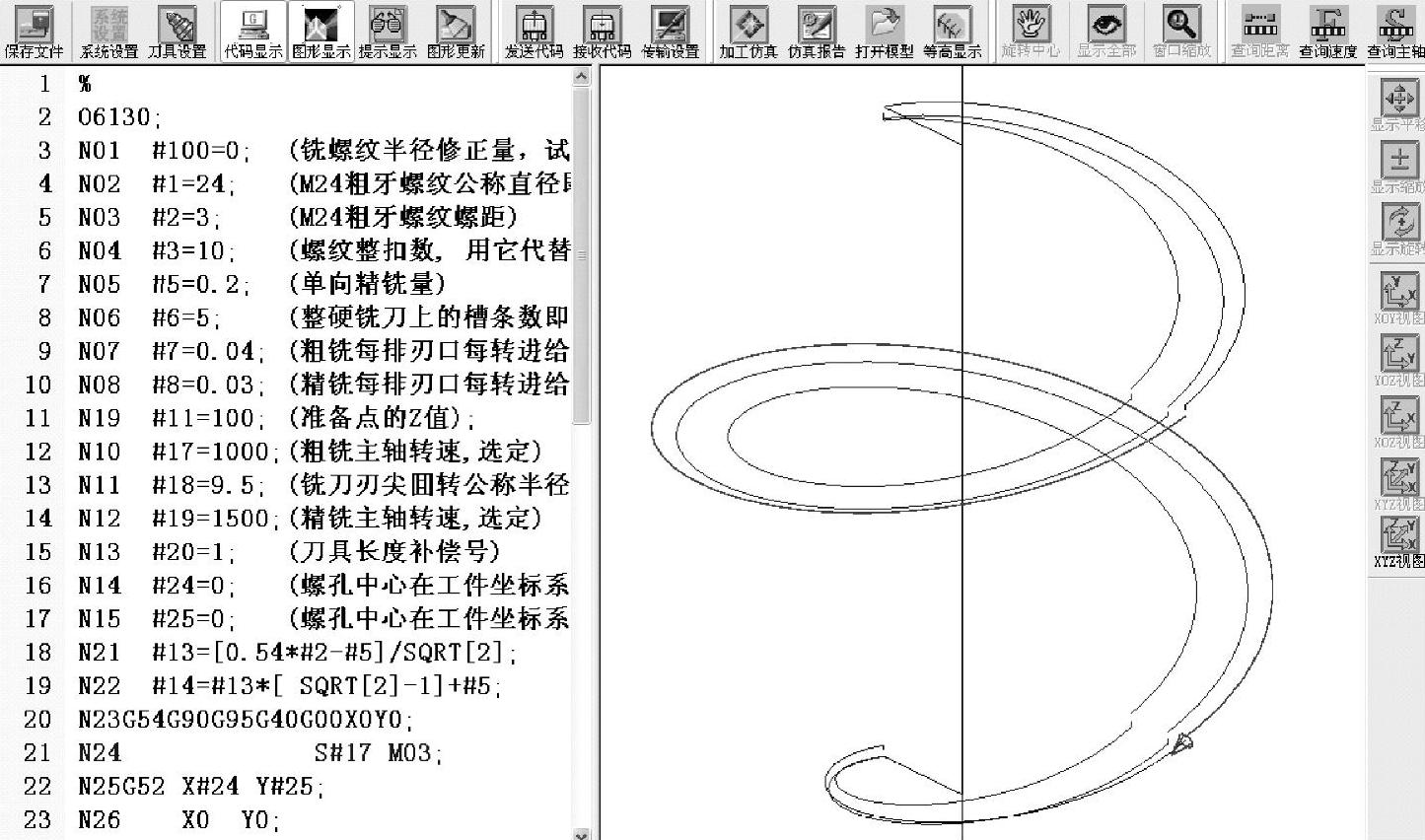

【例3】在40CrMo材质的工件上铣M24的粗牙内螺纹,使用M24×3规格的内螺纹铣刀。螺纹深度是30mm(10圈),单向精铣量取0.2mm,所用铣刀上的排屑槽有5条,粗铣每排刃口每转进给量取0.04mm,精铣每排刃口每转进给量取0.03mm,准备点取工件上平面之上100mm处,粗铣和精铣主轴转速分别取1000r/min和1500r/min,铣刀直径为ϕ19mm,刀具长度补偿号用1,螺纹孔中心与工件坐标系原点(XY平面)重合。按此条件给O613中N02~N15段内的14个变量赋值,并将赋值后的程序名命名为O6130,得到该程序的前15段为:

O6130;

N01 #100=0; (铣螺纹半径修正量,试切前初始设为0)

N02 #1=24; (M24粗牙螺纹公称直径,即精铣目标值)

N03 #2=3; (M24粗牙螺纹螺距)

N04 #3=10; (螺纹整圈数,用它代替深度)

N05 #5=0.2; (单向精铣量)

N06 #6=5; (整体硬质合金螺纹铣刀上的槽条数即刃口排数)

N07 #7=0.04; (粗铣每排刃口每转进给量,选定)

N08 #8=0.03; (精铣每排刃口每转进给量,选定)

N19 #11=100; (准备点的Z值)

N10 #17=1000; (粗铣主轴转速,选定)

N11 #18=9.5; (铣刀刃尖回转公称半径)

N12 #19=1500; (精铣主轴转速,选定)

N13 #20=1; (刀具长度补偿号)

N14 #24=0; (螺纹孔中心在工件坐标系中的X值)

N15 #25=0; (螺纹孔中心在工件坐标系中的Y值)

图6-27所示为执行O6130程序后的仿真轨迹放大(XOZ视图)。图中轨迹从里到外分别是粗铣首刀、粗铣末刀和精铣的轨迹。精铣轨迹上的箭头是向下的(执行N46段)。由于仿真时不能同时显示多个箭头,所以此图中粗铣两刀轨迹上向上的箭头没有显示打印出来。

图6-27 执行O6130程序后的仿真轨迹放大(XOZ视图)

在O613程序和PP613.MPF程序中用#5/R5代表单向精铣量。粗铣两刀径向切削量的分配用的是等截面积切削原则和计算公式(见N21和N22段)。这两刀合计单向切削量等于牙高减去单向精铣量。在这两个程序中,牙高没有单用一个变量来表示,而是用螺距乘以0.54来得到(见N21段)。此值既适用于米制普通螺纹,也适用于统一英制螺纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。