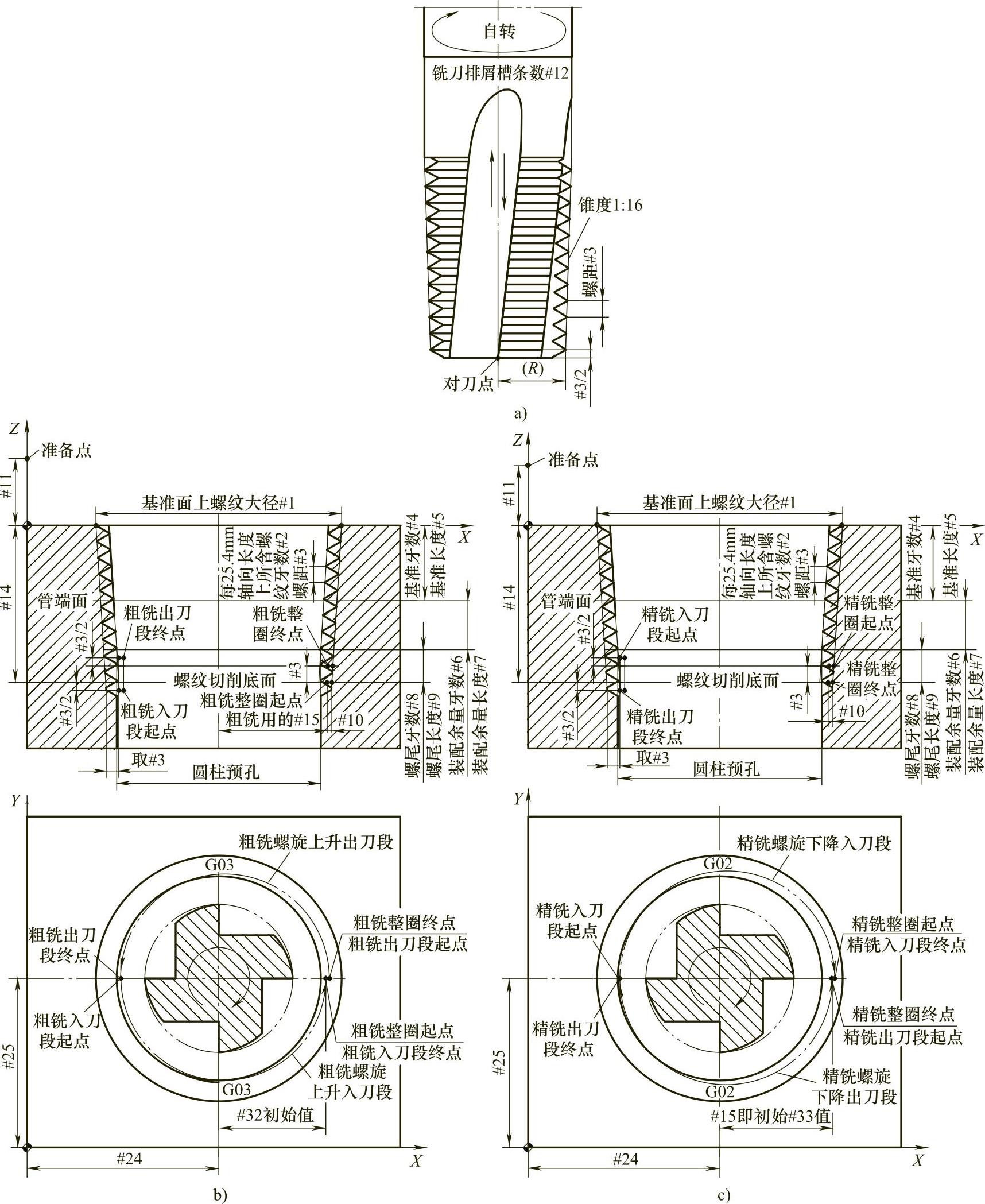

这里只介绍粗铣用顺铣、精铣用逆铣锥管内螺纹的方法,即先从下往上粗铣,接着从上往下精铣锥管内螺纹的方法。图6-6所示为用这种方法铣锥管内螺纹的编程用图。

O605程序是适用于发那科系统的用整硬螺纹铣刀从下住上粗铣,接着从上往下精铣锥管内螺纹的通用宏程序。

O605;

N01 #1=a; (基准面上螺纹大径,可从表1-8和表1-12查得)

N02 #2=b; (每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12查得)

N03 #4=i; (基准牙数,可从表1-8和表1-12查得)

N04 #6=k; (装配余量牙数,可从表1-8和表1-12查得)

N05 #8=e; (螺尾牙数,选定,一般取2)

N06 #10=p; (单向精铣量)

N07 #11=h; (准备点的Z值)

N08 #12=g; (铣刀上的排屑槽条数,即刃齿排数)

N09 #13=m1; (粗铣时每排刃齿每转进给量,选定)

N10 #23=m2; (精铣时每排刃齿每转进给量,选定)

N11 #18=s1; (粗铣时主轴转速S1,选定)

N12 #19=s2; (精铣时主轴转速S2,选定)

N13 #20=t; (刀具补偿号)

N14 #24=x; (螺纹孔中心在工件坐标系中的X值)

N15 #25=y; (螺纹孔中心在工件坐标系中的Y值)

N21 #21=ROUND[#1∗2]; (一圈分步数,也可不用此式,另外选定)

N22 #22=360/#21; (分步角Δα)

N23 #3=25.4/#2; (螺距)

N24 #5=#4∗#3; (基准长度)

N25 #7=#6∗#3; (装配余量长度)

N26 #9=#8∗#3; (螺尾长度)

N27 #14=#5+#7+#9; (螺纹总深)

N28 #15=#1/2-#14/32; (#15代表精铣时底刃齿在螺纹底面铣削时的半径值)

图6-6 用整硬螺纹铣刀异向分两刀铣成锥管内螺纹编程用图

a)刀具及其参数 b)粗铣从下往上铣(顺铣) c)粗铣从上往下铣(逆铣)

N29 #16=#3/#21; (粗铣每步Z向上升值、精铣每步Z向下降值)

N30 #17=#16/32; (粗铣每步半径增大值、精铣每步半径减小值)

N31 G54G90G95G40G00X0Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N32 D#20 S#18 M03; (指令刀具半径补偿号,主轴以粗铣的指定转速正转)

N33 G52 X#24 Y#Z5; (建立局部坐标系)

N34 X0 Y0; (铣刀平移到螺纹孔中心)

N35 G43 H#20 Z#11; (激活刀具长度补偿,铣刀底面下降到准备点)

N36 Z0; (铣刀底面下降到螺纹顶面)

N3 7#32=#15-#10; (#32代表粗铣时底刃齿铣削动点的半径值,此处赋初始值)

N38 Z[-#14-#3/2-#3/2]; (铣刀底刃齿下降到底刃齿粗铣入刀段起点所在的平面)

N39 G41G01X[-#32+#3] F[2∗#12∗#13]; (激活刀具半径补偿,铣刀平移到底刃齿粗铣入刀段起点)

N40 G03X#32Z[-#14-#3/2] R[#32-#3/2] F[#12∗#13/5];(粗铣螺旋上升入刀)

N41 #28=-#14-#3/2; (底刃齿铣螺纹起点的Z坐标值,此处赋初始值)

N42 #30=0; (动点的α角度值,此处赋初始值)

N43 WHILE[#30LT359.999]DO1; (粗铣循环头,若未铣够一整圈就在循环尾之间循环执行)

N44 #30=#30+#22; (粗铣此步终点的α角度值)

N45 #32=#32+#17; (粗铣此步终点的半径值)

N46 #28=#28+#16; (粗铣此步终点的Z坐标值)

N47 G03 X[#32∗COS[#30]Y[#32∗SIN[#30]]Z#28R[#32-#17/2]F[#12∗#13]; (粗铣螺旋上升走一步)

N48 END1; (粗铣循环尾)

N49 G03X[-#32+#3]Z[-#14+#3∗3/2-#3/2]R[#32-#3/2]F[2∗#12∗#13]; (粗铣螺旋上升出刀)

N50 G00G40X0Y0 S#19; (铣刀平移到刀中心与螺纹孔中心重合,主轴以精铣的指定转速正转)

N51 #33=#15;(#33代表精铣时底刃齿铣削一圈动点的半径值,此处赋初始值)

N52 G42 G01 X[-#33+#3]F[2∗#12∗#23]; (激活刀具半径补偿,铣刀平移到底刃齿精铣入刀段起点)

N53 G02 X#33Z[-#14+#3-#3/2]R[#33-#3/2]F[#12∗#23/5]; (精铣螺旋下降入刀)

N54 #28=-#14+#3-#3/2; (底刃齿铣螺纹起点的Z坐标值,此处赋初始值)

N55 #30=0; (动点的α角度值,此处赋初始值)

N56 WHILE[#30GT-359.999]DO1; (精铣循环头,若未铣够一整圈就在循环尾之间循环执行)

N57 #30=#30-#22; (精铣此步终点的α角度值)

N58 #33=#33-#17; (精铣此步终点的半径值)

N59 #28=#28-#16; (精铣此步终点的Z坐标值)

N60 G02X[#33∗COS[#30]]Y[#33∗SIN[#30]]Z#28R[#33+#17/2]F[#12∗#23]; (精铣螺旋下降走一步)

N61 END1; (精铣循环尾)

N62 G02X[-#33+#3]Z[#14-#3/2-#3/2]R[#33-#3/2]F[2∗#12∗#23];( 精铣螺旋下降出刀)

N63 G00 G40 X0 Y0; (铣刀平移到刀中心与螺纹孔中心重合)

N64 G49 Z#11; (撤销长度补偿,铣刀底面上升到起始位)

N65 G52 X0 Y0; (撤销局部坐标系)

N66 X0 Y0 M05; (铣刀平移到工件坐标系原点之上)

N67 M30;(https://www.xing528.com)

PP605.MPF程序是适用于西门子802D系统的用整硬螺纹铣刀从下往上粗铣,接着从上往下精铣锥管内螺纹的通用宏程序。

PP605.MPF

N01 R1=a; 基准面上螺纹大径,可从表1-8和表1-12中查得

N02 R2=b; 每25.4mm轴向长度上所含螺纹牙数,可从表1-8和表1-12中查得

N03 R4=i; 基准牙数,可从表1-8和表1-12中查得

N04 R6=k; 装配余量牙数,可从表1-8和表1-12中查得

N05 R8=e; 螺尾牙数,选定,一般取2

N06 R10=p; 单向精铣量

N07 R11=h; 准备点的Z值

N08 R12=g; 铣刀上的排屑槽条数,即刃齿排数

N09 R13=m1; 粗铣时每排刃齿每转进给量,选定

N10 R23=m2; 精铣时每排刃齿每转进给量,选定

N11 R18=s1; 粗铣时主轴转速S1,选定

N12 R19=s2; 精铣时主轴转速S2,选定

N13 R20=t; 刀具补偿号

N14 R24=x; 螺纹孔中心在工件坐标系中的X值

N15 R25=y; 螺纹孔中心在工件坐标系中的Y值

N21 R21=ROUND(R1∗2); R21代表一圈分步数,也可不用此式,另外选定

N22 R22=360/R21; R22代表分步角Δα

N23 R3=25.4/R2; R3代表螺距

N24 R5=R4∗R3; R5代表基准长度

N25 R7=R6∗R3; R7代表装配余量长度

N26 R9=R8∗R3; R9代表螺尾长度

N27 R14=R5+R7+R9; R14代表铣削总深

N28 R15=R1/2-R14/32; R15代表精铣时底刃齿在螺纹底面铣削时的半径值

N29 R16=R3/R21; R16代表每步Z向上升值

N30 R17=R16/32; R17代表每步半径增大值

N31 G54G90G95G40G00X0Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N32 T1 D=R20 S=R1 8M03; 指令刀具半径补偿和长度补偿号,主轴以粗铣的指定转速正转

N33 TRANS X=R24 Y=R25; 零点偏移

N34 X0Y0; 铣刀平移到螺纹孔中心

N35 Z=R11; 铣刀底面下降到准备点

N36 Z0; 铣刀底面下降到螺纹顶面

N37 R32=R15-R10; R32代表底粗铣时刃齿铣削动点的半径值,此处赋初始值

N38 Z=-R14-R3/2-R3/2; 铣刀底刃齿下降到底刃齿粗铣入刀段起点所在的平面

N39 G41G01X=-R32+R3F=2∗R12∗R13; 激活刀具半径补偿,铣刀平移到底刃齿粗铣入刀段起点

N40 G03 X=R32 Z=-R14-R3/2 CR=R32-R3/2 F=R12∗R13/5; 粗铣螺旋上升入刀

N41 R28=-R14-R3/2; 底刃齿铣螺纹起点的Z坐标值,此处赋初始值

N42 R30=0; 动点的α角度值,此处赋初始值

N43 WHILER30<359.999; 粗铣循环头,若未铣够一整圈就在循环尾之间循环执行

N44 R30=R30+R22; 粗铣此步终点的α角度值

N45 R32=R32+R17; 粗铣此步终点的半径值

N46 R28=R28+R16; 粗铣此步终点的Z坐标值

N47 G03X=R32∗COS(R30)Y=R32∗SIN(R30)Z=R28CR=R32-R17/2F=R12∗R13; 粗铣螺旋上升走一步

N48 ENDWHILE; 粗铣循环结束

N49 G03X=-R32+R3 Z=-R14+R3∗3/2-R3/2 CR=R32-R3/2F=2∗R12∗R13; 粗铣螺旋上升出刀

N50 G00G40X0Y0S=R19; 铣刀平移到刀中心与螺纹孔中心重合,主轴以精铣的指定转速正转

N51 R33=R15; R33代表精铣时底刃齿铣削一圈起点的半径值

N52 G42G01X=-R33+R3F=2∗R12∗R23; 激活刀具半径补偿,铣刀平移到底刃精铣 入刀段起点

N53 G02X=R33Z=-R14+R3-R3/2CR=R33-R3/2F=R12∗R23/5; 精铣螺旋下降入刀段

N54 R28=-R14+R3-R3/2; 底刃齿铣螺纹起点的Z坐标值,此处赋初始值

N55 R30=0; 动点的α角度值,此赋初始值

N56 WHILER30>-359.999; 精铣循环头,若未铣够一整圈就在循环尾之间循环执行

N57 R30=R30-R22; 精铣此步终点的α角度值

N58 R33=R33-R17; 精铣此步终点的半径值

N59 R28=R28-R16; 精铣此步终点的Z坐标值

N60 G02X=R33∗COS(R30)Y=R33∗SIN(R30)Z=R28CR=R33+R17/2F=R12∗R23; 精铣螺旋下降走一步

N61 ENDWHILE; 精铣循环结束

N62 G02X=-R33+R3Z=-R14-R3/2-R3/2 CR=R33-R3/2F=2∗R12∗R23; 铣精螺旋下降出刀

N63 G00 G40 X0 Y0; 铣刀平移到刀中心与螺纹孔中心重合

N64 Z=R11; 铣刀底面下降到准备点

N65 TRANS; 零点偏移注销

N66 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N67 M02

O605和PP605.MPF两个宏程序中都有15个变量/参数,使用时只要根据具体尺寸和所选的工艺参数给这15个变量/参数赋值即可。

还是加工例1,即在45钢工件上铣NPT 1内螺纹,如果用O605程序(从下往上粗铣和从上往下精铣),那么仿真轨迹与图6-5中的轨迹是一样的,只是内圈轨迹是逆时针螺旋向上,而外圈轨迹是顺时针螺旋向下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。