有一种钻头螺纹铣刀,可以用它连续完成钻底孔、锪倒角和铣内螺纹三种加工。加工常用规格粗牙螺纹和第一档细牙螺纹的这种标准刃具可以采购到。

1.合一加工用的刃具

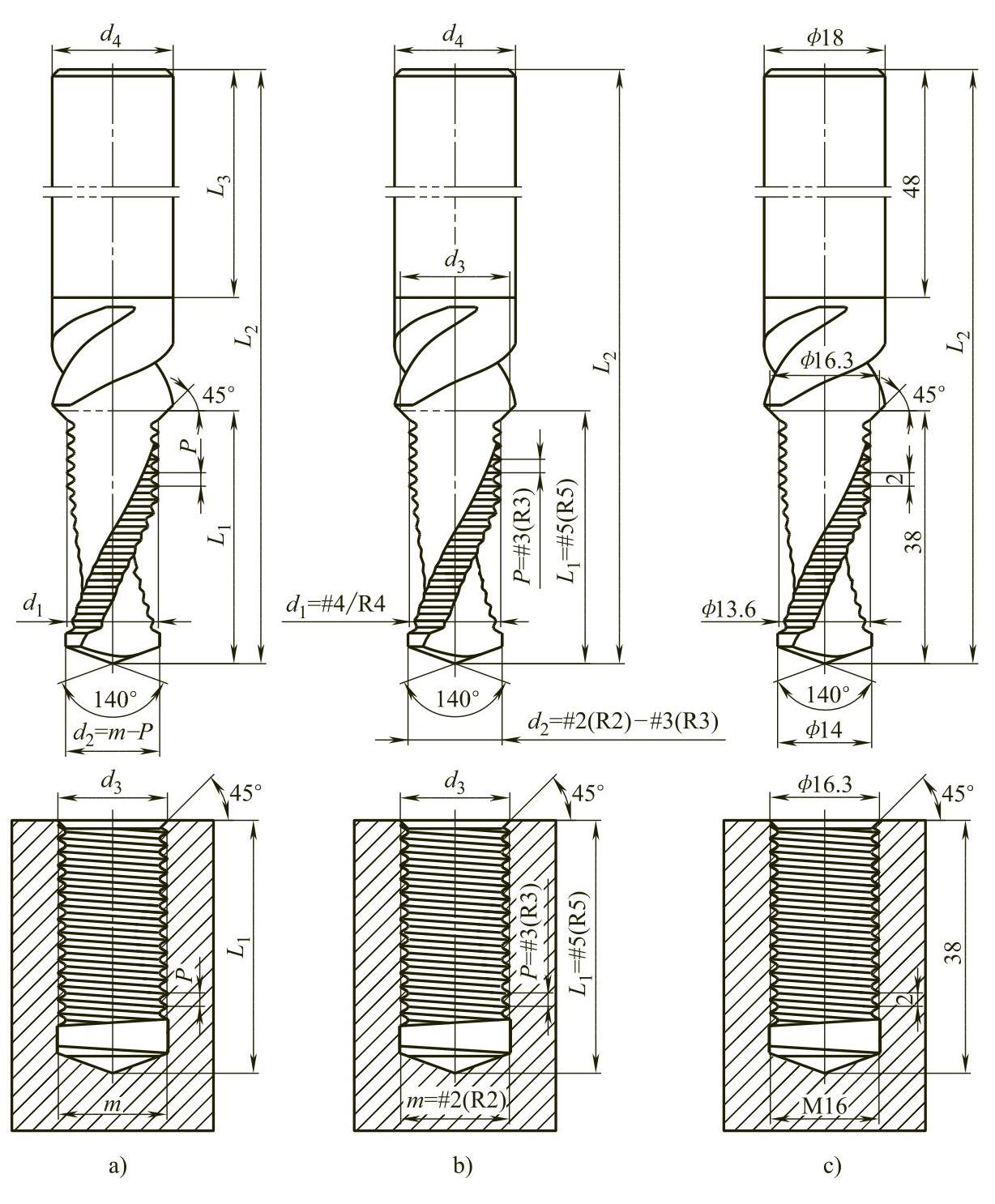

钻底孔、锪倒角和铣螺纹合一用的刃具常称为钻头螺纹铣刀。图5-28所示为用于钻底孔、锪倒角和铣螺纹的钻头螺纹铣刀。该刃具下端的一小段圆柱刃的回转直径等于相对应内螺纹的底孔直径。

2.合一加工的方法

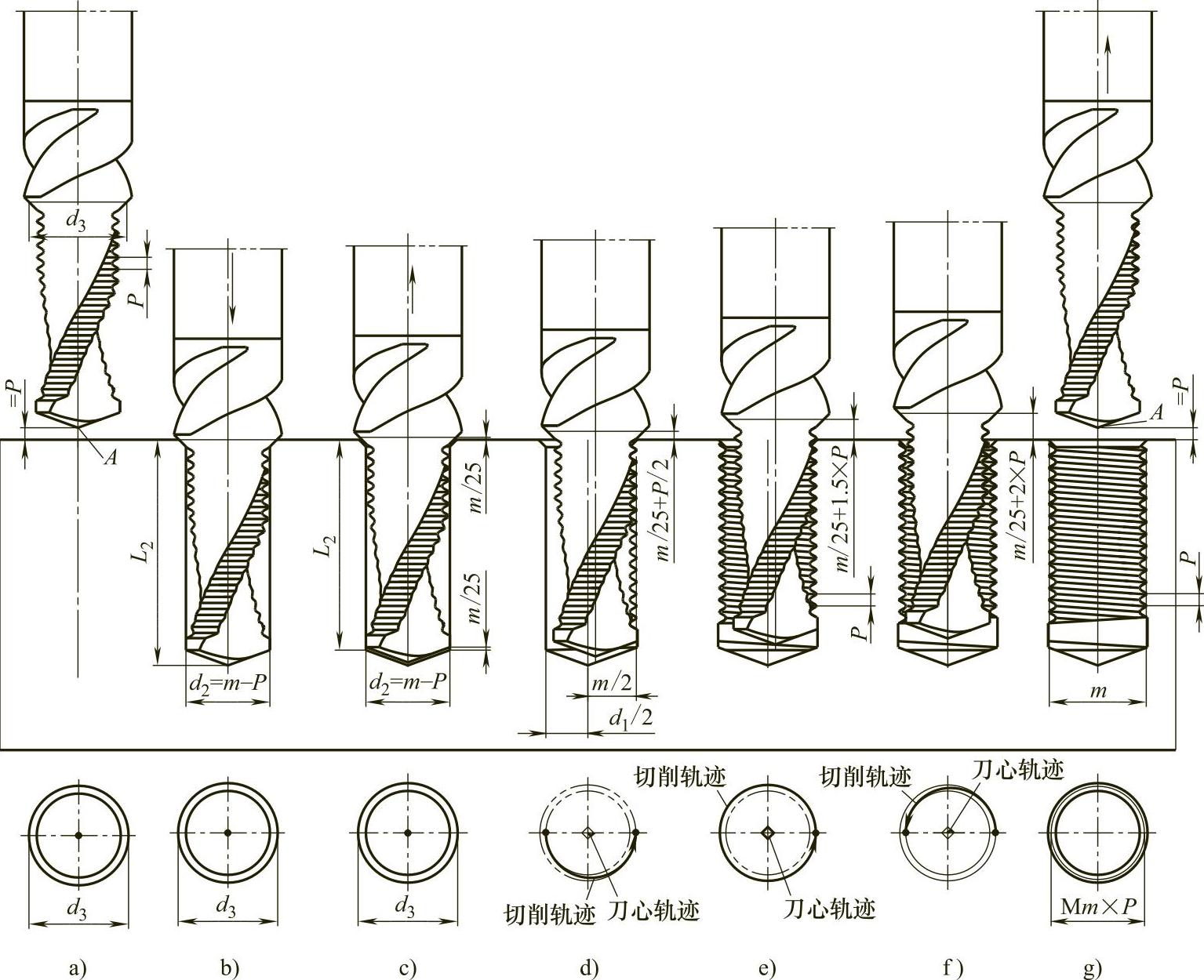

用钻头螺纹铣刀加工螺纹孔分7步,如图5-29所示。其中,铣螺纹由第4步螺旋上升半圈入刀、第5步铣一整圈和第6步螺旋上升半圈出刀完成,如图5-29d、e、f所示。在这3步的俯视图上把切削轨迹和刀心运动轨迹都画出来了。

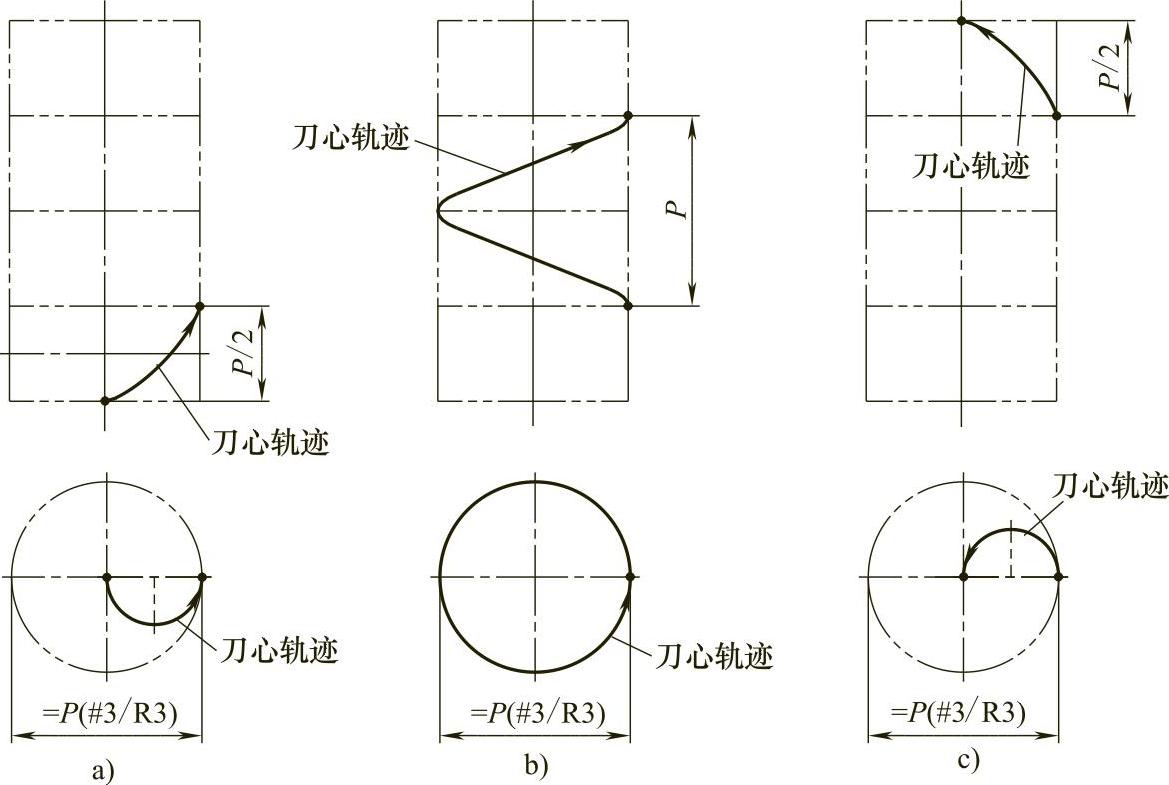

由于此场合不适合用G41指令编程(即不适合按切削轨迹编程),只能用刀心编程,所以这里把这3步中的刀心运动轨迹(XP平面投影)放大,如图5-30所示,并在其上标出相关尺寸。

O526程序是适用于发那科系统的做这种加工的通用宏程序。

O526;

N01 #100=; (#100为加工时螺纹半径的修调值,铣大半径用正值,铣小半径用负值)

N02 #2=m; (螺纹公称直径)

N03 #3=p; (螺距)

N04 #4=d1; (铣刀刃齿尖回转直径)

N05 #5=L1; (螺纹底孔深度)

N06 #9=f; (每转进给量,选定)

N07 #11=h; (准备点的Z值)

N08 #19=s; (主轴转速S,选定)

N09 #20=t; (刀具补偿号)

N10 #24=x; (螺纹孔中心在工件坐标系中的X值)

N11 #25=y; (螺纹孔中心在工件坐标系中的Y值)

N21G54G90G95G40G00X0Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N22 S#19M03; (主轴正转)

图5-28 用于钻螺纹底孔和铣螺纹的钻头螺纹铣刀

a)通用标注 b)编程用变量标注 c)钻M16×2的具体尺寸标注

图5-29 用钻头螺纹铣刀钻螺纹底孔和铣螺纹

a)到达准备点A b)钻底孔,倒角 c)向上抬起少许 d)螺旋上升半圈入刀 e)铣一整圈 f)螺旋上升半圈出刀 g)垂直抬刀到A点

图5-30 用钻头螺纹铣刀钻螺纹底孔和铣螺纹的7步中3步刀心轨迹放大

a)第4步螺旋上升半圈入刀编程轨迹 b)第5步螺旋上升铣一整圈编程轨迹 c)第6步螺旋上升半圈出刀编程轨迹

N23 G52 X#24 Y#25; (建立局部坐标系)

N24 X0 Y0; (铣刀平移到螺纹孔中心)

N25 G43 H#20Z#11; (激活刀具长度补偿,铣刀下降到准备点)

N26 Z#3; (第1步,铣刀下降到螺纹顶面之上一个螺距高)

N27 G01 Z-#5F#9; (第2步,钻底孔并锪倒角)

N28 G91 Z[#2/25]; (第3步,向上抬起少许,开始增量尺寸)

N29 G03 X[#3/2+#100]Z[#3/2]I[#3/4+#100/2]F[#9/4]; (第4步,螺旋上升半圈入刀)

N30 Z#3I[-#3/2-#100]F#9; (第5步,螺旋上升铣一整圈)

N31 X[-#3/2-#100]Z[#3/2]I[-#3/4-#100/2]F[#9∗2];(第6步,螺旋上升半圈出刀)

N32 G90 G00 Z#3; (第7步,垂直抬刀到A点,恢复绝对尺寸)

N33 G49 Z#11; (撤销长度补偿,铣刀上升到起始位)

N34 G52 X0 Y0; (取消局部坐标系)

N35 X0 Y0 M05; (铣刀平移到工件坐标系原点)

N36 M30;

PP526.MPF程序是适用于西门子802D系统的做这种加工的通用宏程序。

PP526.MPF

N01 R100=; R100为加工时螺纹半径的修调值,欲修大用正值,欲修小用负值

N02 R2=m; 螺纹公称直径

N03 R3=p; 螺距

N04 R4=d1; 铣刀刃齿尖回转直径

N05 R5=L1; 螺纹底孔深度

N06 R9=f; 每转进给量,选定

N07 R11=h; 准备点的Z值

N08 R19=s; 主轴转速S,选定

N09 R20=t; 刀具补偿号

N10 R24=x; 代表底孔中心在工件坐标系中的X坐标值

N11 R25=y; 代表底孔中心在工件坐标系中的Y坐标值

N21 G54G17G90G95G40G49G00X0Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N22 T1D=R20S=R19M03; 指令刀具半径补偿和长度补偿号,主轴正转

N23 TRANSX=R24Y=R25; 零点偏移

N24 X0 Y0; 铣刀平移到螺纹孔中心

N25 Z=R11; 铣刀下降到准备点(https://www.xing528.com)

N26 Z=R3; 第1步,铣刀下降到螺纹顶面之上一个螺距高

N27 G01Z=-R5F=R9;第2步,钻底孔并锪倒角

N28 G91 G00 Z=R2/25; 第3步,向上抬起少许,开始增量尺寸

N29 G03 X=R3/2+R100Z=R3/2I=R3/4+R100/2F=R9/4;第4步,螺旋上升半圈入刀

N30 Z=R3I=R3/2-R100F=R9; 第5步,螺旋上升铣一整圈

N31 X=-R3/2-R100Z=R3/2I=-R3/4-R100/2F=R9∗2;第6步,螺旋上升半圈出刀

N32 G90 G00 Z=R3; 第7步,垂直抬刀到A点,恢复绝对尺寸

N33 Z=R11; 铣刀上升到准备点

N34 TRANS; 零点偏移注销

N35 X0 Y0 M05铣; 刀平移到工件坐标系原点之上

N36 M02

O526和PP526.MPF两个宏程序中都有11个变量。其中第一个变量不可缺,否则铣出螺纹中径的大小就无法调节。试切首件时此变量应预赋0值,检验铣出螺纹的中径后再微调此变量值:铣大半径就加大此值,铣小半径(当然是指下一个工件)就减小此值。

程序中的进给量是以铣一整圈螺纹时的进给量#9/R9为基准进给量。N27段钻底孔用的是基准进给量,使用时可根据实际情况按比例增减。例如可根据需要把N27段中的F字改为F[2∗#9]或F=2∗R9,也可以根据需要将此F字改为F[#9/2]或F=R9/2,等。

使用时只要根据具体情况给以上两个通用宏程序中的变量赋值即可。以图5-28c所示加工M16粗牙螺纹为例,基准进给量取0.1mm/r,准备点的Z值取100mm,用1号刀补且工件坐标系XY平面原点就在螺纹孔中心。把这些数据给O526程序中相应的变量赋值,赋值后将程序改名为O5260,前11段为:

O5260;

N01 #100=0; (#100为加工时螺纹半径的修调值,铣大半径用正值,铣小半径用负值)

N02 #2=16; (螺纹公称直径)

N03 #3=2; (螺距)

N04 #4=13.6; (铣刀刃齿尖回转直径)

N05 #5=38; (螺纹底孔深度)

N06 #9=0.1; (每转进给量,选定)

N07 #11=100; (准备点的Z值)

N08 #19=1000; (主轴转速S,选定)

N09 #20=1; (刀具补偿号)

N10 #24=0; (螺纹孔中心在工件坐标系中的X值)

N11 #25=0; (螺纹孔中心在工件坐标系中的Y值)

宏程序中变量数较多的原因之一是假定螺纹孔中心不在工件坐标系的XY平面原点,之二是为了用它应付多种情况。总之,是为了增加程序的通用性。

如果不要求通用性好,那么加工某个螺纹时程序中用一个变量就可以,如O527程序和PP527.MPF程序,它们分别适用于发那科系统和西门子802D系统,用于加工M16粗牙螺纹。

O527;

N01 #1=0; (#1为加工时螺纹半径的修调值,铣大半径用正值,铣小半径用负值)

N21 G54G90G95G40G00X0Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N22 S1000 M03; (主轴正转)

N24 X0 Y0; (铣刀平移到螺纹孔中心)

N25 G43 H1 Z100; (激活刀具长度补偿,铣刀下降到准备点)

N26 Z2; (第1步,铣刀下降到螺纹顶面之上一个螺距高)

N27G01 Z-38 F0.1; (第2步,钻底孔并锪倒角)

N28G91 Z0.64; (第3步,向上抬起少许,开始增量尺寸)

N29G03X[1+#1]Z1I[0.5+#1/2]F0.025;(第4步,螺旋上升半圈入刀)

N30 Z2I[-1-#1]F0.1; (第5步,螺旋上升铣一整圈)

N31X[-1-#1]Z1I[-0.5-#1/2]F0.2; (第6步,螺旋上升半圈出刀)

N32G90 G00 Z2; (第7步,垂直抬刀到A点,恢复绝对尺寸)

N33G49 Z100; (撤销长度补偿,铣刀上升到起始位)

N35 X0 Y0 M05; (铣刀平移到工件坐标系原点之上)

N36M30;

PP527.MPF

N01 R1=0; R1为加工时螺纹半径的修调值,铣大半径用正值,铣小半径用负值

N21 G54G90G95G40G00X0Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N22 S1000 M03; 主轴正转

N24 X0 Y0; 铣刀平移到螺纹孔中心

N25 Z100; 铣刀下降到准备点

N26 Z2; 第1步,铣刀下降到螺纹顶面之上一个螺距高

N27 G01 Z-38F0.1; 第2步,钻底孔并锪倒角

N28 G91 Z0.64; 第3步,向上抬起少许,开始增量尺寸

N29 G03X=1+R1Z1I=0.5+R1/2F0.025; 第4步,螺旋上升半圈入刀

N30 Z2I=-1-R1F0.1; 第5步,螺旋上升铣一整圈

N31 X=-1-R1Z1I=-0.5-R1/2F0.2; 第6步,螺旋上升半圈出刀

N32 G90G00Z2;第7步,垂直抬刀到A点,恢复绝对尺寸

N33 Z100; 撤销长度补偿,铣刀上升到起始位

N35 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N36 M02

极端地说,用不含变量的数控程序加工也是可以的,只是每修调一次中径要修改N29~N31段中5个数据。这样做不但麻烦而且容易出错,所以作者不建议采用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。