1.铣锥管内螺纹

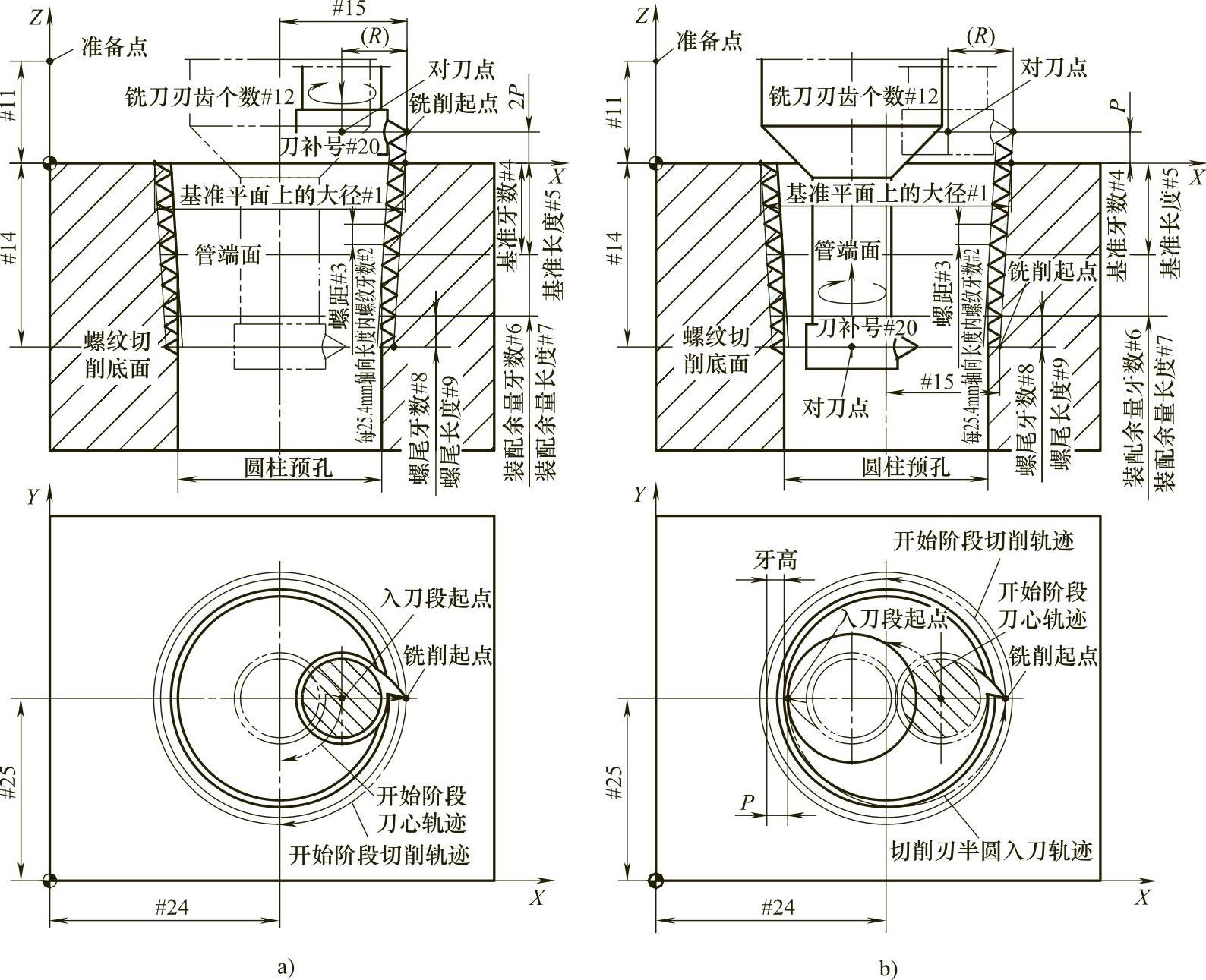

用横向刃齿螺纹铣刀铣锥管内螺纹时可用从上往下铣和从下往上铣两种方法,如图5-13所示。

对于右旋螺纹(圆锥螺纹一般都是右旋旋向),从上往下铣是逆铣,反之是顺铣,加工时可根据工艺需要来选择。

一般来说,铣英制或米制锥管螺纹较多。无论是英制还是米制,锥管螺纹的锥度都是1∶16(斜度1∶32),锥度约为3.5798°。

1)先讨论从上往下铣(见图5-13a),选择铣削起点距离顶面2P。

O516程序是适用于发那科系统的用横向刃齿螺纹铣刀从上往下铣锥管内螺纹的通用宏程序。

O516;

#1=a; (基准平面上的大径,可从表1-8和表1-12中查得)

#2=b; (每25.4mm轴向长度内所包含的螺纹牙数,可从表1-8和表1-12中查得)

图5-13 用横向刃齿螺纹铣刀铣锥管内螺纹

a)从上往下铣,用直线入刀 b)从下往上铣,用平面半圆弧入刀

#4=i; (基准牙数,可从表1-8和表1-12中查得)

#6=k; (装配余量牙数,可从表查得)

#8=e; (螺尾牙数,选定,一般取2)

#11=h; (准备点的Z坐标值)

#12=g; (铣刀的刃齿个数)

#13=m; (每刃每转进给量,选定)

#19=s; (主轴转速S,选定)

#20=t; (刀具补偿号)

#24=x; (螺纹孔中心在工件坐标系中的X值)

#25=y; (螺纹孔中心在工件坐标系中的Y值)

N01 #10=ROUND[166/#1]; (分步角Δα,也可不用此式,即另外选定)

N02 #3=25.4/#2; (螺距)

N03 #5=#4∗#3; (基准长度)

N04 #7=#6∗#3; (装配余量长度)

N05 #9=#8∗#3; (螺尾长度)

N06 #14=#5+#7+#9; (铣削总深)

N07 #15=#1/2+2∗#3/32; (铣削起点的半径值)

N08 #16=#10/360∗#3; (每步Z向下降值)

N09 #17=#16/32; (每步半径减小值)

N11 G54G90G95G40G00X0Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N12 D#20 S#19 M03; (指令刀具半径补偿号,主轴正转)

N13 G52 X#24 Y#25; (建立局部坐标系)

N14 X0 Y0; (铣刀平移到螺纹孔中心)

N15 G43 H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点)

N16 Z[2∗#3]; (铣刀下降到铣削起始点所在的平面)

N17 G42X#15; (激活刀具半径补偿,铣刀平移到铣削起点)

N18 #30=0; (动点的α角度值,此处赋初始值)

N19 #21=2∗#3; (动点的Z坐标值,此处赋初始值)

N20 WHILE[#21GT-#14]DO1; (切削螺纹循环开始)

N21 #30=#30-#10; (本步终点的α角度值)

N22 #15=#15-#17; (本步终点的半径值)

N23 #21=#21-#16; (本步终点的Z坐标值)

N24 G02 X[#15∗COS[#20]]Y[#15∗SIN[#20]]Z#21R[#15+#17/2]F[#12∗#13]; (螺旋插补走一步)

N25 END1; (循环结束)

N26 G00 G40 X0 Y0; (铣刀平移,与螺纹孔中心重合)

N27 Z[#11/2]; (铣刀上升到平面之上)

N28 G52 X0 Y0; (撤销局部坐标系)

N29 X0 Y0; (铣刀平移到工件坐标系原点之上)

N30 G49 Z#11M05;(撤销长度补偿,铣刀上升到起始位)

N31 M30;

PP516.MPF程序是适用于西门子802D系统的用横向刃齿螺纹铣刀从上往下铣锥管内螺纹的通用宏程序。

PP516.MPF

R1=a; R1代表基面螺纹大径,可从表1-8和表1-12中查得

R2=b; R2代表每25.4mm轴向长度内所包含的螺纹牙数,可从表1-8和表1-12中查得

R4=i; R4代表基准牙数,可从表1-8和表1-12中查得

R6=k; R6代表装配余量牙数,可从表1-8和表1-12中查得

R8=e; R8代表螺尾牙数,选定,一般取2

R11=h: R11代表准备点的Z值

R12=g; R12代表铣刀的刃齿个数

R13=m; R13代表每刃每转进给量,选定

R19=s; R19代表主轴转速S,选定

R20=t; R20代表刀具补偿号

R24=x; R24代表螺纹孔中心在工件坐标系中的X值

R25=y; R25代表螺纹孔中心在工件坐标系中的Y值

N01 R10=ROUND(166/R1); R10代表分步角Δα,可用此式,也可另外选定

N02 R3=25.4/R2; R3代表螺距

N03 R5=R4∗R3; R5代表基准长度

N04 R7=R6∗R3; R7代表装配余量长度

N05 R9=R8∗R3; R9代表螺尾长度

N06 R14=R5+R7+R9; R14代表铣削总深

N07 R15=R1/2+2∗R3/32; R15代表铣削起点的半径值

N08 R16=R10/360∗R3; R16代表每步Z向下降值

N09 R17=R16/32; R17代表每步半径减小值

N11 G54G90G95G40G00X0Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N12 T1D=R20S=R19M03; 指令刀具半径补偿和长度补偿号,主轴正转

N13 TRANSX=R24Y=R25; 零点偏移

N14 X0Y0; 铣刀平移到螺纹孔中心

N15 Z=R11; 铣刀下降到准备点

N16 Z=2∗R3; 铣刀下降到铣削起始点所在的平面

N17 G42X=R15; 激活刀具半径补偿,使铣刀平移到铣削起点

N18 R30=0; 动点的α角度值,此处赋初始值

N19 R21=2∗R3; 动点的Z坐标值,此处赋初始值

N20 WHILER21>-R14; 切螺纹循环开始

N21 R30=R30-R10; 本步终点的α角度值

N22 R15=R15-R17; 本步终点的半径值

N23 R21=R21-R16; 本步终点的Z坐标值

N24 G02X=R15∗COS(R30)Y=R15∗SIN(R30)Z=R21CR=R15+R17/2F=R12∗R13; 螺旋插补走一步

N25 ENDWHILE; 循环结束

N26 G00 G40 X0 Y0; 平移到刀中心与螺孔中心重合

N27 Z=R11; 铣刀上升到准备点

N28 TRANS; 零点偏移注销

N29 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

N30 M02

国标中对60°密封锥管螺纹(NPT螺纹)和55°密封锥管螺纹(螺距)规定的是每25.4mm轴向长度内所包含的螺纹牙数,基准长度和装配余量给的也是牙数,所以铣这两种内螺纹时直接使用这两个程序之一即可。而对米制锥管螺纹,螺距是以长度规定,基准长度)和装配余量也是以长度规定,在这种情况下螺尾也取长度,所以铣米制锥管内螺纹时应把上述两个程序中的#2/R2、#4/R4、#6/R6和#8/R8这4段删掉,直接给N02、N03、N04和N05段中的#3/R3、#5/R5、#7/R7、#9/R9赋值。

O516程序和PP516.MPF程序中的分步角#10/R10也就是每走一步的度数。此值取得太大会

影响精度,太小则存在来不及算的可能性。作者建议在3~12°范围内选取。铣直径小的螺纹时可

把此值取得略大些,反之取得略小些。在这两个程序中,作者建议取值原则如下:当铣尺寸代号为1/2的锥管螺纹时,此值取8°,大于此规格时减小取值,小于此规格时加大此值。

在O516程序和PP516.MPF程序中,入刀段和出刀段分别是离开和朝向螺纹孔中心的平面直线段。

2)再讨论从下往上铣锥管内螺纹(见图5-13b),采用平面半圆弧入刀。O517程序是适用发那科系统的通用宏程序。

O517;

#1=a; (基准平面上的大径,可从表1-8和表1-12中查得)

#2=b; (每25.4mm轴向长度内所包含的螺纹牙数,可从表1-8和表1-12中查得)

#4=i; (基准牙数,可从表1-8和表1-12中查得)

#6=k; (装配余量牙数,可从表1-8和表1-12中查得)

#8=e; (螺尾牙数,选定,一般取2)

#11=h; (准备点的Z值)

#12=g; (铣刀的刃齿个数)

#13=m; (每刃每转进给量,选定)

#19=s; (主轴转速S,选定)

#20=t; (刀具补偿号)

#24=x; (螺纹孔中心在工件坐标系中的X值)

#25=y; (螺纹孔中心在工件坐标系中的Y值)

N01 #10=ROUND[166/#1] (分步角Δα,也可不用此式,可另外选定)

N02 #3=25.4/#2; (螺距)

N03 #5=#4∗#3; (基准长度)

N04 #7=#6∗#3; (装配余量长度)

N05 #9=#8∗#3; (螺尾长度)

N06 #14=#5+#7+#9; (铣削总深)

N07 #15=#1/2+2∗#3; (铣削起点的半径值)

N08 #16=#10/360∗#3; (每步Z向上升值)

M09 #17=#16/32; (每步半径增大值)

N11 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N12 D#20 S#19 M03; (指令刀具半径补偿号,主轴正转)

N13 G52 X#24 Y#25; (建立局部坐标系)

N14 X0 Y0; (铣刀平移到螺纹孔中心)

N15 G43 H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点)

N16 Z0; (铣刀下降到螺纹顶平面)

N17 Z-#14; (铣刀下降到螺纹底平面)

N18 G41X[-#15+#3]; (激活刀具半径补偿,铣刀平移到入刀段起点)

N19 G03 X#15 R[#15-#3/2]F[#12∗#13]; (在底平面半圆半圆弧入刀)

N20 #30=0; (动点的α角度值,此处赋初始值)

N21 #21=-#14; (动点的Z坐标值,此处赋初始值)

N22 WHILE[#21LT#3]DO1; (切削螺纹循环开始)

N23 #30=#30+#10; (本步终点的α角度值)

N24 #15=#15+#17; (本步终点的半径值)

N25 #21=#21+#16; (本步终点的Z坐标值)

N26 G03X[#15∗COS[#30]]Y[#15∗SIN[#30]]Z#21R[#15-#17/2]F[#12∗#13]; (螺旋插补走一步)

N27 END1; (循环结束)

N28 G00 G40 X0 Y0; (铣刀平移到与螺纹孔中心重合)

N29 G49 Z#11; (撤销长度补偿,铣刀上升到起始位)

N30 G52 X0 Y0; (撤销局部坐标系)

N31 X0 Y0 M05; (铣刀平移到工件坐标系原点之上)

N32 M30;

PP517.MPF是适用于西门子802D系统的通用宏程序。

PP517.MPF

R1=a; (R1代表基准面螺纹直径,可从表1-8和表1-12中查得)

R2=b; (R2代表每25.4mm轴向长度内所包含的螺纹牙数,可从表1-8和表1-12中查得)

R4=i; (R4代表基准牙数,可从表1-8和表1-12中查得)

R6=k; (R6代表装配余量牙数,可从表1-8和表1-12中查得)

R8=e; (R8代表螺尾牙数,选定,一般取2)

R11=h; (R11代表准备点的Z值)

R12=g; (R12代表铣刀的刃齿个数)

R13=m; (R13代表每刃每转进给量,选定)

R19=s; (R19代表主轴转速S,选定)

R20=t; (R20代表刀具补偿号)

R24=x; (R24代表螺纹孔中心在工件坐标系中的X值)

R25=y; (R25代表螺纹孔中心在工件坐标系中的Y值)

N01 R10=ROUND(166/R1); (R10代表每步度数Δα,可用此式,也可另外选定)

N02 R3=25.4/R2; (R3代表螺距)

N03 R5=R4∗R3; (R5代表基准长度)

N04 R7=R6∗R3; (R7代表装配余量长度)

N05 R9=R8∗R3; (R9代表螺尾长度)

N06 R14=R5+R7+R9; (R14代表铣削总深)

N07 R15=R1/2+2∗R3/32; (R15代表铣削起点的半径值)

N08 R16=R10/360∗R3; (R16代表每步Z向下降值)

N09 R17=R16/32; (R17代表每步半径减小值)(https://www.xing528.com)

N11 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N12 T1 D=R20 S=R19 M03; (指令刀具半径补偿和长度补偿号,主轴正转)

N13 TRANS X=R24Y=R25; (零点偏移)

N14 X0Y0; (铣刀平移到螺纹孔中心)

N15 Z=R11; (铣刀下降到准备点)

N16 Z=2∗R3; (铣刀下降到铣削起始点所在的平面)

N17 G42X=R15; (激活刀具半径补偿,铣刀平移到铣削起点)

N18 R30=0; (动点的α角度值,此处赋初始值)

N19 R21=2∗R3; (动点的Z坐标值,此处赋初始值)

N20 WHILER21<R3; (切削螺纹循环开始)

N21 R30=R30+R10; (本步终点的α角度值)

N22 R15=R15+R17; (本步终点的半径值)

N23 R21=R21+R16; (本步终点的Z坐标值)

N24 G02X=R15∗COS(R30)Y=(R15∗SIN(R30)Z=R21CR=R15+R17/2F=R12∗R13; (螺旋插补走一步)

N25 ENDWHILE; (循环结束)

N26 G00 G40 X0 Y0; (铣刀平移到与螺孔中心重合)

N27 Z=R11; 铣刀上升到准备点

N28 TRANS; 零点偏移注销

N29 X0 Y0 M05; 铣刀平移到工件坐标系原点之上

M30 M02

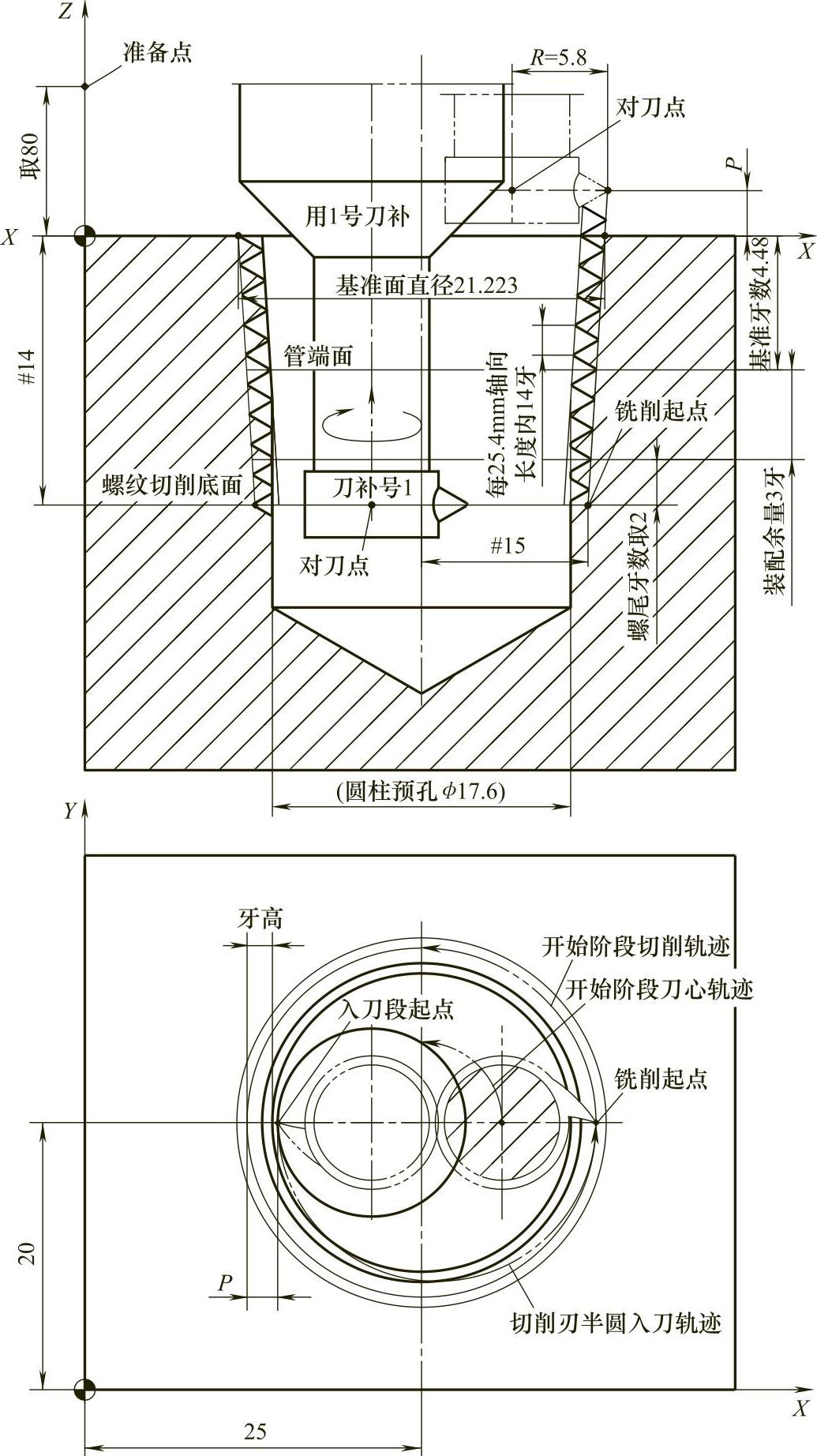

O517程序和PP517.MPF程序的使用方法与前述O516程序和PP516.MPF相同。下面举一个作者曾经历过的铣削尺寸代号为1/2的NPT内螺纹的例子,如图5-14所示。有一把用来车NPT 1/2内螺纹的车刀,而这里几个NPT 1/2内螺纹只能用铣削方法加工,于是借用了这把车刀。此车刀刃尖的回转半径是5.8mm(样本上标明的)。从本书的表1-8中查得,此规格螺纹在基准平面内的大径是21.223mm,螺距是每25.4mm轴向长度内含有螺纹14牙、基准圈数4.48、装配余量为3牙,把这4个值分别赋给O517程序中的#1、#2、#4和#6。螺尾牙数选2,准备点选在顶面之上80mm处,铣刀只有一个刃齿,每刃每转进给量取0.06mm,主轴转速取1500r/min,刀具补偿号用1,螺纹孔中心在工件坐标系中的X、Y向距离分别为25mm和20mm。把这8个值分别赋给#8、#11、#12、#13、#19、#20、#24和#25,得到O517程序的前12段如下:

#1=21.224; (基面螺纹大径)

#2=14; (每25.4mm轴向长度内所含螺纹牙数)

#4=4.48; (基准牙数)

#6=3; (装配余量牙数)

#8=2; (螺尾牙数)

#11=80; (准备点的Z值)

#12=1; (铣刀的刃齿个数)

#13=0.06; (每刃每转进给量)

#19=1500; (主轴转速S)

#20=1; (刀具补偿号)

#24=25; (螺纹孔中心在工件坐标系中的X值)

#25=20; (螺纹孔中心在工件坐标系中的Y值)

图5-14 用单刃螺纹铣刀从下往上铣NPT 1/2内螺纹例图

由此O517程序就可用来加工此螺纹。当然,先要对刀和设定坐标系,Z向原点设在工件顶面上。注意刀具上的Z向对刀点不是选在刀具底面上(见图5-14)。

试铣第一个孔的过程是:将1号刀补栏内的铣刀半径R值设为6.0(比公称值5.8略大),运行程序试铣后用螺纹塞规检测。这时螺纹孔径应不够大。根据检测的情况,在略减小R半径设定值后再试铣,铣后再检测。这样反复做几次,直到检测合格。从加工第二个相同孔开始,就可以用铣第一个孔时最终的R设定值直接铣削。

在生产中,常能遇到铣NPT内锥螺纹的情况。用横向刃齿螺纹铣刀铣此制式内螺纹的规格一般为1/4~2。作者编制了一个在此规格范围内不用查表就可铣削的通用宏程序O518,适用于发那科系统,所用刀具为横向刃齿(例如单齿)螺纹铣刀。

O518;

#30=v; (NPT锥管螺纹的规格即代号)

IF[#30EQ1/4]THEN #1=13.616; (此#1代表NPT 1/4螺纹在基准面上的大径)

IF[#30EQ3/8]THEN #1=17.055; (此#1代表NPT 3/8螺纹在基准面上的大径)

IF[#30EQ1/2]THEN #1=21.224; (此#1代表NPT 1/2螺纹在基准面上的大径)

IF[#30EQ3/4]THEN #1=26.569; (此#1代表NPT 3/4螺纹在基准面上的大径)

IF[#30EQ1]THEN #1=33.228; (此#1代表NPT 1螺纹在基准面上的大径)

IF[#30EQ1.25]THEN #1=41.985; (此#1代表NPT 11/4螺纹在基准面上的大径)

IF[#30EQ1.5]THEN #1=48.054; (此#1代表NPT 11/2螺纹在基准面上的大径)

IF[#30EQ2]THEN #1=60.092; (此#1代表NPT 2螺纹在基准面上的大径)

IF[#30EQ1/4]THEN #2=18; (此#2代表NPT 1/4螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ1/2]THEN #2=14; (此#2代表NPT 1/2螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ3/4]THEN #2=14; (此#2代表NPT 3/4螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ1]THEN #2=11.5; (此#2代表NPT 1螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ1.25]THEN #2=11.5; (此#2代表NPT 11/4螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ1.5]THEN #2=11.5; (此#2代表NPT 11/2螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ2]THEN #2=11.5; (此#2代表NPT 2螺纹的每25.4mm轴向长度上所含牙数)

IF[#30EQ1/4]THEN #4=4.10; (此#4代表NPT 1/4螺纹的基准牙数)

IF[#30EQ3/8]THEN #4=4.32; (此#4代表NPT 3/8螺纹的基准牙数)

IF[#30EQ1/2]THEN #4=4.48; (此#4代表NPT 1/2螺纹的基准牙数)

IF[#30EQ3/4]THEN #4=4.75; (此#4代表NPT 3/4螺纹的基准牙数)

IF[#30EQ1]THEN #4=4.60; (此#4代表NPT 1螺纹的基准牙数)

IF[#30EQ1.25]THEN #4=4.83; (此#4代表NPT 11/4螺纹的基准牙数)

IF[#30EQ1.5]THEN #4=4.83; (此#4代表NPT 11/2螺纹的基准牙数)

IF[#30EQ2]THEN #4=5.01; (此#4代表NPT 2螺纹的基准牙数)

#6=3;(装配余量圈数,1/4~2规格的都是3牙) (此程序余下部分同O517程序中的N06~N32段)

此宏程序的基础部分与O517程序的基础部分完全相同,只是用上述25段(程序)把O517程序中的开头4段替换掉。

使用时,除了变量#11、#12、#13、#19、#20、#24和#25需要根据实际情况赋值外,只要把要加工的NPT管螺纹的规格(值)赋给N01段中的#30即可。

例如,铣图5-14所示NPT 1/2内螺纹。准备点选在顶面之上80mm处,铣刀只有一个刃齿,每刃每转进给量取0.06mm,主轴转速取1500r/min,刀具补偿号用1,螺纹孔中心在工件坐标系中的X向、Y向距离分别为25mm和20mm。把这7个值分别赋给#11、#12、#13、#19、#20、#24和#25,再把1/2(或0.5)值赋给首段中的#30后,此程序就可用来做加工。

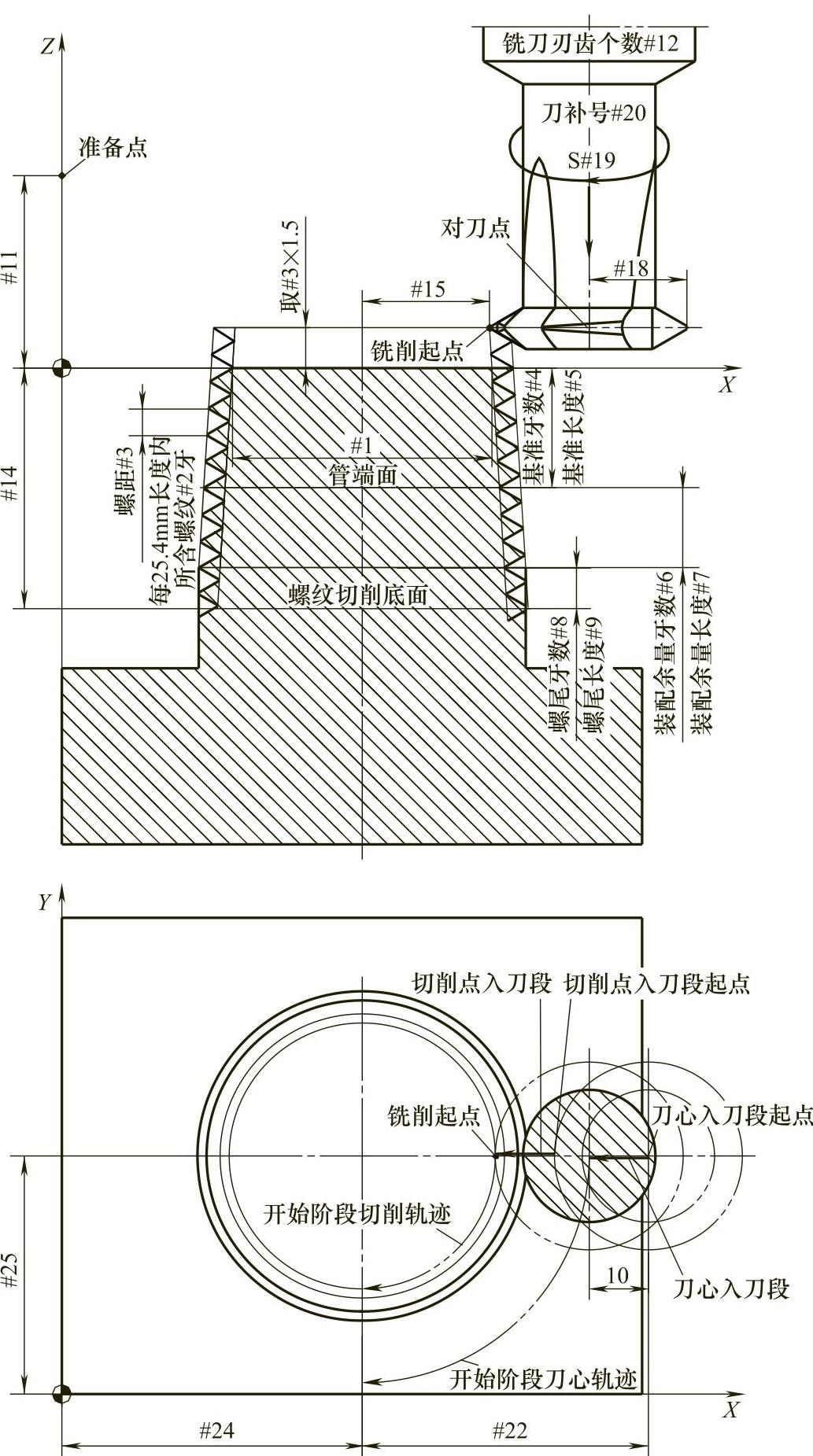

2.铣锥管外螺纹

铣外螺纹不会像铣不通螺纹孔那样出现切屑堆积、阻碍下刀的情况,所以一般采用从上往下走刀的方法。加工外锥螺纹也是以加工外锥管螺纹为多。外锥管螺纹的锥度都是1∶16,而且旋向都是右旋。图5-15所示为用横向刃齿螺纹铣刀从上往下铣锥管外螺纹。

图5-15 用横向刃齿螺纹铣刀从上往下铣锥管外螺纹

O519程序是用横向刃齿螺纹铣刀从上往下铣锥管外螺纹的通用宏程序,适用于发那科系统。

O519;

#1=a; (螺纹在管子端面内的小径,可从表1-8和表1-12中查得)

#2=b: (每25.4mm轴向长度内所含螺纹牙数,可从表1-8和表1-12中查得)

#4=i; (基准牙数,可从表1-8和表1-12中查得)

#6=k; (装配余量牙数,可从表1-8和表1-12中查得)

#8=e; (螺尾牙数,选定,一般取2)

#11=h; (准备点的Z值)

#12=g; (铣刀的刃齿个数)

#13=m; (每刃每转进给量,选定)

#18=r; (铣刀刃尖的回转半径)

#19=s; (主轴转速S,选定)

#20=t; (刀具补偿号)

#24=x; (螺纹中心在工件坐标系中的X值)

#25=y; (螺纹中心在工件坐标系中的Y值)

N01 #10=ROUND[140/#1]; (分步角Δα,也可不用此式,另外选定)

N02 #3=25.4/#2; (螺距)

N03 #5=#4∗#3, (基准长度)

N04 #7=#6∗#3; (装置余量长度)

N05 #9=#8∗#3; (螺尾长度)

N06 #14=#5+#7+#9; (铣削总深)

N07 #15=#1/2+1.5∗#3/32; (铣削起点的半径值)

N08 #16=#10/360∗#3; (每步Z向下降值)

N09 #17=#16/32; (每步半径增大值)

N11 G54 G90 G95 G40 G00 X0 Y0; (设定工件坐标系,用每转进给,平移到工件XY平面原点)

N12 D#20 S#19 M03; (指令刀具半径补偿号,主轴正转)

N13 G52 X#24 Y#25; (建立局部坐标系)

N14 X[#15+#18+10]Y0; (铣刀平移到入刀段起点之上)

N15 G43H#20 Z#11; (激活刀具长度补偿,铣刀下降到准备点所在的平面)

N16 Z[1.5∗#3]; (铣刀下降到入刀段起点)

N17 G41X#15; (激活刀具半径补偿,铣刀平移到铣削起始点)

N18 #30=0; (动点的α角度值,此处赋初始值)

N19 #21=1.5∗#3; (动点的Z坐标值,此处赋初始值)

N20 WNILE[#21 GT-#14]DO1; (切削螺纹循环开始)

N21 #30=#30-#10; (本步终点的α角度值)

N22 #15=#15+#17; (本步终点的半径值)

N23 #21=#21-#16; (本步终点的Z坐标值)

N24 G02 X[#15∗COS[#30]]Y[#15∗SIN[#30]]Z#21R[#15-#17/2]F[#12∗#13]; (螺旋插补走一步)

N25 END1; (循环结束)

N26 #22=#15+#18+10; (出刀段终点所在的半径值)

N27 G00 G40 X[#22∗COS[#30]]Y[#22∗SIN[#30]]; (出刀)

N28 Z[#11/2]; (铣刀上升到平面之上)

N29 G52 X0 Y0; (撤销局部坐标系)

N30 X0 Y0; (铣刀平移到工件坐标系原点之上)

N31 G49Z #11 M05; (撤销长度补偿,铣刀上升到起始位)

N32 M30;

此程序的使用方法与O516程序的使用方法相同。

PP519.MPF程序是适用于西门子802D系统的、用横向刃齿螺纹铣刀从上往下铣锥管外螺纹的通用宏程序。

PP519.MPF

R1=a; R1代表螺纹在管子端面内的小径,可从表1-8和表1-12中查得

R2=b; R2代表每25.4mm轴向长度内所含牙数,可从表1-8和表1-12中查得

R4=i; R4代表基准牙数,可从表1-8和表1-12中查得

R6=k; R6代表装配余量牙数,可以表1-8和表1-12中查得

R8=e; R8代表螺尾牙数,选定,一般取2

R11=h; R11代表准备点的Z值

R12=g; R12代表铣刀的刃齿个数

R13=m; R13代表每刃每转进给量,选定

R18=r; R18代表铣刀刃尖的回转半径

R19=s; R19代表主轴转速S,选定

R20=t; R20代表刀具补偿号

R24=x; R22代表螺纹中心在工件坐标系中的X值

R25=y; R25代表螺纹中心在工件坐标系中的Y值

N01 R10=ROUND(140/R1);R10代表分步角Δα,可用此式,也可另外选定

N02 R3=25.4/R2; R3代表螺距

N03 R5=R4∗R3; R5代表基准长度

N04 R7=R6∗R3; R7代表装配余量长度

N05 R9=R8∗R3; R9代表螺尾长度

N06 R14=R5+R7+R9; R14代表铣削总深

N07 R15=R1/2+2∗R3/32; R15代表铣削起点的半径值

N08 R16=R10/360∗R3; R16代表每步Z向下降值

N09 R17=R16/32; R17代表每步半径增大值

N11 G54G90G95G40G00X0Y0; 设定工件坐标系,用每转进给,平移到工件XY平面原点

N12 T1D=R20S=R19M03; 指令刀具半径补偿和长度补偿号,主轴正转

N13 TRANSX=R24Y=R25; 零点偏移

N14 X=R15+R18+10Y0; 铣刀平移到入刀段起点之上

N15 Z=R11; 铣刀下降到准备点所在的平面

N16 Z=1.5∗R3; 铣刀下降到铣削起始点所在的平面

N17 G41X=R15; 激动刀具半径补偿,铣刀平移到铣削起点

N18 R30=0; 动点的α角度值,此处赋初始值

N19 R21=1.5∗R3; 动点的Z坐标值,此处赋初始值

N20 WHILER21>-R14; 切削螺纹循环开始

N21 R30=R30-R10; 本步终点的α角度值

N22 R15=R15+R17; 本步终点的半径值

N23 R21=R21-R16; 本步终点的Z坐标值

N24 G02X=R15∗COS(R30))Y=(R15∗SIN(R30))Z=R21CR=R15-R17/2F=R12∗R13; 螺旋插补走一步

N25 ENDWHILE; 循环结束

N26 R22=R15+R18+10; 出刀段终点所在的半径值

N27 G00G40X=R22∗COS(R30)Y=R22∗SIN(R30); 出刀

N28 Z=R11; 铣刀上升到准备点

N29 TRANS; 零点偏移注销

N30 X0Y0M05; 铣刀平移到工件坐标系原点之上

N31 M02

此程序的使用方法与PP516.MPF程序的使用方法相同。在铣外锥螺纹时,为提高切削效率,应尽可能使用横向刃齿多的螺纹铣刀。用图5-16所示的铣刀比用图5-11所示的(三刃齿)铣刀铣同样的外螺纹时效率可提高将近两倍。

图5-16 用横向多刃齿螺纹铣刀铣外螺纹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。