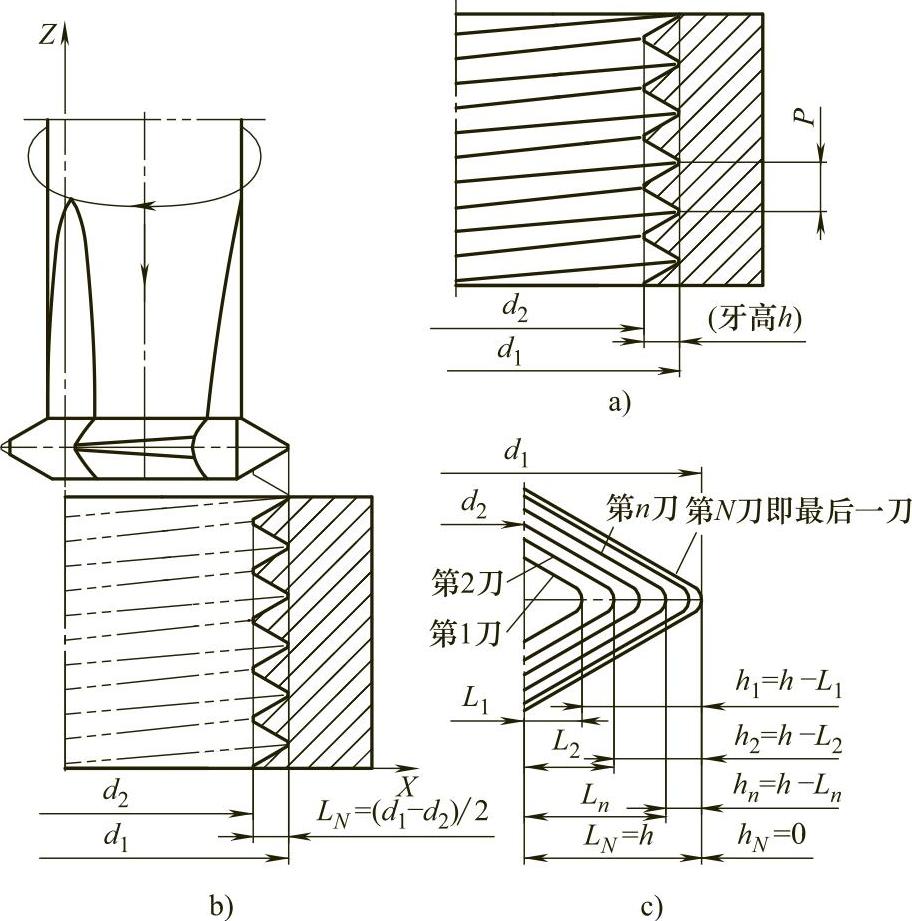

在螺纹分N刀(N>1)铣成的场合,分配切削深度的原则是每刀切出的切屑等重,也就是每刀在通过螺纹中心线的截面内切去的面积相同。图4-37所示为分N刀铣内螺纹。其中,图4-37c所示为各刀在通过螺纹中心线截面内的位置放大。某一刀与其前一刀位置之间的区域就是这一刀切去的面积。使每刀切去的面积相等是铣所有制式、所有直径螺纹的原则。

对于普通螺纹,按此原则可以计算出各刀的切削深度。

图4-37中d1是螺纹的公称大径,d2等于螺纹大径减去2倍牙高。令牙高为h,分刀次数为N,第n刀的累计切削深度为Ln,那么等截面积铣削有如下关系:

(第1刀切削深度等于牙高除以分刀数的平方根)

(第1刀切削深度等于牙高除以分刀数的平方根)

(第n刀的累计切削深度等于第1刀切削深度乘以n的平方根)

(第n刀的累计切削深度等于第1刀切削深度乘以n的平方根)

对于铣削,要求知道的是多刀(位置)刀尖点到螺纹大径间的距离。设1,2,3,…,n,…,N刀尖点到螺纹大径间的距离分别为h1,h2,h3,…,hn,…,hN,那么

即

这是各刀切削深度分配后可直接供加工中使用的数值的计算公式。式中,h为牙高;N为总刀数;n为(分)刀序号;hn为第n刀刀尖点与螺纹大径间的距离。

图4-38所示为分3刀铣普通内螺纹时切削深度的分配。条件是使图4-38中所示的3刀切除面积相等。牙高是螺距乘以一个系数。对于普通内螺纹,作者认为该系数取0.6最符合实际,所以该普通内螺纹的牙高h等于0.6P。

图4-37 分N刀铣内螺纹

a)成品简图 b)最后一刀径向刀位置 c)各刀径向位置重叠放大

图4-38 分3刀铣普通内螺纹时切削深度的分配

a)成品简图 b)第1刀径向刀位置 c)第2刀径向刀位置 d)第3刀径向刀位置 e)3刀径向位置重叠放大(https://www.xing528.com)

例中N=3,所以前两刀刀尖点到螺纹大径间的距离h1、h2分别为

第3刀即最后一刀的这个距离必定为零。

如果内螺纹为M16×2.0,那么可算得h1=0.507mm,h2=0.220mm。

数控铣螺纹编程时一般都用G41/G42指令。铣出螺纹中径的大小是通过调节数控系统操作屏幕中刀具偏置页面内的磨损(D)值来实现的。铣最后一刀时此理论值为零。如果试切后测得螺纹中径偏小,可以通过调小磨损(D)值后再试;如果第一次试切后测得螺纹中径偏大,可以调大此值换新毛坯后再试。

在程序不变的条件下,还可以通过改变此(设定)值的方法来进行分刀铣削。以发那科数铣系统的操作为例,图4-39所示为第1刀的刀具偏置页面。

用切削刃回转直径为ϕ12mm的刀分3刀铣M16内螺纹,且用1号偏置,那么操作顺序如下:

第一步:加工前的试切。将001号外形(D)置为6.05(略大于切削刃回转半径),相应磨损(D)置为0.507,试切第1刀;把磨损(D)改置成0.220,试切第2刀;把磨损(D)置为0,试切第3刀。用螺纹塞规检查螺纹中径(在正常情况下此时中径偏小);分步调小“外形(D)”格内的值后试切。如果此值调到5.98后铣出的螺纹中径合适,那么把此值固定。

第二步:加工工件第1刀。装夹工件并加工好底孔后,把磨损(D)置为0.507,铣第1刀。图4-39中是铣这一刀时的数据。

图4-39 用ϕ12mm刀铣M16×2螺纹第1刀的刀具偏置页面

第三步:加工工件第2刀。把磨损(D)改置成0.22后铣第2刀。

第四步:加工工件第3刀,也是最后一刀。把磨损(D)置0后铣第3刀。在正常情况下,此时的螺纹中径应该合适。

分刀数超过3刀也是用这种操作方法。

在批量生产场合,可以用系统变量或G10来重置(改变)磨损(D)的值,以达到多刀不间断加工的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。