铣螺纹时,主轴(刀具)有正转(M03)和反转(M04)之分,螺纹有右旋和左旋之分,走刀方向有从上向下和从下向上之分。此外,还有螺旋插补指令用G02还是G03,以及什么情况下是顺铣、什么情况下是逆铣。

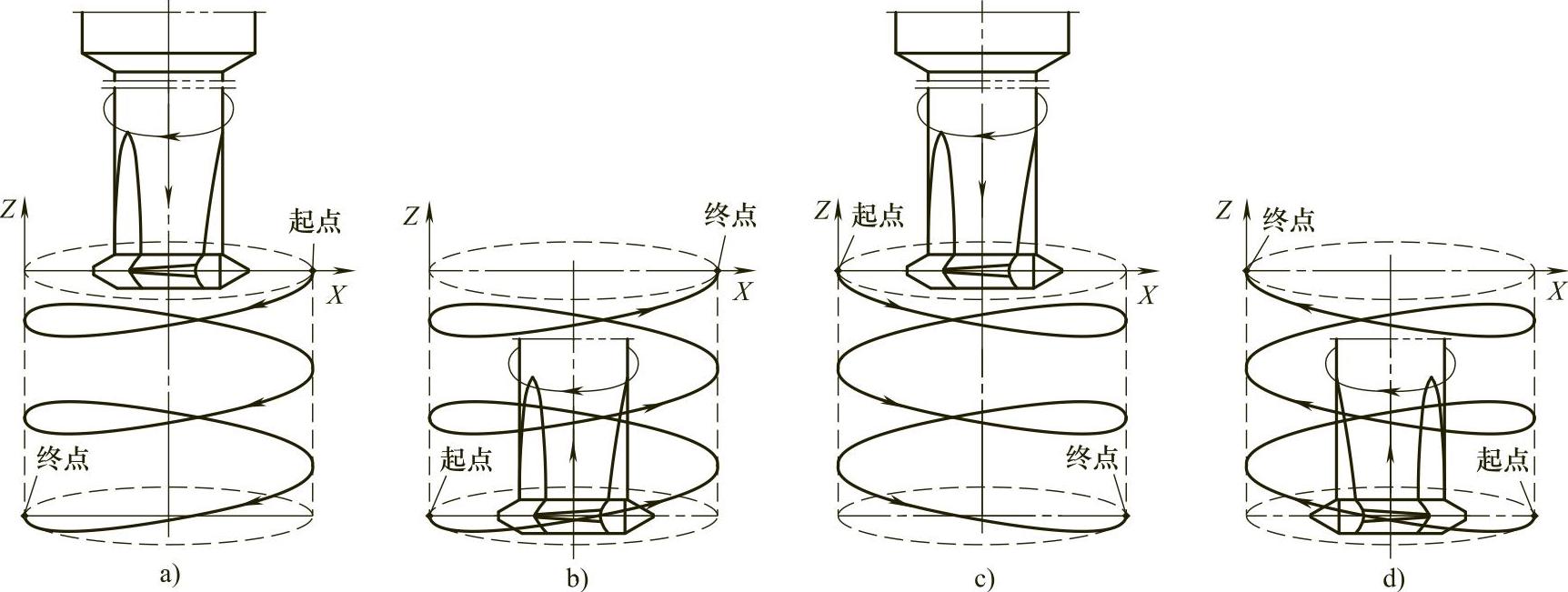

这里还是以铣内螺纹为例来说明。从图4-34可以清楚地看到主轴正转时如下4个因素之间的关系:螺纹的左/右旋;走刀的从上向下/从下向上;螺旋插补指令的G02/G03;顺铣/逆铣。

顺铣和逆铣各有优缺点,要根据具体的切削条件来选择。一般来说,顺铣对刀具磨损有利,常用于背吃刀量较大的粗铣;而逆铣铣出工件的表面质量较好,所以常用于精铣。具体到铣螺纹,有时候在选择采用顺铣还是逆铣时会受到一定限制。

先举不受限制的例子,以主轴(刀具)正转为前提。如果在通孔中铣右旋内螺纹,而且根据切削条件想采用逆铣,那么从上向下走刀就可以达到目的(见图4-34a)。如果在另一个通孔中铣右旋内螺纹,而且根据切削条件想采用顺铣,那么从下向上走刀就可以达到目的(见图4-34b)。

图4-34 主轴正转时向上/向下走刀、G02/G03和顺铣/逆铣关系

a)右旋螺纹从上向下铣:G02,逆铣 b)右旋螺纹从下向上铣:G03,顺铣 c)左旋螺纹从上向下铣:G03,顺铣 d)左旋螺纹从下向上铣:G02,逆铣

再举受限制的例子,还是以主轴正转为前提。如果在不通孔中铣右旋螺纹,而且根据切削条件想采用逆铣,那么要从上向下走刀,而铣不通螺纹孔一般采用从下向上走刀,所以存在矛盾。这种情况有两种解决办法。一种是改用顺铣,还是从下向上走刀,可用减小进给速度的方法来保牙型表面质量。另一种是仍用逆铣,改用从上向下走刀。用此方法的前提是确认铣刀到达螺纹底部时不会被堆积在不通孔内的切屑顶住。在条件许可的情况下,可用适当增加不通孔的深度来避免这种情况的发生。(https://www.xing528.com)

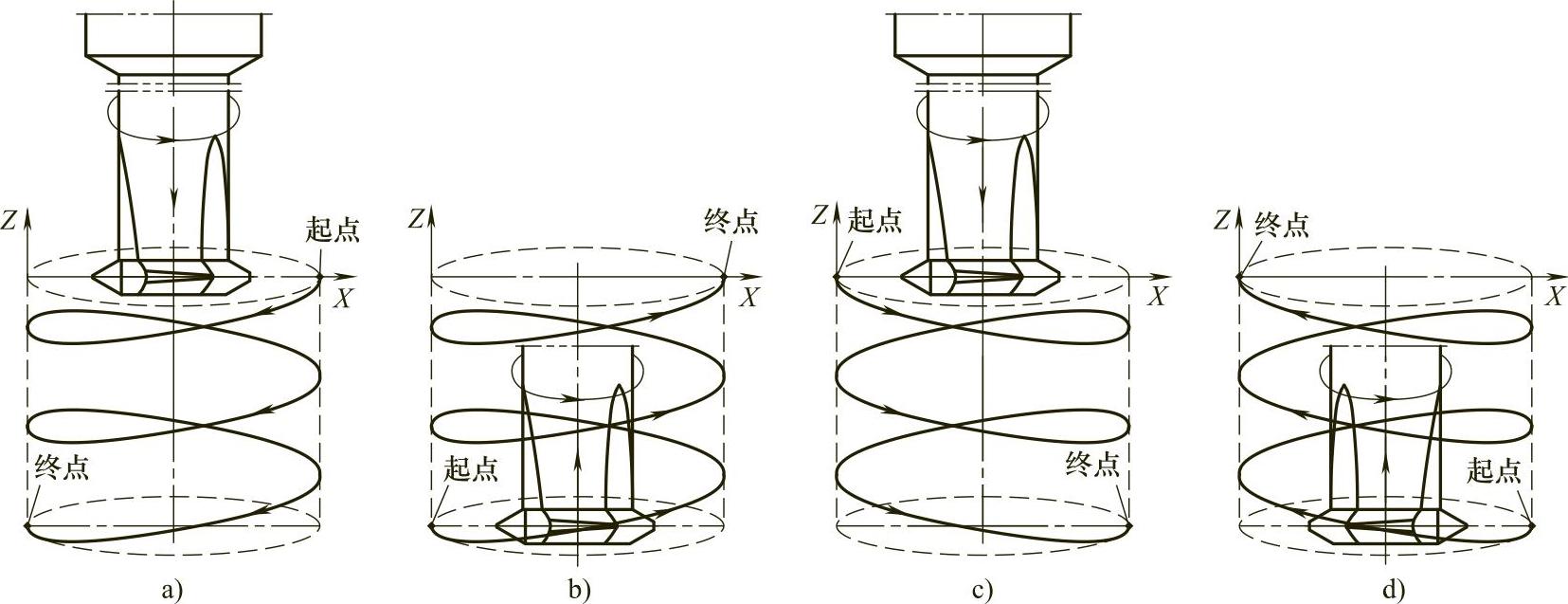

如果不通孔限于具体条件不允许加深,即还须从下向上走刀,而且还希望用逆铣,怎么办?可以使主轴反转(M04)。图4-35所示为主轴反转时4个因素之间的关系。

需要注意的是,很难采购到用于主轴反转时的左手螺纹铣刀(包括整体硬质合金螺纹铣刀),一般需要定制。在上述主轴正转时受限制的例子中,如果加工批量很大,可以定制左手整体硬质合金螺纹铣刀,这样就可解决问题(见图4-35b)。

图4-34和图4-35中显示的刀具都是第一类螺纹铣刀,目的是看起来比较清晰。事实上,图4-34和图4-35所示加工对三类螺纹铣刀都适用。只是在用第三类即整体硬质合金螺纹铣刀时,螺旋线只有一圈。

图4-35 主轴反转时的向上/向下走刀、G02/G03和顺铣/逆铣关系

a)右旋螺纹从上向下铣:G02,顺铣 b)右旋螺纹从下向上铣:G03,逆铣 c)左旋螺纹从上向下铣:G03,逆铣 d)左旋螺纹从下向上铣:G02,顺铣

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。