精车此绳槽可用机夹式圆头车刀或焊接式圆头车刀。绳槽半径小于2.5~3mm时只能使用焊接式圆头车刀。这里采用R4.5mm的半圆头硬质合金焊接式车刀。

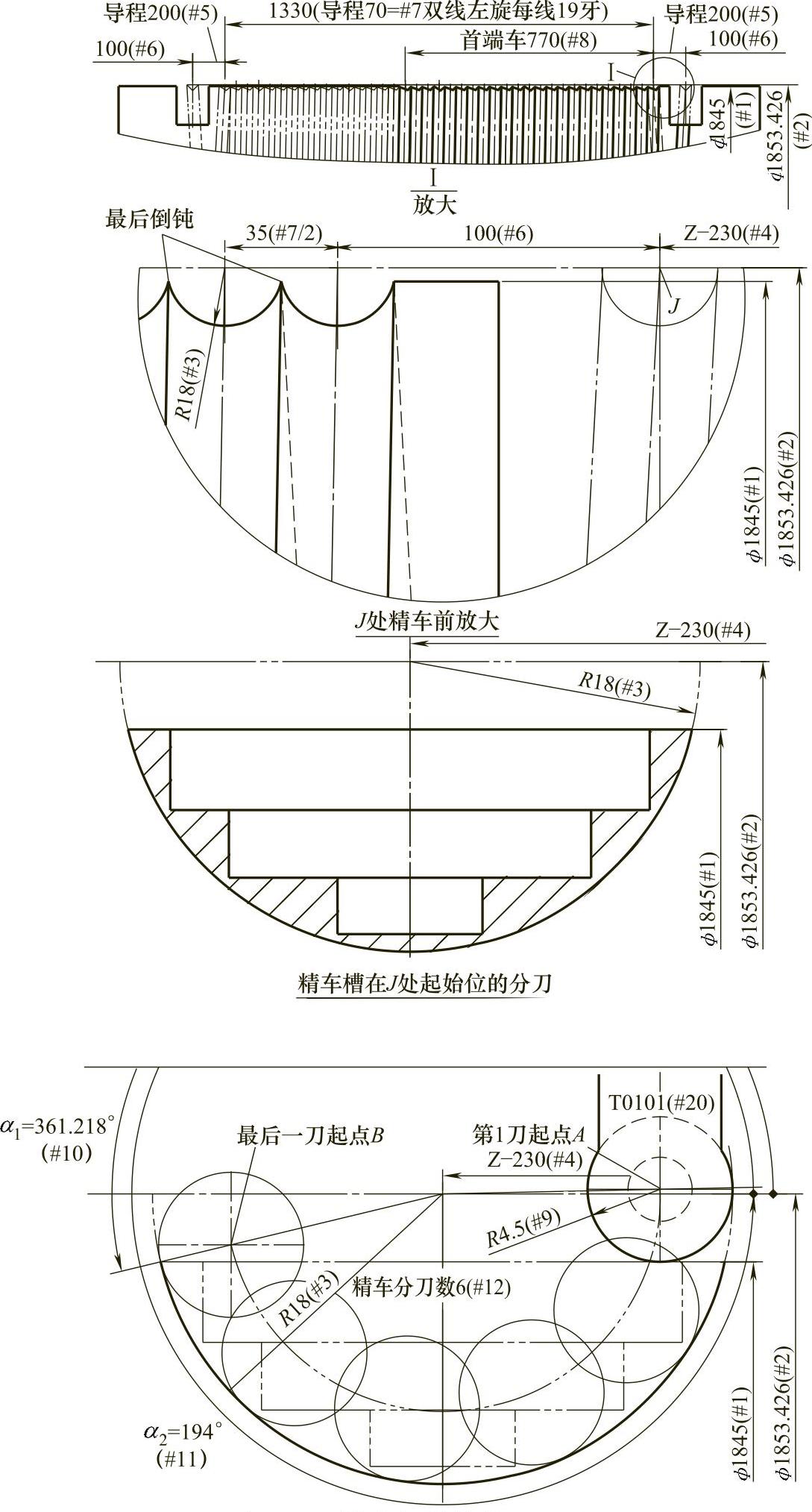

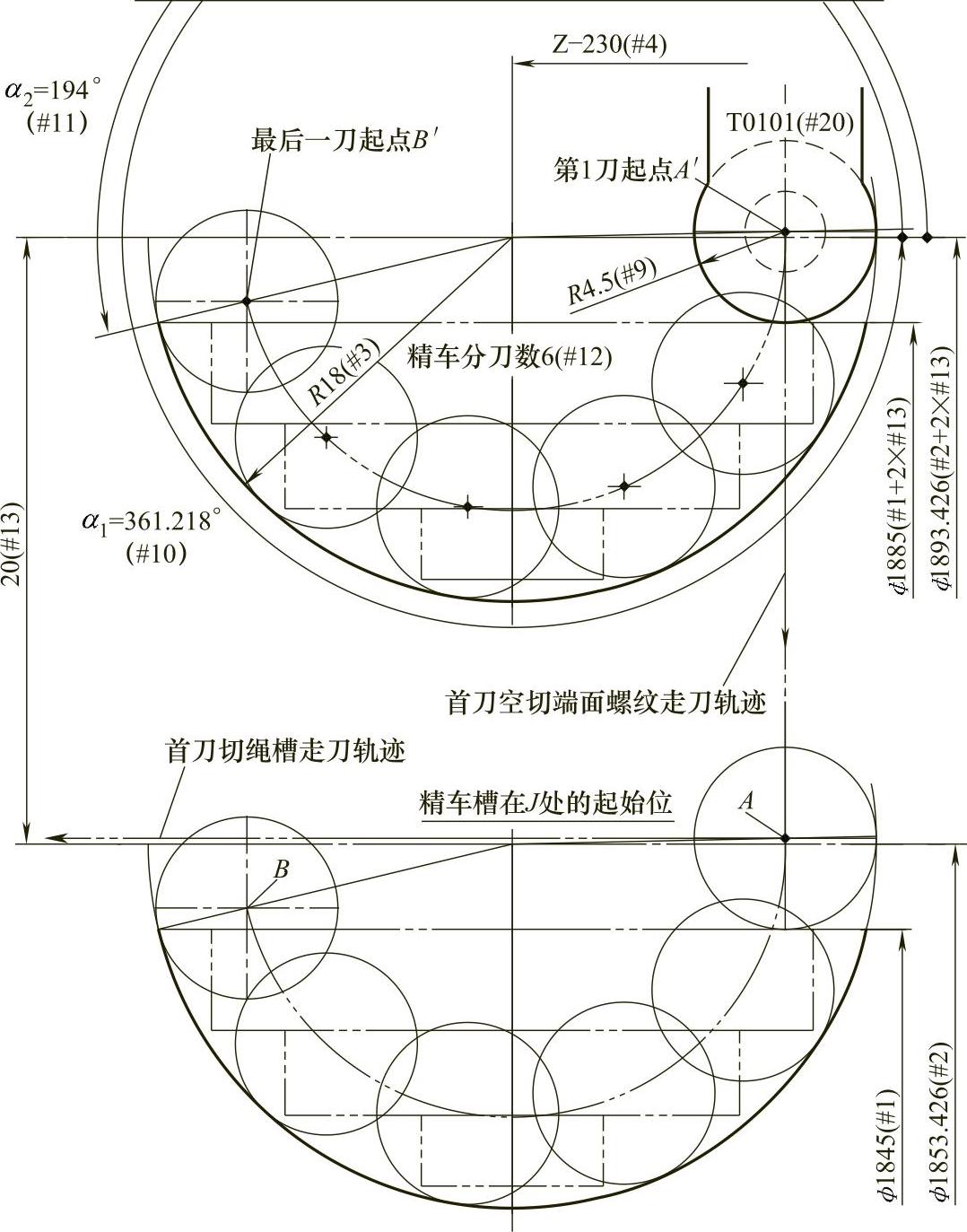

如图3-62和图3-63所示,第1刀空切端面槽的起点是A′,精车轴向绳槽的起点是A;最后一刀空切端面槽的起点是B′,精车轴向绳槽的起点是B。第1刀的角度361.218°和最后一刀的角度194°是通过作图得到的。在此167.218°的范围内分100刀车。入刀和走刀的方法同粗车。入刀的位移角度值可沿用粗车时用试切法确定的值。

精车此绳槽应使用宏程序。如果这个宏程序只适用车削该卷筒的绳槽,那么程序内用两三个变量就可以了。为了提高通用性,作者开发了一个使用18个变量的用圆头车刀精车这类绳槽的通用宏程序。下面是对通用宏程序中的变量按本例图样和加工方案赋值后得到的精车宏程序。其中,程序O352适用于发那科系统,程序PP352.MPF适用于西门子系统。

O352;

N01 #1=1845; (#1代表卷筒的外径)

N02 #2=1853.426; (#2代表绳槽圆弧中心所在的直径值)

N03 #3=18; (#3代表绳槽的半径)

N04 #4=-230; (#4代表绳槽头圆弧中心的Z坐标值)

N05 #5=200; (#5代表头部绳槽的导程)

N06 #6=100; (#6代表头部绳槽的长度)

N07 #7=70; (#7代表中段绳槽的导程)

N08 #8=770; (#8代表中段绳槽的长度)

N09 #9=4.5; (#9代表精车刀头的刀尖圆弧半径)

N10 #10=361.218; (#10代表首刀所处的α1角)

N11 #11=194; (#11代表末刀所处的α2角)

N12 #12=100; (#12代表精车分刀数)

N13 #13=20; (#13代表空切端面螺纹的长度)

N14 #14=50; (#14代表空切端面螺纹的导程)

N15 #15=; (#15代表空切端面螺纹起点的位移角,其值要通过试切来确定)

N16 #19=10; (#19代表主轴转速S)

N17 #16=4; (#16代表主轴转向:正转为3,反转为4)

N18 #20=1; (#20代表刀具号及刀补号)

N19 G54 S#19 M#16;

N20 T[#20∗101];

N21 #17=#10; (#17代表刀头圆心点所在的角度α,此处赋初始值)

N22 #18=[#10-#11]/[#12-1]; (#18代表相邻两刀间的夹角Δα)

N23 #21=#2+2∗#13+2∗[#3-#9]∗SIN[#17]; (#21代表本刀起点的X坐标值)

N24 #22=#4+[#3-#9]∗COS[#17]; (#22代表本刀起点的Z坐标值)

图3-62 精车绳槽的分刀尺寸

N25 G00 X#21; (快速垂直到达与本刀的起点水平的位置)

N26 Z#22; (快速平移到达本刀的起点)

N27 G32 U-[2∗#13] F#14 Q#15; (垂直空切端面螺纹)

N28 W-#6F#5; (水平切头部绳槽)

N29 W-#8F#7; (水平切中段绳槽)

N30 #17=#17-#18; (#17代表下一刀刀头圆心点所在的角度α)

图3-63 确定一个空切端面螺纹的起始位

N31 IF[#17GE#2]GOTO23; (如果未超过最后一刀就继续车)

N33 G00X[#1+200]Z100M05;

N34 M30;(https://www.xing528.com)

PP352.MPF

N01 R1=1845; R1代表卷筒的外径

N02 R2=1853.426; R2代表绳槽圆弧中心所在的直径值

N03 R3=18; R3代表绳槽的半径

N04 R4=-230; R4代表绳槽头圆弧中心的Z坐标值

N05 R5=200; R5代表头部绳槽的导程

N06 R6=100; R6代表头部绳槽的长度

N07 R7=70; R7代表中段绳槽的导程

N08 R8=770; R8代表中段绳槽的长度

N09 R9=4.5; R9代表精车刀头的刀尖圆弧半径

N10 R10=361.218; R10代表首刀所处的α1角

N11 R11=194; R11代表末刀所处的α2角

N12 R12=100; R12代表精车分刀数

N13 R13=20; R13代表空切端面螺纹的长度

N14 R14=50; R14代表空切端面螺纹的导程

N15 R15=; R15代表空切端面螺纹起点的位移角,其值要通过试切来确定

N16 R19=10; R19代表主轴转速S

N17 R16=4; R16代表主轴转向:正转为3,反转为4

N18 R20=1; R20代表刀具号及刀补号

N19 G90 G54 S=R19 M=R16

N20 T=R20 D=R20

N21 R17=R10; R17代表本刀刀头圆心点所在的角度α,此处赋初始值

N22 R18=(R10-R11)/(R12-1); R18代表相邻两刀间的夹角Δα

N23 MA1:R21=R2+2∗R13+2∗(R3-R9)∗SIN(R17) ;R21代表本刀起点的X坐标值

N24 R22=R4+(R3-R9)∗COS(R17); R22代表本刀起点的Z坐标值

N25 G90 G00 X=R21; 快速垂直到达与本刀的起点水平的位置

N26 Z=R2; 快速平移到达本刀的起点

N27 G91 G33 X=-2∗R13 K=R14 SF=R15; 垂直空切端面螺纹

N28 Z=-R6 K=R5; 水平切头部绳槽

N29 Z=-R8 K=R7; 水平切中段绳槽

N30 R17=R17-R18; R17代表下一刀刀头圆心点所在的角度α

N31 IF R17>=R2GOTOB MA1; 如果未超过最后一刀就继续车

N33 G90 G00 X=R1+200 Z100 M05

N34 M02

这两个宏程序中用IF语句指令循环加工。图3-64所示为精车绳槽第一线的照片。

精车第二线仍用O352程序和PP352程序,但是要将车第一线的Q值加(Q值小于1800000时)或减(Q值大于或等于180000时)180000,将SF值加(SF值小于180时)或减(SF值大于或等于180时)180。

既可以用改变相应变量值的方法来改变本例加工用的切削参数(例如将#15/R15改赋值80后就变成分80刀精车),也可以用改变相应变量值的方法来进行其他类似绳槽的精车。

图3-64 精车绳槽第一线的照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。