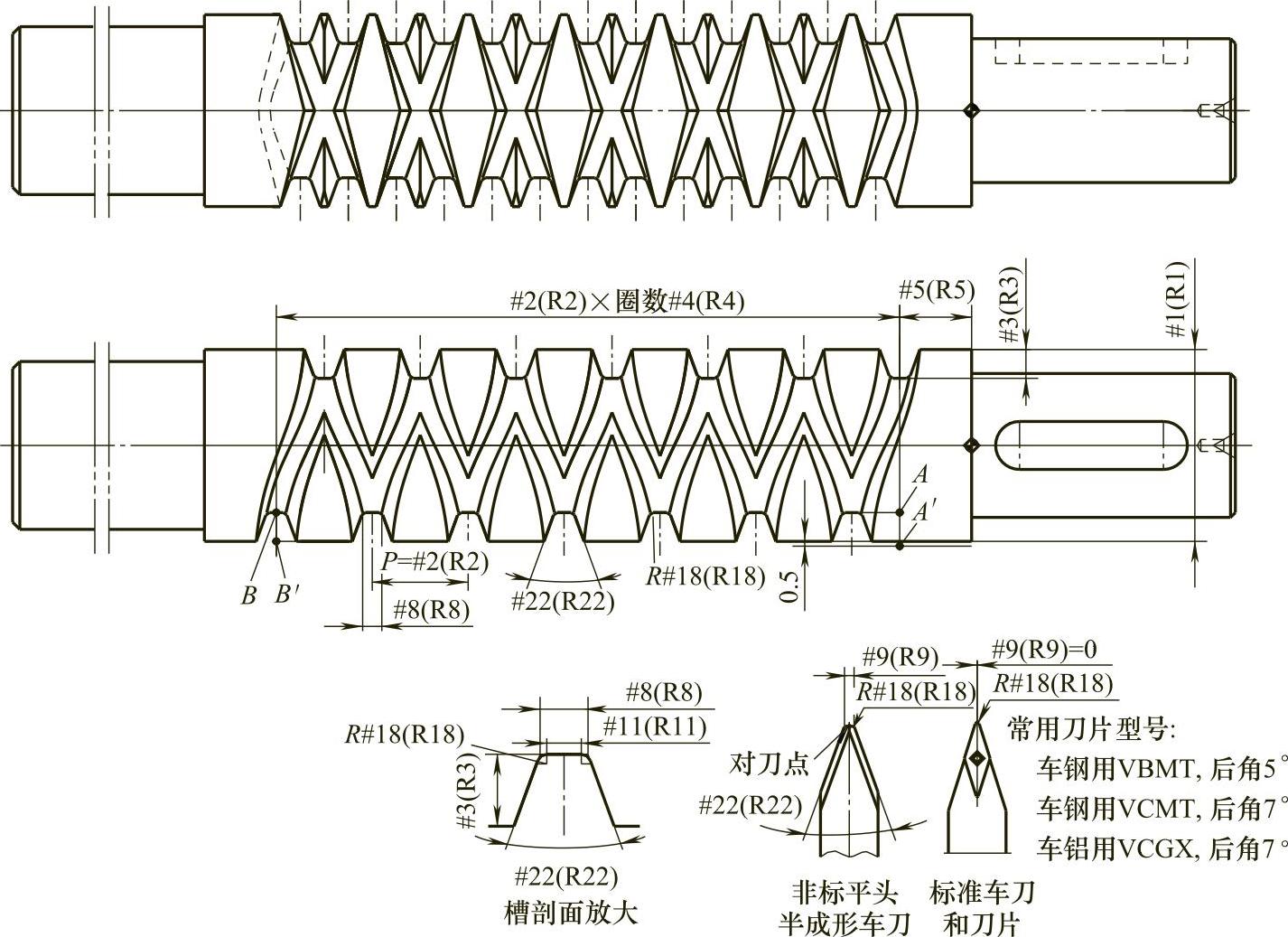

在往卷筒上收绕电缆过程中,为了使电缆在每层整齐排列,并在换层时自动换向,需要前置一个图3-41中的引导棍做引导。在这种引导棍的外圆上有交叉的左旋和右旋引导槽。左、右旋引导槽首、尾相接,其轴向剖面类似于梯形外螺纹的槽,但两侧面夹角有30°、35°和40°三种,而梯形螺纹的牙型角是固定的30°。由于后者是配合螺纹,所以其槽宽、槽深与螺距之间有固定的比例,而引导槽的这三个值之间没有固定的比例。

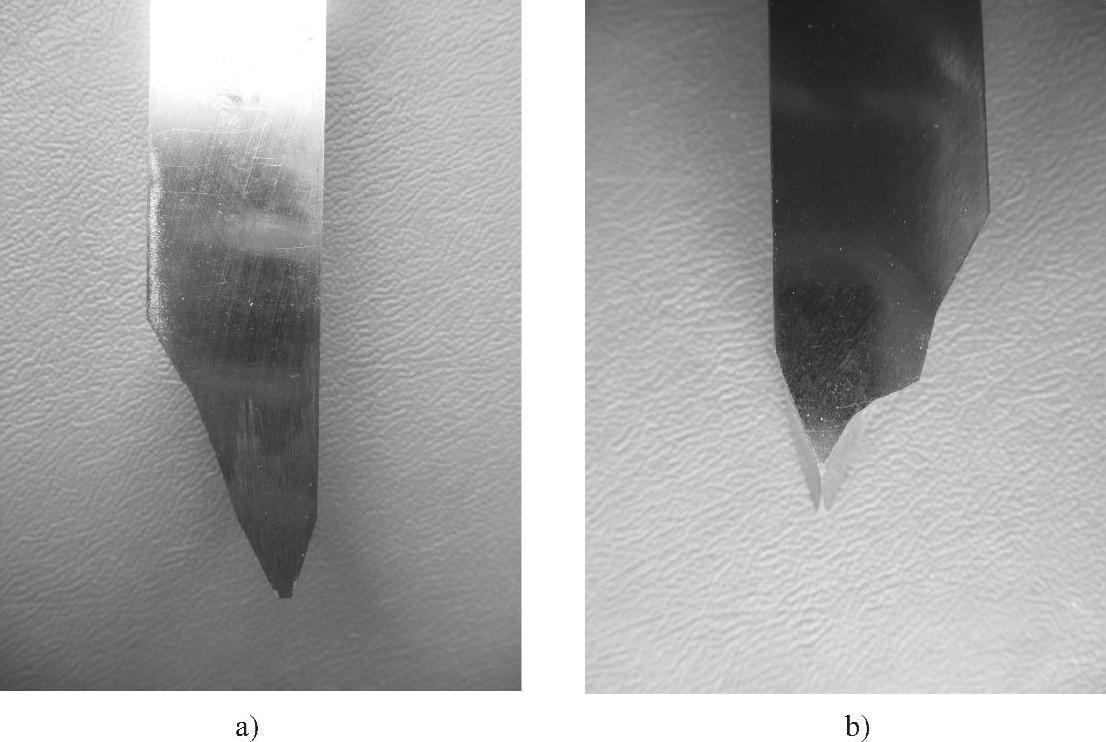

图3-41 收绕电缆引导棍和车槽用的刀

引导槽与梯形螺纹螺旋槽还有两点更重要的区别:一是后者要么右旋要么左旋,而对前者在一个引导棍上左、右旋都有;二是后者至少有一端与外侧相通,而前者两端与外侧都不通。这也是引导槽在普通数控车床不容易加工的原因。

据作者了解,迄今为止,我国生产军、民品引导棍的企业都是用成形铣刀在四轴加工中心或车铣中心上加工引导槽的。这种铣加工除了对机床要求高之外,还有刀具费用高和加工效率低的明显缺点。作者见过一种不锈钢质细长军品引导轮在车铣中心上加工,每加工一根要铣两个班次,消耗两把国产硬质合金成形刀。

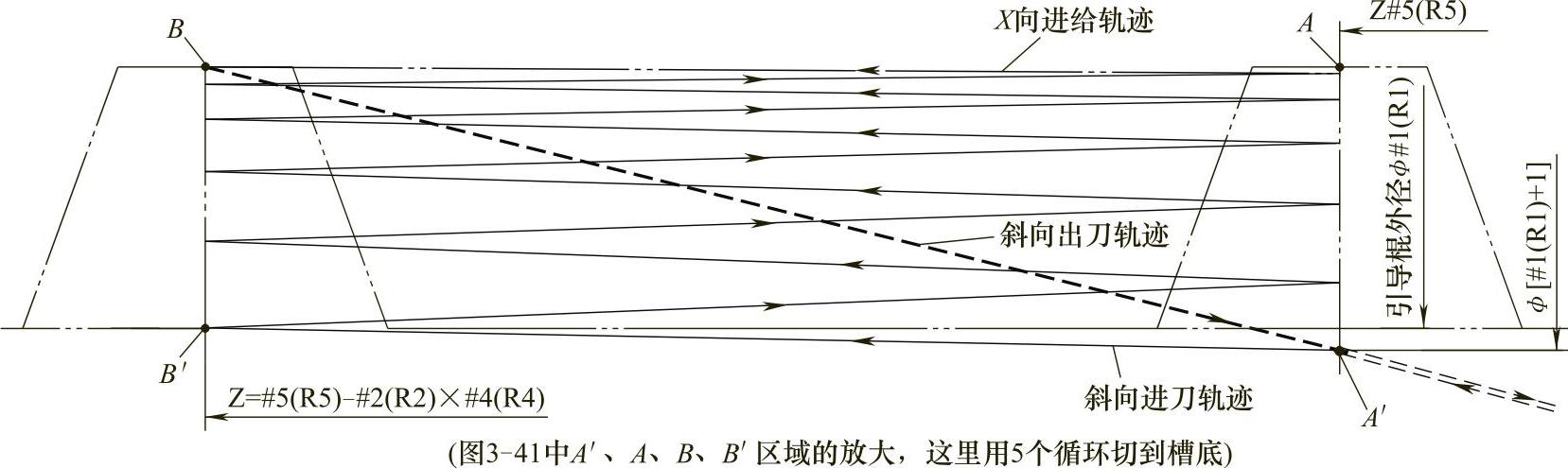

在数控车床上如何车这种引导槽?作者做了成功的尝试,在试车过程中克服了三个难题。第一个难题是使用基础螺纹指令G32编程,但引导槽两头都不通,如何进刀和出刀。作者的对策是采用斜进、斜出来进刀和出刀,其基础原理是G32指令可用于切削正锥螺纹和倒锥螺纹。第二个难题是槽深方向分几刀车如何进给。在车与外端相通的螺旋槽过程中,可以在实体外的车削起点处用G00或G01指令车刀向负X方向移一点后再车下一刀,并多次重复,直到达到足够深度。而此处无法使用这种常规做法。针对引导槽与外端不通的实际情况,作者的对策是采用“之”字形向槽深方向进给。图3-42所示为斜向入刀、“之”字形向槽深方向进给和斜向出刀路线。

图3-42 车引导槽的进刀、X向进给和出刀路线示意

第三个难题是槽宽方向分几刀拓宽如何进刀。在车与外端相通的螺旋槽过程中,也可以在实体外的车削起点处用G00和G01指令车刀向正Z或负Z方向移一点后再车下一刀,并多次重复,直到达到足够的宽度。针对引导槽与外端不通的实际情况,作者的对策是分多刀、每刀又用三个循环车削。

在这三个难题中,最后这个难题的解决是试切成功的关键。

车引导槽所用的刀具有两种。一种是非标准平头半成形车刀(见图3-41),它的左、右切削刃夹角与引导槽夹角相等,但刀头宽小于槽底宽。由于来回都有切削,所以两侧刃的后角都应大于引导槽的螺旋升角。这种半成形车刀平头两端的圆角都比较小(一般为0.1~0.2mm)。另一种是装35°刀片的对称外圆车刀(见图3-41)。在单、双面刃刀片中,应采用单面刃刀片。这种单面刃刀片左、右刃的后角有5°和7°两种,分别用于切削螺旋升角小于5°和7°的引导槽。如果要直接车成引导槽,且选择使用这种单面刃刀片,那么只能车出35°夹角的引导槽。对于夹角为30°和40°、螺旋升角小于7°的引导槽,也可用这种刀预切,然后再用平头半成形车刀来车成。

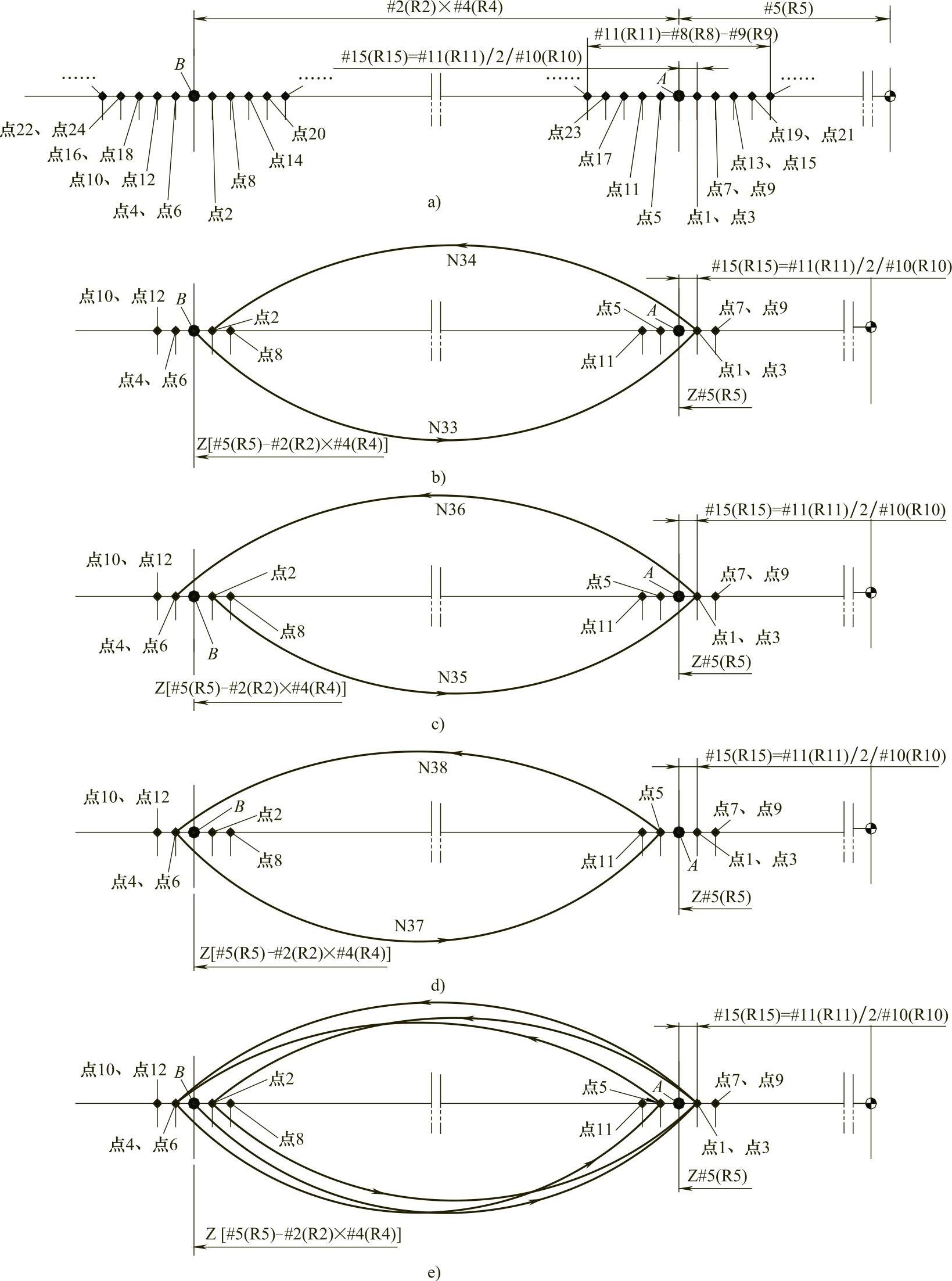

车铝合金材质引导棍或虽为钢质、但槽较浅的引导棍时,只用两大步。第一步是用“之”字形走刀路线切到槽底,第二步是左右拓宽到槽宽。O341程序是作者开发的用35°标准刀或平头半成形非标刀车引导棍上引导槽且适用于发那科系统的通用宏程序。程序注释中提到点1~18见图3-43和图3-44。

O341;

N01 #1=a; (#1代表外径值);

N02 #2=b; (#2代表螺距)

N03 #3=c; (#3代表单向深度)

N04 #4=i; (#4代表螺纹的圈数)

N05 #5=j; (#5代表螺纹外端槽中心的Z坐标值)

N06 #6=k; (#6代表第0层的直径方向切削深度)

N07 #7=d; (#7代表下一层比上一层直径方向切削深度减少量)

N08 #8=e; (#8代表槽底宽,指左、右壁线与底线两交点间的距离)

N09 #9=f; (#9为刀头宽,对非标小R平头半成形车刀,代表头部直线部分长度;对35°标准刀,它等于0)

N10 #10=m; (#10代表拓宽分刀数)

N11 #18=r; (对35°对称标准车刀,代表刀片刀尖圆弧半径;对非标小R平头半成形车刀,代表两侧的刀尖圆弧半径值)

N12 #19=s; (#19代表主轴转速)

N13 #20=t; (#20代表刀位号和刀补号)

N14 #22=v; (#22代表引导槽夹角,即车刀的夹角)

N16 #24=x; (#24代表最后退刀点的X坐标值)

N17 #26=z; (#26代表最后退刀点的Z坐标值)

N18 #11=#8-#9-2∗[#18∗COS[#22/2]-#18∗[1-SIN[#22/2]]∗TAN[#22/2]]; (#11代表双向拓宽值之和)

N20 G54 S#19 M03;

N21 T[#20∗101] M08;

N22 G00 X(#1+50] Z#5;

N23 X[#1+#1]; (快速到达准备点A′)

N25 G32 X#1 Z[#5-#2∗#4] F[#2/2]; (斜向到达起始点B′)

N26 #13=#6-#7; (#13代表下一层的直径方向切削深度,此处计算第1层的值)

N27 #14=0; (#14代表累计直径方向切削深度,此处赋初始值)

N28 #30=#1; (#30代表本层的X指令值,此处赋初始值)

N29 WHILE [[#14+#13]LT[2∗#3]]DO1; (车削槽深的循环头)

N30 #14=#14+#13; (#14代表本层的累计直径方向切削深度)

N31 #30=#1-#14; (此#30代表本层最终的X指令值)

N32 G32 X[#30+#13/2] Z#5 F#2; (一个来回中的从左向右走刀)

N33 X#30 Z[#5-#2∗#4]; (一个来回中的从右向左走刀)

N34 #13=#13-#7; (#13代表下一层的直径方向切削深度)

N35 END1; (车削槽的循环尾)

N36 #15=#11/2/#10; (#15代表每个循环单面累计拓宽值)

N37 #16=#15; (#16代表单面累计拓宽值,此处赋初始值)

N38 G32 X[#1-2∗#3] Z[#5+#16] F[#2+#16/#4]; (开始切拓宽第1刀,沿槽底从左向右渐进车前半右侧面:点B→点1)

N39 Z[#5-#2∗#4+#16]F#2; (沿槽底从右向左车后半右侧面:点1→点2)

N40 Z[#5+#16]; (沿槽底从左向右车前半右侧面:点2→点3)

N41 Z[#5-#2∗#4-#16]F[#2+2∗#16/#4]; (沿槽底从右向左渐进车后半左侧面:点3→点4)

N42 Z[#5-#16]F#2; (沿槽底从左向右车前半左侧面:点4→点5)

N43 Z[#5-#2∗#4-#16]; (沿槽底从右向左车后半左侧面:点5→点6)

N44 WHILE[#16LT#11/2]DO2; (拓宽从第2刀开始的循环头)

N45 #16=#16+#15; (计算下一刀的单面累计拓宽值)

N46 G32 X[#1-2∗#3] Z[#5+#16] F[#2+2∗#16/#4-#15/#4]; (沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……)

N47 Z[#5-#2∗#4+#16]F#2; (沿槽底从右向左车后半右侧面:点7→点8;点13→点14……)

N48 Z[#5+#16]; (沿槽底从左向右车前半右侧面:点8→点9;点14→点15……)

N49 Z[#5-#2∗#4-#16] F[#2+2∗#16/#4]; (沿槽底从右向左渐进车后半左侧面:点9→点10;15→点16……)

N50 Z[#5-#14]F#2; (沿槽底从左向右车前半左侧面:点10→点11;点16→点17……)

N51 Z[#5-#2∗#4-#16]; (沿槽底从右向左车后半左侧面:点11→点12;点17→点18……)

N52 END2; (拓宽从第2刀开始的循环尾)

N53 G32 X[#1+1] Z#5 F#2M09; (斜向退出)

N54 G00 X#24 Z#26 M05;

N55 M30;

PP341.MPF程序是用35°标准车刀或非标平头半成形车刀车引导槽且适用于西门子 802D系统的通用宏程序。

PP341.MPF

N01 R1=a; R1代表外径值

N02 R2=b; R2代表螺距

N03 R3=c; R3代表单向深度

N04 R4=i; R4代表螺纹的牙数

N05 R5=j; R5代表螺纹外端槽中心的Z坐标值

N06 R6=k; R6代表第0层的直径方向切削深度

N07 R7=d; R7代表下一层比上一层直径方向切削深度减少量

N08 R8=e; R8代表槽底宽,指左、右壁线与底线两交点间的距离

N09 R9=f; R9为刀头宽,对非标小R平头半成形车刀,代表头部直线部分长度,对35° 标准车刀,它等于0

N10 R10=m; R10代表拓宽分刀数

N11 R18=r; 对35°对称标准车刀,代表刀片刀尖圆弧半径,对非标小R平头半成形车刀, 代表两侧的刀尖圆弧半径值

N12 R19=s; R19代表主轴转速

N13 R20=t; R20代表刀补号

N14 R22=v; R22代表引导槽夹角,即车刀的夹角

N16 R24=x; R24代表最后退刀点的X坐标值

N17 R26=z; R26代表最后退刀点的Z坐标值

N18 R11=R8-R9-2∗(R18∗COS(R22/2)-R18∗(1-SIN(R22/2))∗TAN(R22/2)); R11代表双向拓宽值之和

N20 G54 S=R19 M03

N21 T1 D=R20 M08

N22 G00 X=R1+50 Z=R5

N23 X=R1+1; 快速到达准备点A′

N25 G33 X=R1 Z=R5-R2∗R4 K=R2/2; 斜向进到达起始点B′

N26 R13=R6-R7; R13代表下一层的直径方向切削深度,此计算第1层的值

N27 R14=0; R14代表累计直径方向切削深度,此处赋初始值

N28 R30=R1; R30代表本层的X指令值,此处赋初始值

N29 WHILE(R14+R13)<(2∗R3); 切削槽的循环头

N30 R14=R14+R13; R14代表本层的累计直径方向切削深度

N31 R30=R1-R14;此R30代表本层最终的X指令值

N32 G33 X=R30+R13/2 Z=R5 K=R2; 一个来回中的从左向右走刀

N33 X=R30 Z=R5-R2∗R4; 一个来回中的从右向左走刀

N34 R13=R13-R7; R13代表下一层的直径方向切削深度

N35 ENDWHILE; 切削槽的循环尾

N36 R15=R11/2/R10; R15代表每个循环单面累计拓宽值

N37 R16=R15; R16代表单面累计拓宽值,此处赋初始值

N38 G33 X=R1-2∗R3 Z=R5+R16 K=R2+R16/R4; 开始切拓宽第1刀,沿槽底从左向右渐进车前半右侧面:点B走到点1

N39 Z=R5-R2∗R4+R16 K=R2; 沿槽底从右向左车后半右侧面:点1→点2

N40 Z=R5+R16; 沿槽底从左向右车前后右侧面:点2→点3

N41 Z=R5-R2∗R4-R16 K=R2+2∗R16/R4; 沿槽底从右向左渐进车后半左侧面:点3→点4

N42 Z=R5-16 K=R2; 沿槽底从左向右车前半左侧面:点4→点5

N43 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面:点5→点6

N44 WHILER16<(R11/2);拓宽从第2刀开始的循环头

N45 R16=R16+R15; 计算下一刀的单面累计拓宽值

N46 G33 X=R1-2∗R3 Z=R5+R16 K=R2+2∗R16/R4-R15/R4; 沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……

N47 Z=R5-R2∗R4+R16 K=R2; 沿槽底从右向左车后半右侧面:点7→点8;点13→点14……

N48 Z=R5+R16; 沿槽底从左向右车前半右侧面:点8→点9;点14→点15……

N49 Z=R5-R2∗R4-R16 K=R2+2∗16/R4; 沿槽底从右向左渐进车后半左侧面:点9→点10;15→点16……

N50 Z=R5-R14 K=R2; 沿槽底从左向右车前半左侧面:点10→点11;点16→点17……

N51 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面:点11→点12;点17→点18……

N52 ENDWHILE;拓宽从第2刀开始的循环尾

N53 G33 X=R1+1 Z=R5 K=R2 M09; 斜向退出

N54 G00 X=R24 Z=R26 M05

N55 M02

这两个宏程序中都有16个变量需要在使用时赋值。#1~#5/R1~R5、#8/R8、#9/R9、#18/R18和#22/R22变量可在图3-41和图3-42中找到相应的含义。#6/R6和#7/R7变量是第一大步中的两个切削参数,其中#7/R7变量值取#6/R6变量值的1%~2%为宜。#10/R10变量是第二大步用的数据,它代表的拓宽分刀数中每刀又分为三个来回走刀来完成。

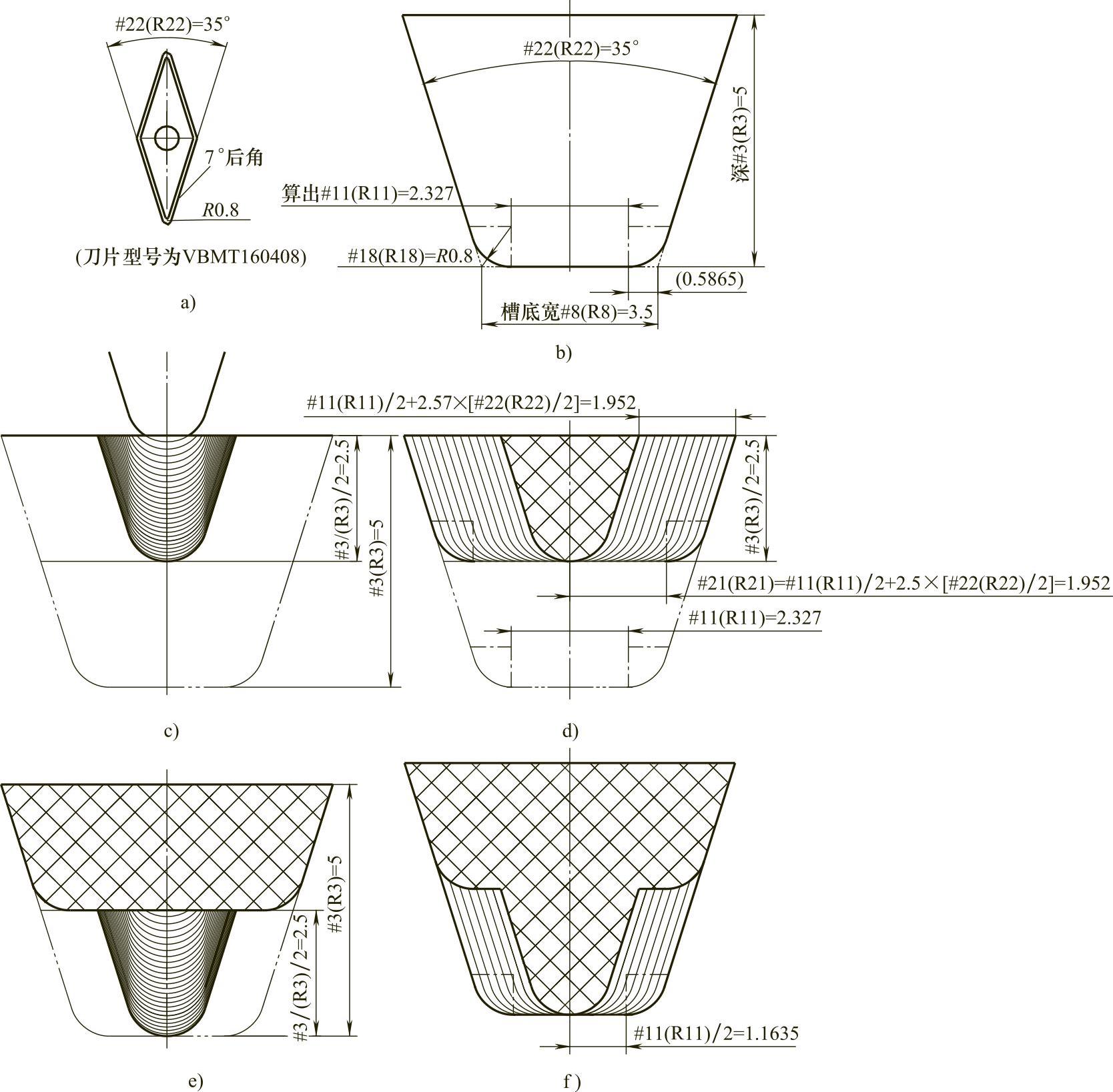

在这两个宏程序中,N25段是进刀指令,N53段是出刀指令。N29~N35段是向槽底方向进给的切削循环指令(第一大步),在循环过程中一刀比一刀进(吃)得少。从N38段开始是拓宽指令。由于拓宽第1刀的规律与从拓宽第2刀开始各刀的规律不一样,所以先用N38~N42段指令拓宽第1刀。图3-43所示为拓宽第1刀的三个来回示意。

图3-43 拓宽第1刀的三个来回示意

a)拓宽点位放大 b)拓宽第1刀的第1个来回(点B→点1→点2) c)拓宽第1刀的第2个来回(点2→点3→点4) d)拓宽第1刀的第3个来回(点4→点5→点6) e)拓宽第1刀用的三个来回的轨迹合在一起(点B→点1→点2→点3→点4→点5→点6)

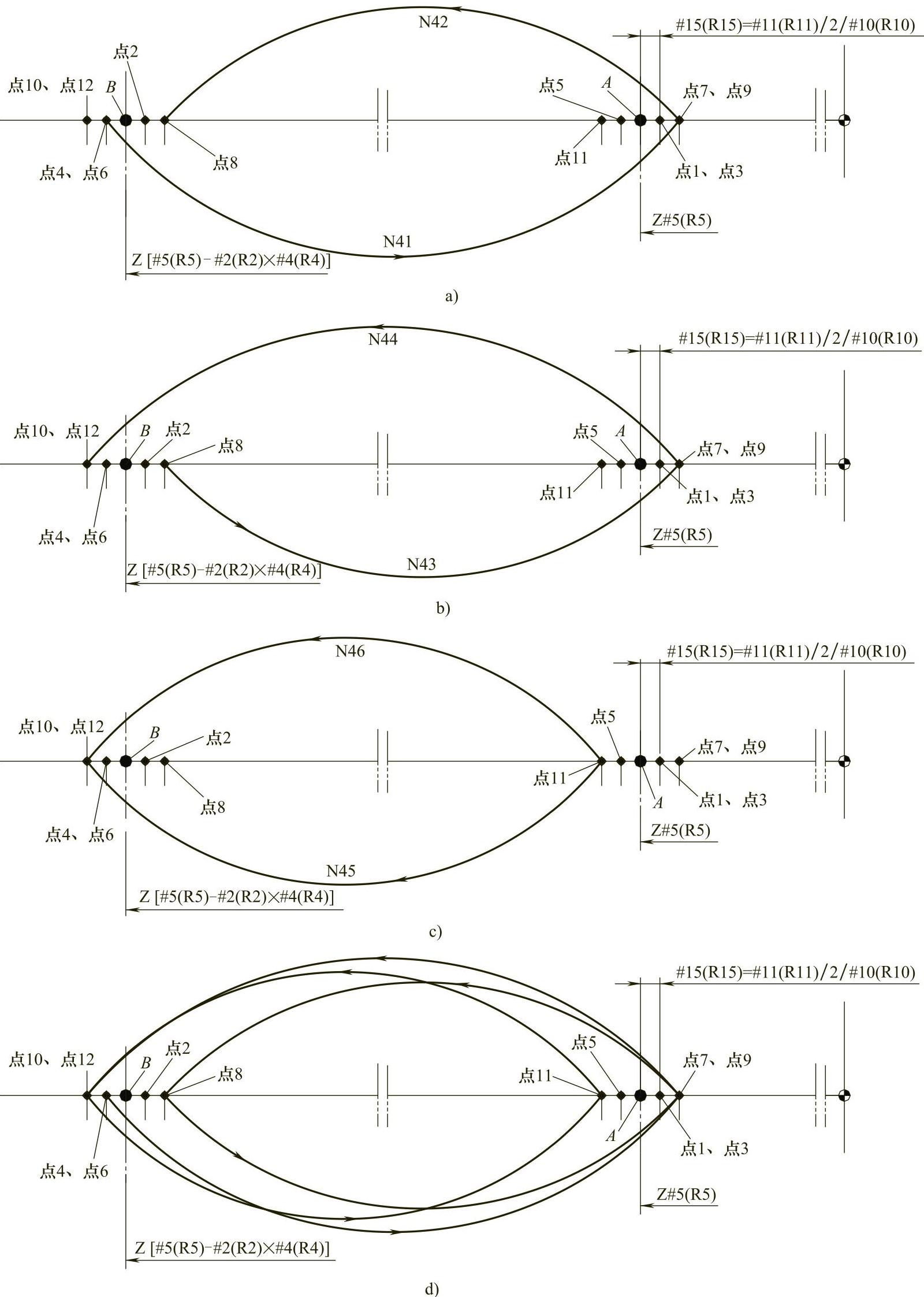

图3-44 拓宽第2刀的三个来回示意

a)拓宽第2刀的第1个来回(点6→点7→点8) b)拓宽第2刀的第2个来回(点8→点9→点10) c)拓宽第2刀的第3个来回(点10→点11→点12) d)拓宽第2刀用的三个来回的轨迹合在一起(点6→点7→点8→点9→点10→点11→点12)

N44~N52段是第2刀开始各刀的拓宽循环指令。图3-44所示为拓宽第二刀的三个来回示意图。拓宽第3刀到拓宽最后一刀的走刀路线与此图一样,只是点序号要逐步增加。编制宏程序的难点在于拓宽部分,因为在拓宽过程中不但每刀而且每个来回螺距都在变化。

使用时,只要根据图样、坯料尺寸、材质、机床、刀具和夹具的具体情况给其中的16个变量赋值即可。下面用试件1做具体说明。

试件1的材质为2A12,外径为ϕ80mm,螺距为20mm,槽深为6mm,共4.5牙,槽头中心在Z-15处,槽底宽为4mm,刀位号与刀补号都为1,引导槽夹角为40°。用头宽为2mm、两刃夹角为40°、两刃后角各为8°、刀头两端处R0.1mm的高速钢自磨刀(见图3-45的正面照片和反面照片)。

图3-45 车试件1用的高速钢自磨刀的照片

a)正面照片 b)反面照片

选择第0层直径方向切削深度为0.4mm,下一层比上一层双向少切削0.004mm,左、右拓宽分20刀,主轴转速取60r/min,最后退到(X150,Z200)处。把这16个数据赋给O341通用宏程序中相应的16个变量后,该程序的前16段如下:

N01 #1=80; (#1代表外径值)

N02 #2=20; (#2代表螺距)

N03 #3=6; (#3代表单向深度)

N04 #4=4.5; (#4代表螺纹的牙数)

N05 #5=-15; (#5代表螺纹外端槽中心的Z坐标值)

N06 #6=0.4; (#6代表第0层的直径方向切削深度)

N07 #7=0.004; (#7代表下一层比上一层少切削深度)

N08 #8=4; (#8代表槽底宽,指左右壁线与底线两交点间的距离)

N09 #9=2; (#9为刀头宽,对非标小R平头半成形车刀,代表头部直线部分长;对35°对称标准车刀,它等于0)

N10 #10=20; (#10代表拓宽分刀数)

N11 #18=0.1; (对35°对称标准车刀,代表刀片刀尖圆弧半径,用非标小R平头半成形车刀,代表两小刀尖圆弧半径值)

N12 #19=60; (#19代表主轴转速)

N13 #20=1; (#20代表刀位号和刀补号)

N14 #22=40; (#22代表引导槽夹角,即车刀的夹角)

N16 #24=150; (#24代表最后退刀点的X坐标值)

N17 #26=200; (#26代表最后退刀点的Z坐标值)

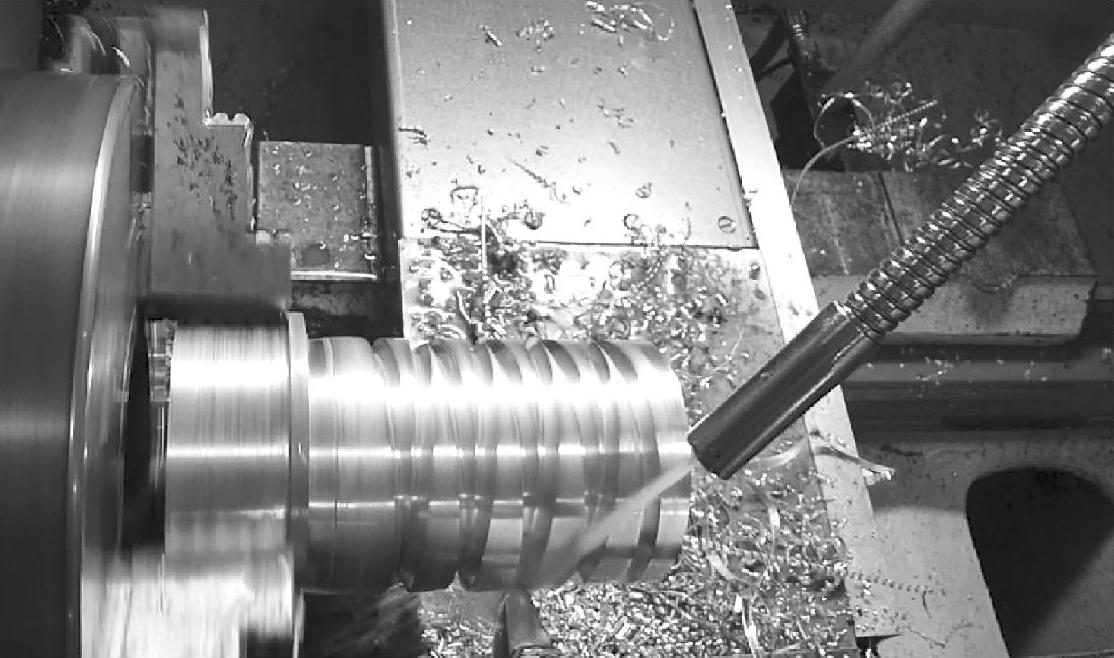

以工件右端面为Z向原点对刀和设定坐标系后,就可进行车削。车试件1用的是CKA6150经济型数控车床,此车床配置的是发那科0i-MateTC系统。在车削过程中,前阶段(第一大步)向深度方向走刀,切削顺畅,后阶段(第二大步)左、右均匀切削,全过程排屑流畅。图3-46所示为在经济型数控车床上加工试件1的照片。

图3-46 在经济型数控车床上加工试件1的照片

图3-47所示为用头宽为2mm的高速钢车刀车出的试件1的照片。

图3-47 用头宽为2mm高速钢车刀车出的试件1的照片

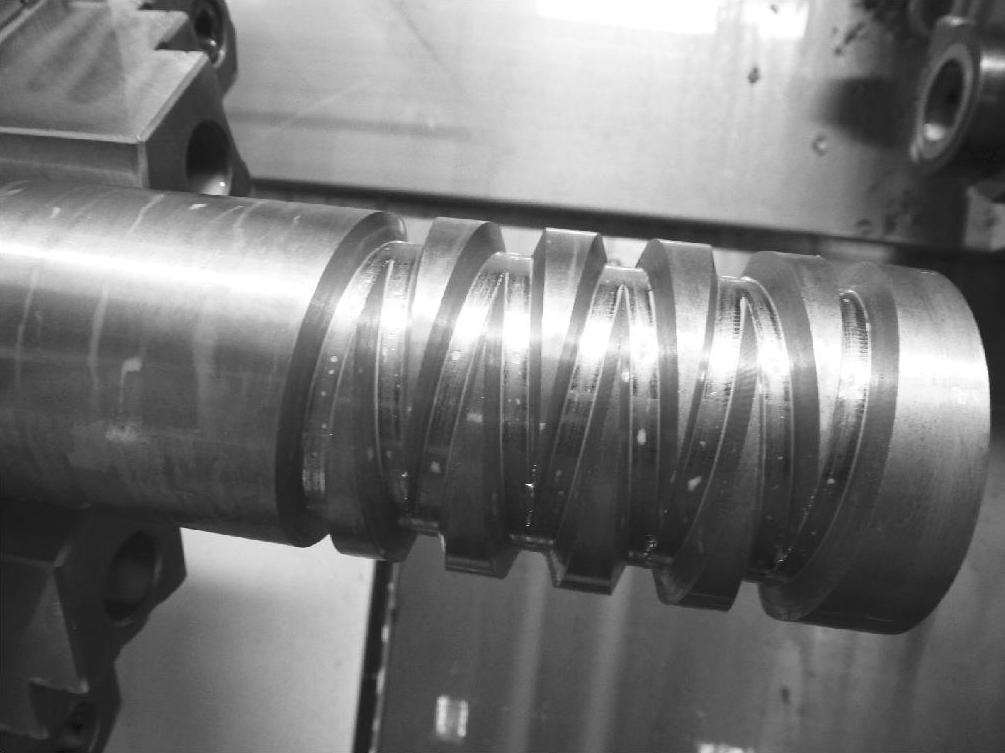

车钢质尤其是不锈钢细长引导棍时,应分两大层四(大)步来车。这四步分别如图3-48c、d、e、f所示。

O342程序是用35°标准车刀或平头半成形非标车刀分两大层车削引导棍上引导槽,适用于发那科科系统的通用宏程序。

图3-48 钢质试件2上的引导槽车削用刀、引导槽剖面和分两大层四大步车削示意

a)车引导棍2上引导槽用的标准刀(片) b)引导槽用放大 c)上大层“之”字形走刀切削槽深 d)上大层左、右拓宽 e)下大层“之”字形走刀切削槽深f)下大层左、右拓宽

O342;

N01 #1=a; (#1代表引导棍外径)

N02 #2=b; (#2代表引导槽螺距)

N03 #3=c; (#3代表引导槽深度)

N04 #4=i; (#4代表引导槽牙数)

N05 #5=i; (#5代表引导槽右端中心线的Z坐标值)

N06 #6=k; (#6代表第0个来回的直径方向切削深度)

N07 #7=d; (#7代表下一个来回比上一个来回少切削的深度)

N08 #8=e; (#8代表槽底宽,指左、右壁线与底线两交点间的距离)

N09 #9=f; (#9为刀头宽,对非标小R平头半成形车刀,代表头部直线部分长;对35°标准车刀,它等于0)

N11 #18=r; (#18代表35°对称标准车刀的刀尖圆弧半径,用平头半成形车刀时赋值0.1)

N12 #19=s; (#19代表主轴转速)

N13 #20=t; (#20代表刀位号和刀补号)

N14 #22=v; (#22代表引导槽夹角,即车刀夹角)

N15 #23=w; (#23代表计划上、下大层共用每个拓宽小循环的双向拓宽计划值)

N16 #24=x; (#24代表最后退刀点的X坐标值)

N17 #26=z; (#26代表最后退刀点的Z坐标值)

N18 #11=#8-#9-2∗[#18∗COS[#22/2]-#18∗[1-SIN[#22/2]]∗TAN[#22/2]]; (#11代表下大层双向拓宽值)

N19 #21=#11+2∗#3/2∗TAN[#22/2]; (#21代表上大层双向拓宽值)

N20 G54 S#19 M03;(https://www.xing528.com)

N21 T[#20∗101] M08;

N22 G00 X[#1+50] Z#5;

N23 X[#1+1] (快速到达准备点A′)

N124 #10=ROUND[#21/#23]; (此#10为上大层的拓宽刀数)

N125 G32 X#1Z[#5-#2∗#4] F[#2/2]; (斜向工进到达起点B′)

N126 #13=#6-#7; (#13代表上大层下一小层的直径方向切削深度,此计算第1小层的值)

N127 #14=0; (#14代表上大层累计直径方向切削深度,此处赋初始值)

N128 #30=#1; (#30代表上大层本小层的X指令值,此处赋初始值)

N129 WHILE[[#14+#13]LT#3]DO1; (上大层往槽深车的循环头)

N130 #14=#14+#13; (#14代表本小层的累计直径方向切削深度)

N131 #30=#1-#14; (此#30代表上大层本小层最终的X指令值)

N132 G32 X[#30+#13/2] Z#5F#2; (一个来回中的从左向右走刀)

N133 X#30 Z[#5-#2∗#4]; (一个来回中的从右向左走刀)

N134 #13=#13-#7; (#13代表下一小层的直径方向切削深度)

N135 END1; (上大层往槽深车的循环尾)

N136 #15=#21/2/#10; (#15代表上大层每个小循环单面累计实际拓宽值)

N137 #16=#15; (#16代表上大层单面累计拓宽值,此处赋初始值)

N138 G32 X[#1-#3] Z[#5+#16] F[#2+#16/#4]; (开始切上大层拓宽第1刀,沿槽底从左向右渐进车前半右侧面:点B→点1)

N139 Z[#5-#2∗#4+#16]F#2; (沿槽底从右向左车后半右侧面:点1→点2)

N140 Z[#5+#16]F#2; (沿槽底从左向右车前半右侧面:点2→点3)

N141 Z(#5-#2∗#4-#16] F[#2+2∗#16/#4]; (沿槽底从右向左渐进车后半左侧面:点3→点4)

N142 Z(#5-#16]F#2; (沿槽底从左向右车前半左侧面:点4→点5)

N143 Z[#5-#2∗#4-#16]F#2; (沿槽底从右向左车后半左侧面:点5→点6)

N144 WHILE[#16LT[#21/2-0.01]]DO2; (上大层拓宽从第2刀开始的循环头)

N145 #16=#16+#15; (计算下一刀的单面累计拓宽值)

N146 G32 X[#1-#3] Z(#5+#16] F[#2+2∗#16/#4-#15/#4]; (沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……)

N147 Z[#5-#2∗#4+#16] F#2: (沿槽底从右向左车后半右侧面:点7→点8:点13→点14……)

N148 Z[#5+#16] F#2; (沿槽底从右向左车后半右侧面:点8→点9;点14→点15……)

N149 Z[#5-#2∗#4-#16] F[#2+2∗#16/#4]; (沿槽底从右向左车后半左侧面;点9→点10;点15→点16……)

N150 Z[#5-#16] F#2; (沿槽底从左向右车前半左侧面;点10→点11;点16→点17……)

N151 Z[#5-#2∗#4-#16] F#2; (沿槽底从右向左车后半左侧面:点11→点12;点17→点18……)

N152 END 2; (上大层拓宽从第2刀开始的循环尾)

N153 G32 X[#1+1] Z#5 F#2; (切完上大层后斜向退刀)

N224 #10=ROUND[#11/#23]; (此#10为下大层的拓宽刀数)

N225 G32 X[#1-#3] Z[#5-#2∗#4]F#2; (下大层斜向入刀)

N226 #13=#6-#7; (#13代表下大层中下一小层的直径方向切削深度,此计算第1小层的值)

N227 #14=0; (#14代表下大层中的累计直径方向切削深度,此处赋初始值)

N228 #30=#1-#3; (#30代表下大层中本小层的X指令值,此处赋初始值)

N229 WHILE[[#14+#13]LT#3]DO 3; (下大层往槽深车循环头)

N230 #14=#14+#13; (#14代表下大层本小层的累计直径方向切削深度)

N231 #30=#1-#3-#14; (此#30代表下大层本小层最终的X指令值)

N232 G32X[#30+#13/2]Z#5F#2; (一个来回中的从左向右走刀)

N233 X#30 Z[#5-#2∗#4]; (一个来回中的从右向左走刀)

N234 #13=#13-#7; (#13代表下一小层的直径方向切削深度)

N235 END 3; (下大层往槽深车循环尾)

N236 #15=#11/2/#10; (#15代表下大层每个小循环单面累计实际拓宽值)

N237 #16=#15; (#16代表下大层单面累计拓宽值,此处赋初始值)

N238 G32 X[#1-2∗#3] Z[#5+#16] F[#2+#16/#4]; (开始切下大层拓宽第一刀,沿槽底从左向右渐进车前半右侧面:点B→点1)

N239 Z[#5-#2∗#4+#16]F#2; (沿槽底从右向左车后半右侧面:点1→点2)

N240 Z[#5+#16]F#2; (沿槽底从左向右车前半右侧面:点2→点3)

N241 Z[#5-#2∗#4-#16] F[#2+2∗#16/#4]; (沿槽底从右向左车后半左侧面:点3→点4)

N242 Z(#5-#16]F#2; (沿槽底从左向右车前半左侧面:点4→点5)

N243 Z[#5-#2∗#4-#16]F#2; (沿槽底从右向左车后半左侧面:点5→点6)

N244 WHILE[#6LT[#11/2]]DO4; (下大层拓宽从第2刀开始的循环头)

N245 #16=#16+#15; (计算下一刀的单面累计拓宽值)

N246 G32 X[#1-2∗#3] Z[#5+#16] F[#2+2∗#16/#4-#15/#4]; (沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……)

N247 Z[#5-#2∗#4+#16]F#2; (沿槽底从右向左车后半右侧面:点7→点8;点13→点14……)

N248 Z[#5+#16]F#2; (沿槽底从右向左车后半右侧面:点8→点9;点14→点15……)

N249 Z[#5-#2∗#4-#16]F[#2+2∗#16/#4]; (沿槽底从右向左渐进车后半左侧面:点9→点10;15→点16……)

N250 Z[#5-#16]F#2; (沿槽底从左向右车前半左侧面:点10→点11;点16→点17……)

N251 Z[#5-#2∗#4-#16]F#2; (沿槽底从右向左车后半左侧面:点11→点12;点17→点18……)

N252 END4;(下大层拓宽从第2刀开始的循环尾)

N253 G32 X[#1+1]Z#5F#2M09;(切完下大层后斜向退刀)

N83 G00 X#24 Z#26 M05;

N84 M30;

PP342.MPF是用35°标准车刀或平头半成形非标车刀分两大层车引导棍上引导槽的适用于西门子802D系统的通用宏程序。

PP342.MPF

N01 R1=a; R1代替外径值

N02 R2=b; R2代表螺距

N03 R3=c; R3代表单向深度

N04 R4=i; R4代表螺纹的牙数

N05 R5=j; R5代表螺纹外端槽中心的Z坐标值

N06 R6=k; R6代表第0层的直径方向切削深度

N07 R7=d; R7代表下一层比上一层少切削的直径方向切削深度

N08 R8=e; R8代表槽底宽,指左、右壁线与底线两交点间的距离

N09 R9=f; R9为刀头宽,对非标小R平头半成形车刀,代表头部直线部分长,对35°标准车刀,它等于0

N11 R18=r; R18代表35°对称标准车刀的刀尖圆弧半径,用平头半成形刀时赋值0.1

N12 R19=s; R19代表主轴转速

N13 R20=t; R20代表刀位号和刀补号

N14 R22=v; R22代表引导槽夹角,即车刀夹角

N15 R23=w; R23代表计划上、下大层共用每个拓宽小循环的双向拓宽计划值

N16 R24=x; R24代表最后退刀点的X坐标值

N17 R26=z; R26代表最后退刀点的Z坐标值

N18 R11=R8-R9-2∗(R18∗COS(R22/2)-R18∗(1-SIN(R22/2))∗TAN(R22/2)); R11代表下大层双向拓宽值

N19 R21=R11+2∗R3/2∗TAN(R22/2);R21代表上大层双向拓宽值

N20 G54 S=R19 M03

N21 T1 D=R20 M08

N22 G00 X=R1+50 Z=R5

N23 X=R1+1; 快速到达准备点A′

N124 R10=ROUND(R21/R23); 此R10为上大层的拓宽刀数

N125 G33X=R1 Z=R5-R2∗R4 K=2/2;斜向工进到达起点B′

N126 R13=R6-R7; R13代表上大层下一小层的直径方向切削深度,此计算第1小层的值

N127 R14=0; R14代表上大层累计直径方向切削深度,此处赋初始值

N128 R30=R1; 此R30代表上大层本小层的X指令值,此处赋初始值

N129 WHILE(R14+R13)<R3; 上大层往槽深车的循环头

N130 R14=R14+R13; R14代表本小层的累计直径方向切削深度

N131 R30=R1-R14; 此R30代表上大层本小层最终的X坐标值

N132 G33 X=R30+R13/2 Z=R5 K=2; 一个来回中的从左向右走刀

N133 X=R30Z=R5-R2∗R4; 一个来回中的从右向左走刀

N134 R13=R13-R7; 此R13代表下一小层的直径方向切削深度

N135 ENDWHILE; 上大层往槽深车的循环尾

N136 R15=R21/2/R10;R15代表上大层每个小循环单面累计实际拓宽值

N137 R16=R15;R16代表上大层单面累计拓宽值,此处赋初始值

N138 G33X=R1-R3 Z=R5+R16 K=R2+R16/R4; 开始切上大层拓宽第1刀,沿槽底从左向右渐进车前右侧面;点B→点1

N139 Z=R5-R2∗R4+R16 K=R2; 沿槽底从右向左车后半右侧面:点1→点2

N140 Z=R5+R16; 沿槽底从左向右车前半右侧面:点2→点3

N141 Z=R5-R2∗R4-R16 K=R2+2∗R16/R4; 沿槽底从右向左渐进车后半左侧面:点3→点4

N142 Z=R5-R16K=R2; 沿槽底从左向右车前半左侧面:点4→点5

N143 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面;点5→点6

N144 WHILER16<(R21/2-0.01); 上大层拓宽从第2刀开始的循环头

N145 R16=R16+R15; 计算下一刀的单面累计拓宽值

N146 G33 X=R1-2∗R3 Z=R5+R16 K=R2+2∗R16/R4-R15/R4; 沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……

N147 Z=R5-R2∗R4+R16 K=R2; 沿槽底从右向左车后半右侧面:点7→点8;点13→点14……

N148 Z=R5+R16; 沿槽底从右向左车后半右侧面:点8→点9;点14→点15……

N149 Z=R5-R2∗R4-R16 K=R2+2∗R16/R4; 沿槽底从右向左车后半左侧面:点9→点10;15→点16……

N150 Z=R5-R16 K=R2; 沿槽底从左向右车前半左侧面:点10→点11;点16→点17……

N151 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面:点11→点12;点17→点18……

N152 ENDWHILE; 上大层拓宽从第2刀开始的循环尾

N153 G33 X=R1+1 Z=R5K=R2; 切完上大层后斜向退刀

N224 R10=ROUND(R11/R23); 此R10代表下大层的拓宽刀数

N225 G33 X=R1-R3 Z=R5-R2∗R4 K=R2; 下大层斜向入刀

N22 6R13=R6-R7; 此R13代表下大层中下一小层的直径吃深,此计算第1小层的值

N227 R14=0; R14代表下大层中的累计直径方向切削深度,此处赋初始值

N228 R30=R1-R3; 此R30代表下大层中本小层的X指令值,此处赋初始值

N229 WHILE(R14+R13)<R3; 下大层往槽深车循环头

N230 R14=R14+R13; R14代表下大层本小层的累计直径方向切削深度

N231 R30=R1-R3-R14; 此R30代表下大层本小层最终的X坐标值

N232 G33 X=R30+R13/2 Z=R5K=R2; 一个来回中的从左向右走刀

N233 X=R30 Z=R5-R2∗R4; 一个来回中的从右向左走刀

N234 R13=R13-R7; R13代表下一小层的直径方向切削深度

N235 ENDWHILE; 下大层往槽深车循环尾

N236 R15=R11/2/R10; R15代表下大层每个小循环单面累计实际拓宽值

N237 R16=R15; R16代表下大层单面累计拓宽值,此赋初始值

N238 G33 X=R1-2∗R3 Z=R5+R16 K=R2+R16/R4; 开始切下大层拓宽第1刀,沿槽底从左向右渐进车前半右侧面:点B→点1

N239 Z=R5-R2∗R4+#16 K=R2; 沿槽底从右向左车后半右侧面:点1→点2

N240 Z=R5+R16; 沿槽底从左向右车前半右侧面:点2→点3

N241 Z=R5-R2∗R4-R16 K=R2+2∗R16/R4; 沿槽底从右向左车后半左侧面:点3→点4

N242 Z=R5-R16 K=R2; 沿槽底从左向右车前半左侧面:点4→点5

N243 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面:点5→点6

N244 WHILER16<(R11/2); 下大层拓宽从第2刀开始的循环头

N245 R16=R16+R15; 计算下一刀的单面累计拓宽值

N246 G33 X=R1-2∗R3 Z=R5+R16 K=R2+2∗R16/R4-R15/R4; 沿槽底从左向右渐进车前半右侧面:点6→点7;点12→点13……

N247 Z=R5-R2∗R4+R16 K=R2; 沿槽底从右向左车后半右侧面;点7→点8;点13→点14……

N248 Z=R5+R16;沿槽底从右向左车后半右侧面:点8→点9;点14→点15……

N249 Z=RS-R2∗R4-R16 K=R2+2∗R16/R4; 沿槽底从右向左渐进车后半左侧面:点9→点10;点15→点16……

N250 Z=R5-R16 K=R2; 沿槽底从左向右车前半左侧面:点10→点11;点16→点17……

N251 Z=R5-R2∗R4-R16; 沿槽底从右向左车后半左侧面:点11→点12;点17→点18……

N252 ENDWHILE;下大层拓宽从第二刀开始的循环尾

N253 G33 X=R1+1 Z=R5 K=R2 M09; 切完下大层后斜向退刀

N83 G00 X=R24 Z=R26 M05

N84 M02

与前一组程序相比,这一组程序中少了#10/R10变量,多了#23/R23变量,所以还是有16个变量需要赋值。前一组程序是车引导棍上引导槽的基础程序,其中的N25~N53段在这一组程序中用了两遍:第一遍是N125~N153段,第二遍是N225~N253段。N18、N20~N23段和最后2段也是从前一组程序中移过来的。这一组程序中加了N19(#21/R21变量)、N124和N224段。N124段中的#10(/R10)变量代表上大层的拓宽刀数,而N224中的#10(/R10)变量代表下大层的拓宽刀数。只要看懂前一组基础程序,再来看这一组分两大层车的程序就不难了。

试件2的材质为45钢,外径为ϕ56mm,螺距为16mm,槽深为5mm,共5.5圈,槽头中心在Z-15处,槽底宽为3.5mm,刀位号与刀补号都为1,引导槽夹角为35°。用全功能数控车床和装有型号为VBMT160408的35°刀片(刀尖圆弧半径为R0.8mm)的对称车刀。选择第0层直径方向切削深度为0.254mm,下一小层比上一小层双向切削0.004mm,上、下大层每个拓宽小循环计划拓宽0.16mm左右,主轴转速取300r/min,最后退到(X150,Z200)处。把这16个数据赋给O342通用宏程序中相应的16个变量后,前16段如下:

N01 #1=56; (#1代表引导棍外径)

N02 #2=16; (#2代表引导槽螺距)

N03 #3=5; (#3代表引导槽深度)

N04 #4=5.5; (#4代表引导槽牙数)

N05 #5=-15; (#5代表引导槽右端中心线的Z值)

N06 #6=0.254; (#6代表第0个来回的直径方向切削深度)

N07 #7=0.004; (#7代表下一个来回比上一个来回少的切削量)

N08 #8=3.5; (#8代表槽底宽,指左、右壁线与底线两交点间的距离)

N09 #9=0; (#9为刀头宽,对非标小刀尖圆弧半径平头半成形车刀,代表头部直线部分长;对35°标准车刀,它等于0)

N11 #18=0.8; (#18代表35°对称标准车刀的刀尖圆弧半径,用平头刀时赋值0.1)

N12 #19=300; (#19代表主轴转速)

N13 #20=1; (#20代表刀位号和刀补号)

N14 #22=35; (#22代表引导槽夹角,即车刀夹角)

N15 #23=0.16; (#23代表计划上、下大层共用每个拓宽小循环的双向拓宽计划值)

N16 #24=150; (#24代表最后退刀点的X坐标值)

N17 #26=200; (#26代表最后退刀点的Z坐标值)

试件2的槽剖面放大如图3-48所示。从图3-48d中可看到#21变量的含义和计算式。

以工件右端面为Z向原点对刀和设定坐标系后,就可进行车削。车削过程中必须加切削液。车此试件用的是全功能数控车床,配置的是发那科0i-TD系统。图3-49所示为车试件2用的35°标准对称车刀的照片。

图3-49 车试件2用的35°标准对称车刀照片

图3-50所示为试件2车完后的照片。现场观察到,车削过程中走刀轻快,排屑流畅。

可以把基础程序O341和PP341.MPF看作是不分大层车引导槽的固定循环,只要弄清其中16个变量的含义并且会赋值,就可以轻松使用。

图3-50 在全功能数控车床上车出试件2的照片

也可以把程序O342和PP342.MPF看作是分两大层车引导槽的固定循环,同样也是只要弄清其中16个变量的含义并且会赋值,就可以轻松使用。

以上两组通用宏程序为引导槽的以车代铣加工提供了基础条件。

对不锈钢材质和形状细长的引导棍,一般采用一夹一顶的装夹方式。振动是车削这类引导棍时最容易发生的问题。应采用多种措施来减小振动,包括分层车削、正确选用(标准)车刀和不断改进非标平头半成形车刀。有条件的还可使用120°中心支承(相当于中心架沿圆周三点支承的三分之二)来增加工艺系统的刚性。引导棍上引导槽的加工从铣削改成车削后,可提高效率4~5倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。