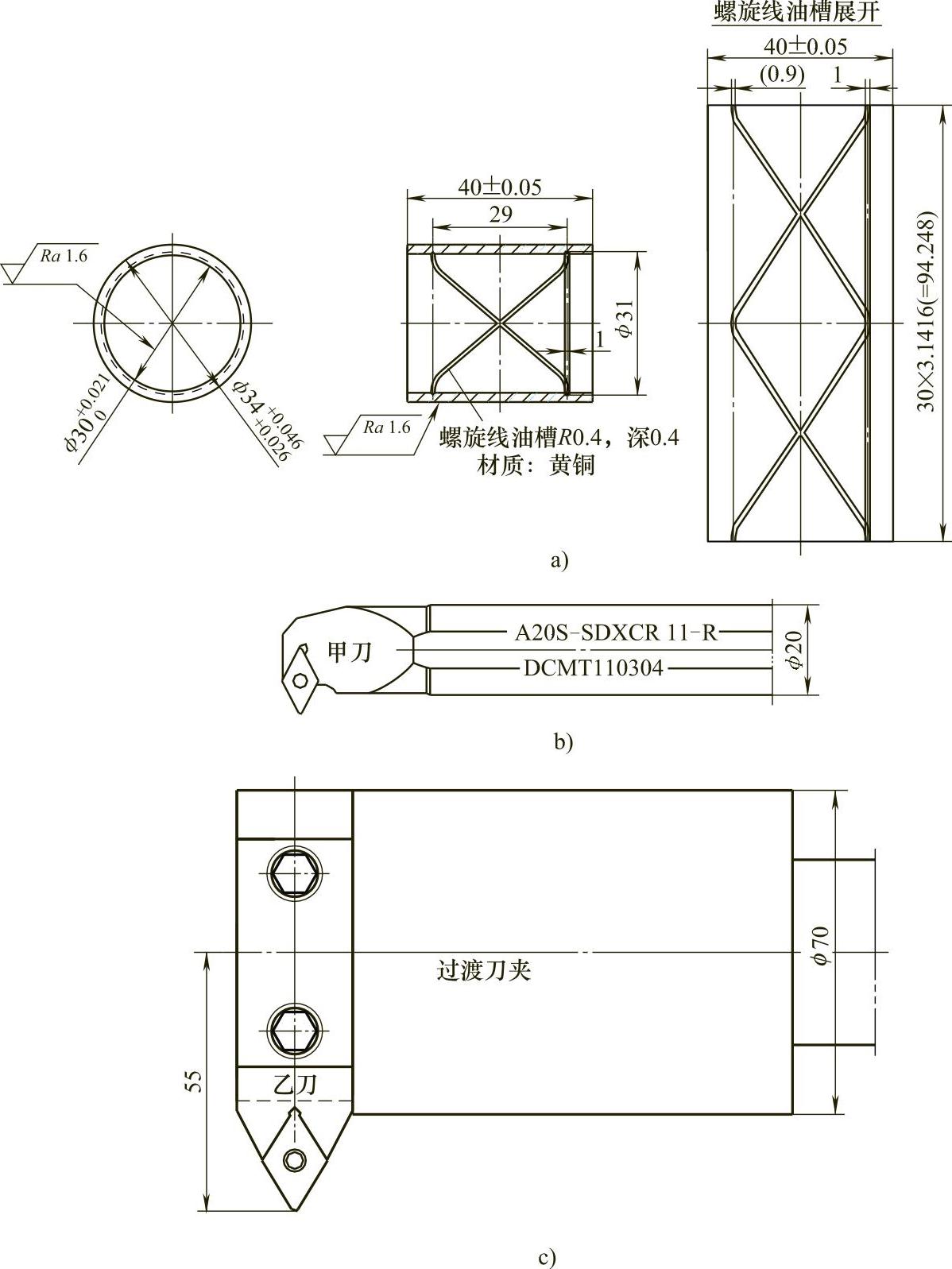

所谓开放油槽,是指两端或一端有环形槽的油槽。图3-34a所示为零件上一端有环形槽的开放油槽。

图3-34 内圆上有开放油槽的滑动套及车油槽用的车刀

a)滑动套 b)车此滑动套上油槽用的车刀 c)滑动套内径大于ϕ100mm用的车刀

1.车螺旋油槽时用的刀

刀头的形状由螺旋油槽的剖面形状决定。如果是圆弧剖面,就要用半圆头车刀来车。此油槽要求槽底部半径R0.4mm,深度为0.4mm,槽两侧形状未要求,所以可用刀头类似于图3-34b所示刀头的车刀。如果滑动套内径在ϕ100mm之内,可用图3-34b所示的机夹式车刀或自己刃磨的非机夹式车刀加工。如果滑动套的内径超过ϕ100mm,可用图3-34c中的过渡刀夹夹住相应的外圆车刀加工。过渡刀夹的右侧可铣成矩形剖面(适用于四方刀架),也可车成圆柱形(适用于多工位刀架)。

2.车螺旋油槽用刀的后角和副后角

由于这种螺旋油槽的螺旋升角都大,所以在车宽槽用刀的后角应足够大,在车窄槽用刀的后角和副后角都应足够大,否则,车削过程中会发生干涉。如果用55°或33°等边菱形机夹式刀片,那么情况是这样的。此类单面刃刀片各刃的后角较大的为7°,最大为11°。如果把后角为7°的55°等边菱形刀片装到图3-34b所示的刀体上,那么这把刀的后角和副后角都是7°。由于主切削刃与轴线成27.5°夹角,所以主后刀面和与主轴轴线垂直平面的夹角就不是7°,而是约6.2°。如果螺旋升角大于此值,就会产生干涉。此角度的正切值约为0.109。也就是说,当油槽的螺距除以套内圆周长大于此值,切削宽槽时主后刀面会有干涉,切削窄槽时主后刀面及副后刀面都会有干涉。零件的内径是ϕ30mm,用此刀车螺距小于10.3mm的螺旋油槽才不会发生干涉。而零件上螺旋油槽的螺距是58mm,在ϕ30mm直径的内圆上的螺旋升角约为31.6°,故此刀片(各刃)后角应为35.6°。

如果用图3-34所示车刀车零件上形状相同的深油槽,就应把朝刀体外的两个面事先磨出(例如用工具磨床)36°~38°的后角。本例的油槽很浅,且材质为黄铜,刀片不经修磨也可以车。为了保险,可分2刀切成。

从图中看到,此槽由两条空间O形槽组成,有两个交点。每条空间O形槽可分解成半圈右旋螺纹和半圈左旋螺纹(或半圈左旋螺纹和半圈右旋螺纹)。这两条空间O形槽在圆周上相差180°。

下面讨论编程。先编写车第1条O形槽的程序。O332程序和PP332.MPF程序分别是用于发那科系统和西门子系统的第1条O形槽的程序。

O332;PP332.MPF

N01 G54 S60 M03; N01 G54 S60 M03

N02 T0101; N02 T1 D1

N03 G00 X100 Z10; N03 G00 X100 Z10

M04 X28 N04 X28

N05 Z-5.5; N05 Z-5.5

N06 X30.8; N06 X30.8

N07 G32 Z-34.5F58; N07 G33 Z-34.5 K58

N08 Z-5.5; N08 Z-5.5 K58

N12 G00 X28; N12 G00 X28

N13 Z10;N13 Z10

N14 X150 Z200 M05;N14 X150 Z200 M05

N15 M30; N15 M02

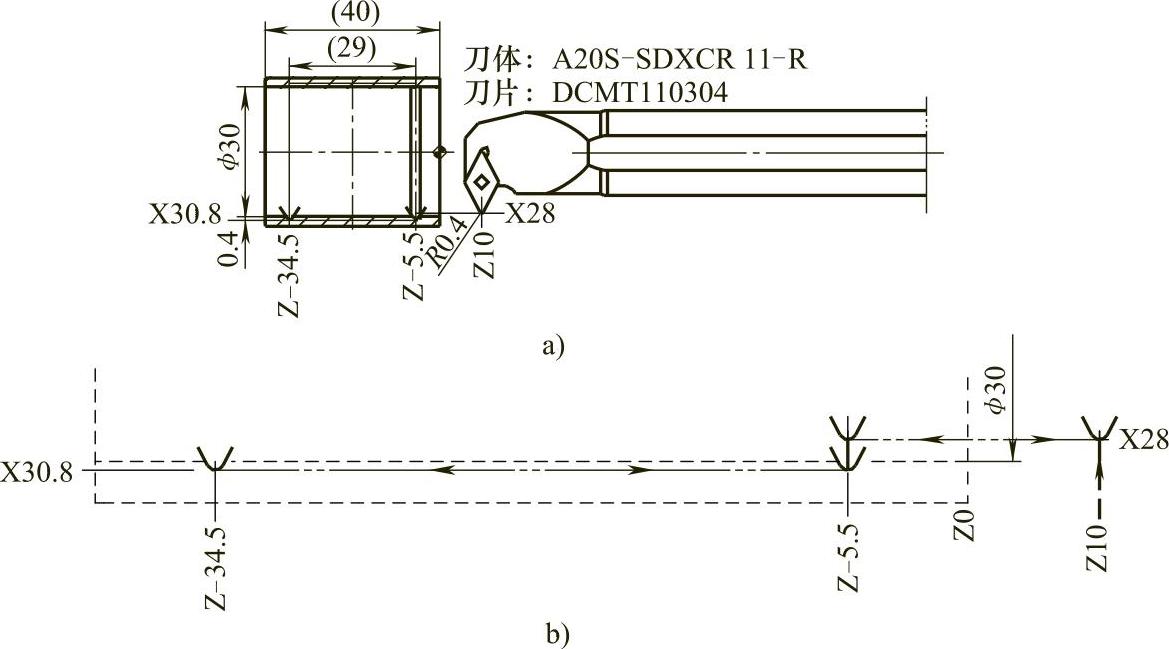

在这组程序中,N07段用于车半圈右旋螺旋槽,N08段用于车半圈左旋螺旋槽。由于来去都是半圈,所以螺距都是58mm而不是29mm。如果螺距误指令为29mm,那么会车出的一个空间“8”字形槽(把第2条槽车完后有6个交点)。走刀路线如图3-35所示。

图3-35 滑动套内圆上开放油槽的加工示意及走刀路线

a)滑动套内圆上开放油槽的加工示意 b)车开放油槽的走刀路线示意(放大)

可以再编写一个程序来车第2条O形槽。O333程序和PP333.MPF程序分别是用于发那科系统和西门子系统的车第2条O形槽的程序。

O333; PP333.MPF

N01 G54 S60 M03; N01 G54 S60 M03

N02 T0101; N02 T1 D1

N03 G00 X100 Z10;N03 G00 X100 Z10(https://www.xing528.com)

N04 X28; N04 X28

N05 Z-5.5; N05 Z-5.5

N06 X30.8; N06 X30.8

N10 G32 Z-34.5 F58 Q180000; N10 G32 Z-34.5 K58 SF=180

N11 Z-5.5; N11 Z-5.5

N12 G00 X28; N12 G00 X28

N13 Z10; N13Z10

N14 X150 Z200 M05; N14 X150 Z200 M05

N15 M30;N15 M02

可以看到,车第2条槽的程序与车第1条槽的程序的实质性区别是在车螺纹的程序段中指令了起始点位移角为180°。至于车第1条槽的程序中顺序号N07、N08分别改成了车第2条槽的程序中的N10和N11,只是为2条槽的程序合并做准备,对加工没有实质性影响。

车第1条槽的程序和车第2条槽的程序必须在通槽车好的前提下先后分开执行。以上2个程序可以合并成1个程序,一次把2条槽都车出来。O334程序和PP334.MPF程序分别是用于发那科系统和西门子系统的合并后的程序。

O334; PP334.MPF

N01 G54 S60 M03; N01G54S60M03

N02 T0101; N02 T1 D1

N03 G00 X100Z10; N03 G00 X100 Z10

N04 X28; N04 X28

N05 Z-5.5; N05 Z-5.5

N06 X30.8; N06 X30.8

N07 G32 Z-34.5 F58; N07 G33 X30.8 Z-34.5 K58

N08 Z-5.5; N08 Z-5.5 K58

N09 G00 X30.8; (此步必不可少!) N09 G00 X30.8;此步必不可少!

N10 G32 Z-34.5 F58 Q180000; N10 G33 Z-34.5 K58 SF=180

N11 Z-5.5; N11 Z-5.5 K58

N12 G00 X28; N12 G00 X28

N13 Z10; N13 Z10

N14 X150Z200 M05; N14 X150 Z200 M05

N15 M30;N15 M02

特别要注意的是,把O332与O333或PP332与PP332程序合并时,必须在O334或PP334程序中加N09段,因为无论是在发那科数控中系统还是在西门子数控系统中,螺纹起始点位移角指令只在第一程序段指令中有效。也就是说,如果在程序中连续指令若干段螺纹切削程序段,只有第一段中的螺纹起始点位移角指令有效,其他程序段中的这个指令无效。如果其他程序段中写入了这个指令,执行时忽略,不报警。如果在O334或PP334程序中没有加N09段,那么执行时N10段中的Q18000或SF=180就不会起作用,其结果是车削2次第1条槽,没有车出第2条槽。在程序中加入N09段后,执行到此段时刀架未做移动,但主轴停转半周。

用O334或PP334程序做加工应在内圆有少许留量的前提下进行(例如直径方向留0.2mm),车出槽后再把内圆精车到要求尺寸,因为在此例中车出槽的毛刺较大(即使在刀具不干涉的情况下也有毛刺)。

在有留量的条件下车槽时,槽深(指当时的)应相应加深。此例在深度方向可分2次

或3次车出。具体操作时可用修改X向刀补值来实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。