圆筒螺旋切断就成两个端面凸轮。也就是说,如果螺旋端面凸轮的精度要求不高,可不用四轴铣而用车削切断的方法加工出来。在切断过程中,工件每转一周,切槽刀切出半圈右旋螺纹和半圈左旋螺纹。

作者开发了2个内有7个变量、用于螺旋切断圆筒的通用宏程序。

第一个宏程序适用于完全切断,即要切到工件一头掉下来为止。同样尺寸的圆筒,由于材质(韧性)不同,切到一头掉下时的位置是不同的,所以在程序中使用无限循环。O330程序(适用于发那科系统)和PP330.MPF程序(适用于西门子系统)是适用于完全切断的通用宏程序。

O330;

N01 #1=a; (#1代表圆筒的外径值)

N02 #2=b; (#2代表圆筒的内径值)

N03 #3=c; (#3代表切断槽最左处中心与最右处中心间的Z向距离)

N04 #4=i; (#4代表切断槽最右处的中心与端面的Z向距离)

N05 #5=j; (#5代表每个来回径向切入的半径值)

N06 #19=s; (#19代表主轴转速)

N07 #20=t; (#20代表刀位号和刀补号)

N08 G54S #19 M03;

N09 T[#20∗101];

N10 G00 X200 Z-#4; (Z向平移到与准备点对齐)

N11 X[#1+1]; (快速到达准备点)

N12 G01 X#1 Z-[#4+#3]F#3; (工进到达起始点)

N13 #6=#5; (#6代表来回横向切入的累计半径值,此处赋初始值)

N14 WHILE[#6GT0]DO1; (无限循环的循环头)

N15 G32X[#1-#6]Z-#4F[2∗#3]; (一个来回中的从左向右走刀)

N16 X[#1-#6-#5]Z-[#4+#3]; (一个来回中的从右向左走刀)

N17 #6=#6+2∗#5; (此#6代表下一个来回横向切入的累计半径值)

N18 END1; (无限循环的循环尾)

N20 G00 X200 Z100 M05;

N21 M30;

PP330.MPF

N01 R1=a; R1代表圆筒的外径值

N02 R2=b; R2代表圆筒的内径值

N03 R3=c; R3代表切断槽最左处中心与最右处中心间的Z向距离

N04 R4=i; R4代表切断槽最右处的中心与端面的Z向距离

N05 R5=j; R4代表每个来回径向切入的半径值

N06 R19=s; R19代表主轴转速

N07 R20=t; R20代表刀位号及刀补号

N08 G54 S=R19 M03

N09 T=R20 D=R20

N10 G00 X200 Z=-R4; Z向平移到与准备点对齐

N11 X=R1+1; 快速到达准备点

N12 G01 X=R1 Z=-R4-R3F=R3; 工进到达起始点

N13 R6=R5; R6代表来回横向切入的累计半径值,此处赋初始值

N15 MA1:G33X=R1-R6 Z=-R4 K=2∗R3; 一个来回中的从左向右走刀

N16 G33 X=R1-R6-R5 Z=-R4-R3; 一个来回中的从右向左走刀

N17 R6=R6+2∗R5;此R6代表下一个来回横向切入的累计半径值

N18 GOTOB MA1; 无条件转回去继续切削

N20 G00 X200 Z100 M05

N21 M02

执行这个程序会一直切下去,所以到工件一头掉下来后要用手动操作来停止程序。

第二个宏程序适用于切到还连着少许即工件一头尚未掉下来为止。O331程序(适用于发那科系统)和PP331.MPF程序(适用于西门子系统)是适用于不完全切断的宏通用宏程序。

O331;

N01 #1=a; (#1代表圆筒的外径值)(https://www.xing528.com)

N02 #2=b; (#2代表圆筒的内径值)

N03 #3=c; (#3代表切断槽最左处中心与最右处中心间的Z向距离)

N04 #4=i; (#4代表切断槽最右处的中心与端面的Z向距离)

N05 #5=j; (#5代表每个来回径向切入的半径值)

N06 #19=s; (#19代表主轴转速)

N07 #20=t; (#20代表刀位号和刀补号)

N08 G54 S#19 M03;

N09 T[#20∗101];

N10 G00 X200 Z-#4; (Z向平移到与准备点对齐)

N11 X[#1+1]; (快速到达准备点)

N12 G01 X#1 Z-[#4+#3]F#3; (工进到达起始点A)

N13 #6=#5; (#6代表来回横向切入的累计半径值,此处赋初始值)

N14 WHILE[#6LE[[#1-#2]2]DO1; (循环头)

N15 G32 X[#1-#6]Z-#4 F[2∗#3]; (一个来回中的从左向右走刀)

N16 X[#1-#6-#5] Z-[#4+#3]; (一个来回中的从右向左走刀)

N17 #6=#6+2∗#5; (此#6代表下一个来回横向切入的累计半径值)

N18 END1; (循环尾)

N19 G32 X[#1+1] Z-#4 F[2∗#3]; (斜出)

N20 G00 X200 Z100 M05;

N21 M30;

PP331.MPF

N01 R1=a; R1代表简件的外径值

N02 R2=b; R2代表筒件的内径值

N03 R3=c; R3代表切断槽最左处中心与最右处中心间的Z向距离

N04 R4=i; R4代表切断槽最右处的中心与端面的Z向距离

N05 R5=j; R5代表每个来回径向切入的半径值

N06 R19=s; R19代表主轴转速

N07 R20=t; R20代表刀位号及刀补号

N08 G54 S=R19 M03

N09 T=R20 D=R20

N10 G00 X200 Z=-R4; Z向平移到与准备点对齐

N11 X=R1+1; 快速到达准备点

N12 G01 X=R1 Z=-R4-R3 K=R3; 工进到达起始点A

N13 R6=R5; R6代表来回横向切入的累计半径值,此处赋初始值

N15 MA1:G33 X=R1-R6 Z=-R4 K=2∗R3; 一个来回中的从左向右走刀

N16 G33 X=R1-R6-R5 Z=-R4-R3; 一个来回中的从右向左走刀

N17 R6=R6+2∗R5; 此R6代表下一个来回横向切入的累计半径值

N18 IF R6<=(R1-R2)/2GOTOB MA1; 如未少于内径就转回去继续切削

N19 G33 X=R1+1 Z=-R4 K=2∗R3; 斜出

N20 G00 X200 Z100 M05

N21 M02

应用时,只要把圆筒的具体尺寸和切断用的具体工艺参数值赋给相应的7个变量就可以了。

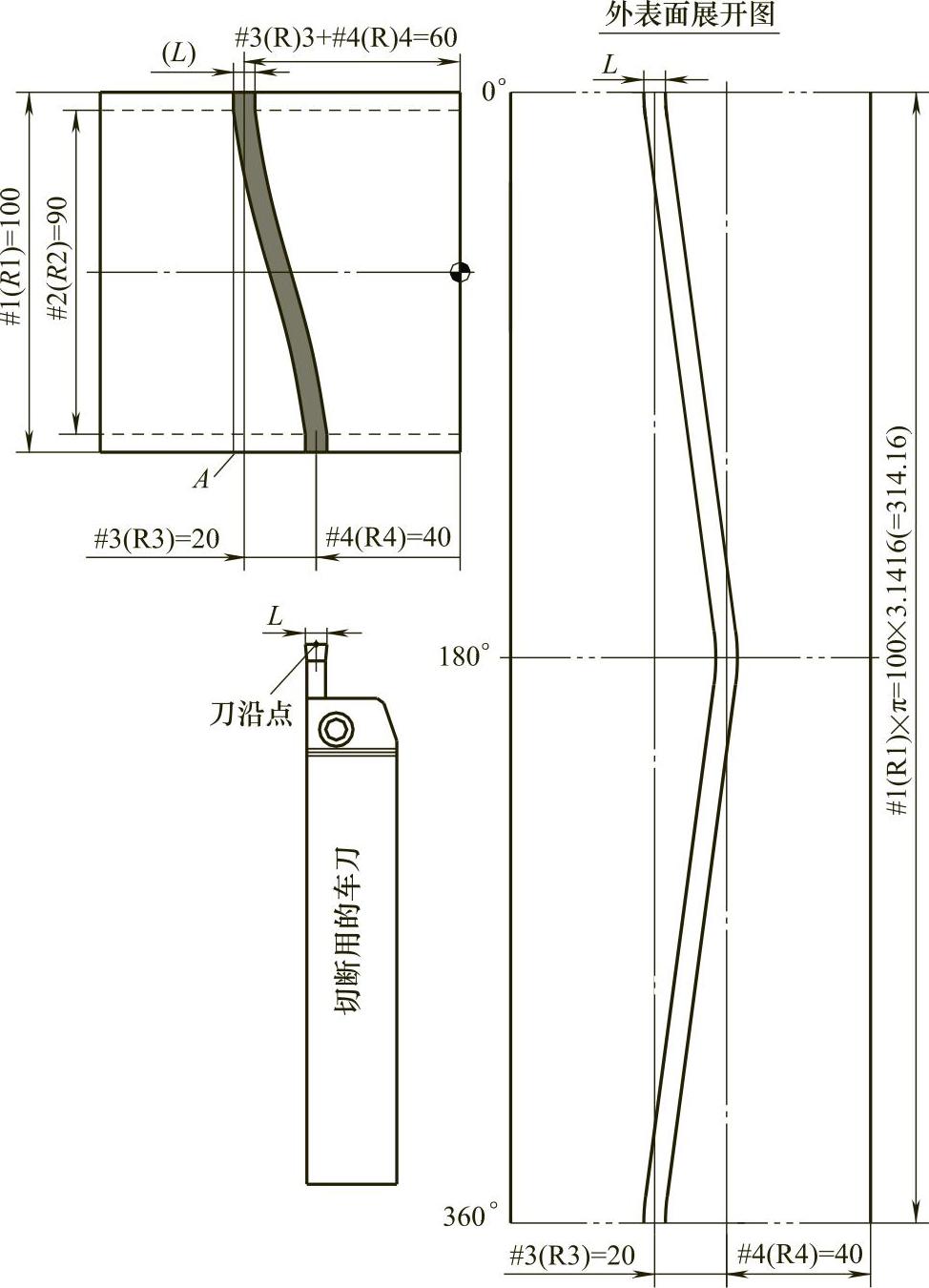

以图3-33所示圆筒的切断为例,如果用1号刀和1号刀补,主轴转速确定用120r/min,主轴转一周单向切入0.12mm,那么对上述程序中的#1/R1变量赋值100,#2/R2变量赋值90,#3/R3变量赋值20,#4/R4变量赋值40,#5/R5变量赋值0.12,#19/R19变量赋值120,#20/R20变量赋值1后,就可以进行加工。

图3-33 圆筒的螺旋切断

既可以通过改变相应变量值的方法来改变本例加工用的切削参数(例如将#5/R5变量改赋值0.1后就变成主轴转一周单向切入0.1mm),也可以通过改变相应变量值来对其他类似圆筒的进行螺旋切断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。