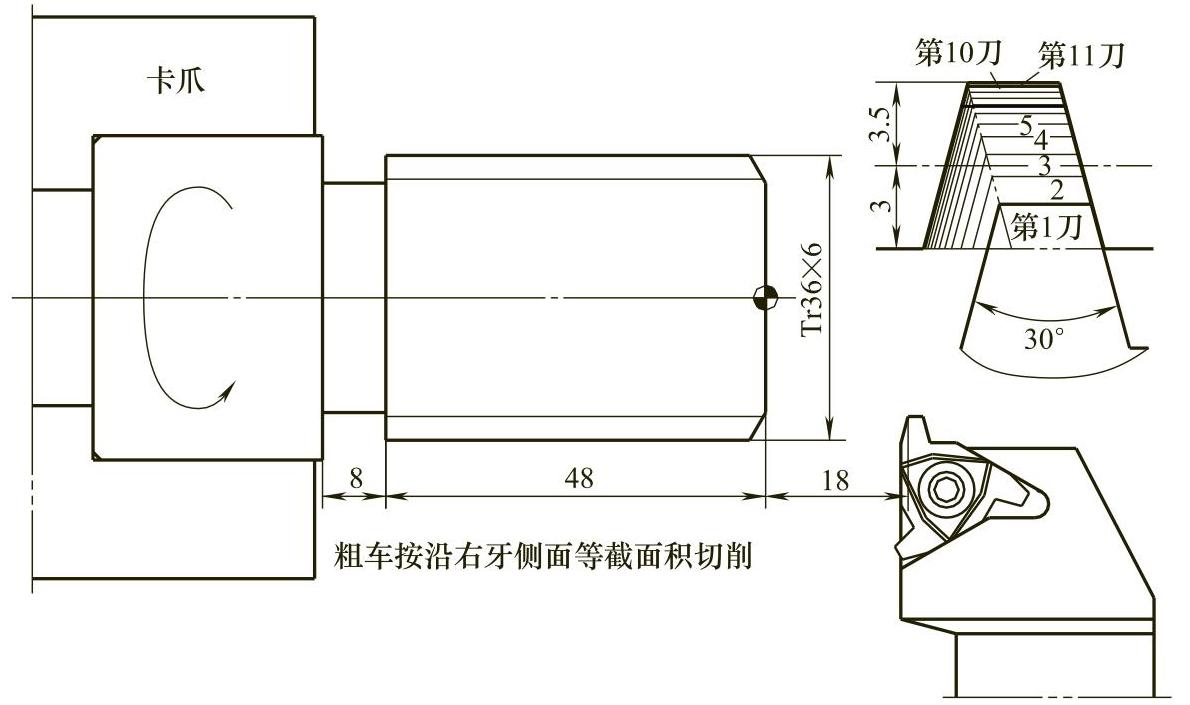

图3-13所示为在外径ϕ36mm工件上车削一段螺距P=6mm的梯形螺纹。此螺纹中径为ϕ33mm,可从标准中查得,牙顶间隙ac=0.5mm(所以小径即牙底径为ϕ29mm)。此次选择精车余量d=0.05mm,粗车分11刀沿右牙侧面进给,等截面积切削。

牙高 ,此处为3.5mm。

,此处为3.5mm。

粗车总背吃刀量h′=H1-d,此处为3.45mm。

牙底宽度B=0.366P-0.536ac,此处为1.928mm。

设刀序数为n,那么第n刀的累计背吃刀量hn可用式(2-6)求出,第n刀的轴向累计位

移量Zn可用式(2-7)求出(求出的h1~h10和Z1~Z10这两组数据已在前述公式下列出)。

O306程序是适用于发那科系统的普通加工程序。

O306;

N01G54 S800 M03;

N02 T0101;

N03 G00 X150;

N04 Z17.871; (18mm-0.129mm)

N05 G92 X35.042 Z-54 F6; (36mm-0.479mm×2,第1刀)

N06 Z17.755; (18mm-0.245mm)

N07 G92 X34.186 Z-54 F6; (36mm-0.907mm×2,第2刀)

N08 Z17.650; (18mm-0.350mm)

N09 G92 X33.406 Z-54 F6; (36mm-1.297mm×2,第3刀)

N10 Z17.552; (18mm-0.448mm)

N11 G92 X32.682 Z-54 F6; (36mm-1.659mm×2,第4刀)

N12 Z17.461; (18mm-0.539mm)

N13 G92 X32.004 Z-54F6; (36mm-1.998mm×2,第5刀)

N14 Z17.375; (18mm-0.625mm)

N15 G92 X31.366 Z-54 F6; (36mm-2.317mm×2,第6刀)

N16 Z17.299; (18mm-0.701mm)

N17 G92 X30.762 Z-54 F6; (36mm-2.619mm×2,第7刀)

N18 Z17.216; (18mm-0.784mm)

N19 G92 X30.184 Z-54 F6; (36mm-2.908mm×2,第8刀)

N20 Z17.141; (18mm-0.859mm)

N21 G92 X29.632 Z-54 F6; (36mm-3.184mm×2,第9刀)

N22 Z17.069;(18mm-0.931mm)

N23 G92 X29.1 Z-54F6; (36mm-3.45mm×2,第10刀)

N24 X29 Z-54 F6; (第11刀,即精车)

N25 G00 X200 Z100 M05;

N26 M30;

图3-13 车削梯形螺纹

O307程序是适用于发那科系统的梯形螺纹加工通用宏程序。当然,这里的赋值只针对该例。如果加工其他梯形螺纹,那么赋相应的值即可。

O307;

N01 #1=36; (#1代表螺纹大径)

N02 #2=6; (#2代表螺距P)

N03 #3=0.5; (#3代表牙顶间隙ac)

N04 #4=0.05; (#4代表精车余量d)(https://www.xing528.com)

N05 #5=10; (#5代表粗车分刀总数N)

N06 G54 S800 M03;

N07 T0101;

N08 #6=#2/2+#3; (#6代表牙高H1)

N09 #7=#6-#4; (#7代表粗车总背吃刀量h′)

N10 #8=0.366∗#2-0.536∗#3; (#8代表牙底宽度B)

N11 #9=1; (#9代表粗车分刀序数n,赋初始值)

N12 #10=#8∗#8+1.0718∗[#8+0.26795∗#7]∗#7/#5∗#9; (过渡值)

N13 #11=1.866∗[SQRT[#10]-#8]; (#11代表当刀的累计背吃刀量,见式(2-6))

N14 #12=0.26975∗#11; (#12代表当刀的累计轴向位移值,见式(2-7))

N15 G00 X150;

N16 Z[18-#12]; (平移到车螺纹循环起始点)

N17 G92 X[#1-2∗#11] Z-54 F#2; (车一刀)

N18 #9=#9+1; (刀序数增加1)

N19 IF [#9LE#5]GOTO12; (如果尚未车够刀数就继续车下一刀)

N20 G00 X200 Z100 M05;

N21 M30;

PP307.MPF程序西门子802D系统的梯形螺纹加工通用宏程序,赋值也只针对该例子。如果加工其他梯形螺纹,那么赋相应的值即可。

PP307.MPF;

N01 R1=36; R1代表螺纹的大径

N02 R2=6 R3=0.5; R2代表螺距P,R3代表牙顶间隙ac

N03 R4=0.05 R5=10; R4代表精车余量d,R5代表粗车分刀总数N

N04 G54 S800 M03

N05 T1 D1;

N06 G00 X150;

N07 R6=R2/2+R3; R6代表牙高H1

N08 R7=R6-R4; R7代表粗车总背吃刀量h′

N09 R8=0.366∗R2-0.536∗R3; R8代表牙底宽度B

N10 R9=1; R9代表粗车分刀序数n,赋初始值

N11 LABEL1:R10=R8∗R8+1.0718∗(R8+0.26795∗R7)∗R7/R5∗R9;循环开始

N12 R11=1.866∗(SQRT(R10)-R8); R11代表当刀的累计背吃刀量,见式(2-6)

N13 R12=0.26975∗R11; R12代表当刀的累计轴向位移值,见式(2-7)

N14 Z=18-R12; 平移到车螺纹起始点之上

N15 X=R1-2∗R11; 下降到车螺纹起始点

N16 G33 Z-54 K=R2; 车一刀

N17 G00 X150; 抬刀

N18 R9=R9+1; 刀序数增加1

N19 IF R9<=R5GOTOBLABEL1; 如果尚未车够刀数就继续车下一刀

N20 G00 X200 Z100 M05;

N21 M02;

注意事项:如果用发那科系统的G76循环指令和西门子808或828D的CYCLE99循环指令车削梯形螺纹,那么可以沿牙侧面进给,而且车出的牙型也是正确的,但不能等截面积切削。原因是这几种循环用的都是本书中的式(2-1)和式(2-2),而这两个公式只适用于三角形螺纹。结论是车削梯形螺纹时这几个循环指令都可以借用,但执行时不是等截面积切削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。