1.等螺距螺纹车削指令G32

G32是单螺纹车削指令,即它只指令车削螺纹的那一步。它的指令格式为:

(G00/G01 Xa Za;)

G32 Xb Zb Qq FL;

其中,Xa和Za是起点A的坐标值;Xb和Zb是终点B的坐标值;F字中的L是螺纹的导程;Q字中的q是起始时主轴的位移角,位移角0°时Q字可省略。所以在车位移角为0°的单线螺纹时,G32的指令格式为:

(G00/G01 Xa Za;)

G32 Xb Zb FP;

其中,F字中的P是螺纹的螺距。

在车位移角为0°的圆柱单线螺纹时,由于Xb=Xa,所以G32的指令格式为:

(G00/G01 Xa Za;)

G32 Zb FP;

上述X、Z指令字可用相应的U、W字替代。

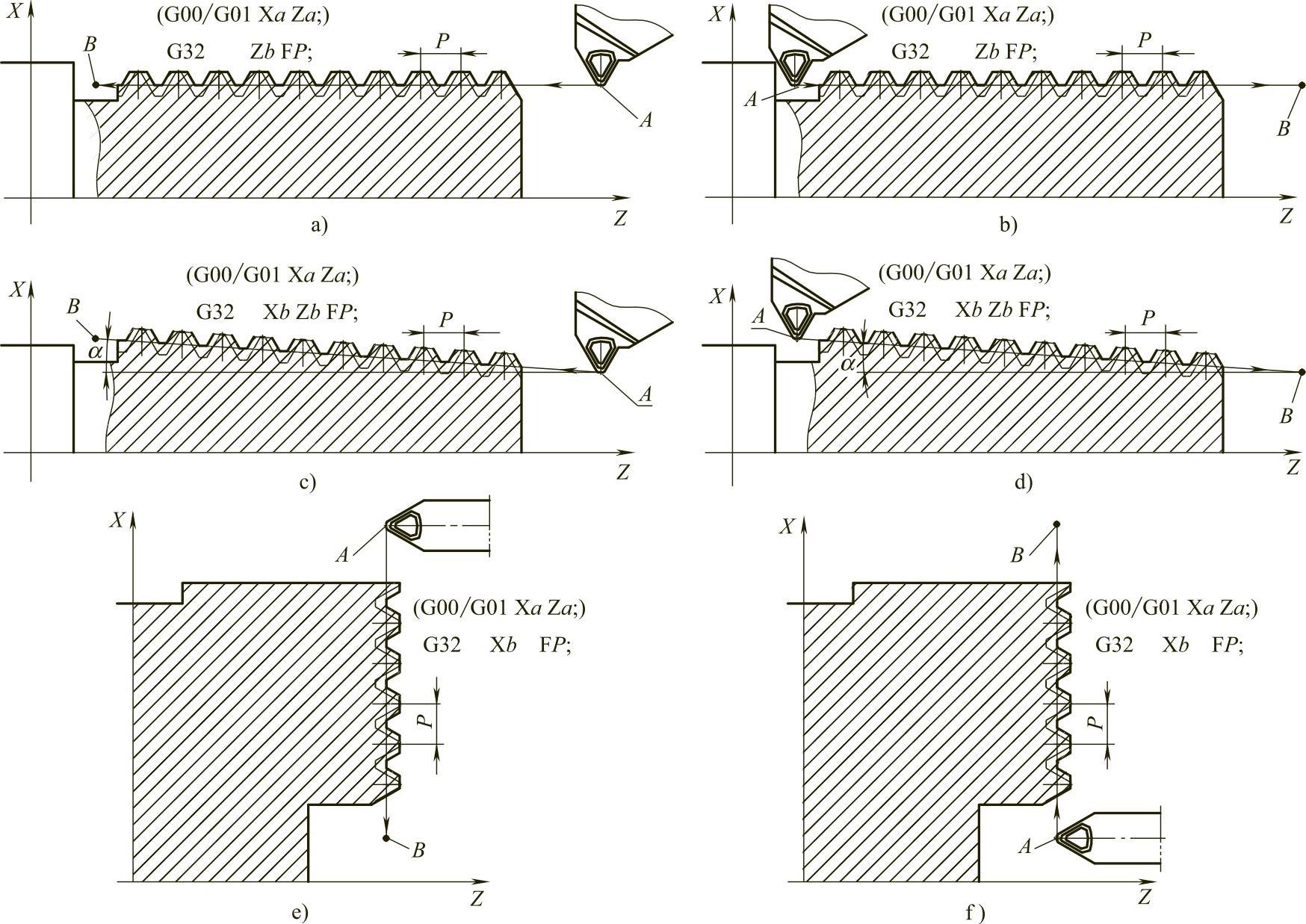

G32是模态指令,可用于车削内、外圆柱螺纹,内、外圆锥螺纹和端面螺纹,并且可用于正向走刀和反向走刀。图2-23所示为用G32指令车圆柱外螺纹、圆锥外螺纹和端面螺纹的示意。

图2-23 发那科系统中G32指令用于车削外螺纹和端面螺纹示意图

a)α=0°,顺向走刀 b)α=0°,逆向走刀 c)0°<α≤45°,顺向走刀 d)0°<α≤45°,逆向走刀 e)α=90°,顺向走刀f)α=90°,逆向走刀

2.等螺距螺纹车削单循环指令G92

G92可指令车一刀螺纹的一个循环的4个动作。它的指令格式为:

(G00/G01 Xa Za;)

G92 Xc Zc Rr Qq FL;

其中,Xa和Za是循环起点兼循环终点A的坐标值;Xc和Zc是这一刀(螺纹)终点C的坐标值。r是这一刀尾退为零时终点相对于起点的单向坐标差,角度小于或等于45°的螺纹是Δx/z,角度大于45°、小于或等于90°的(端面)螺纹是Δz。注意r值有正、负之分。圆柱螺纹的r=0,此时R字可省略。q是开始时主轴的起始角,不能用小数点,即其单位为0.001°,范围是0~360000。Q指令是非模态指令,只在本程序段中有效,如果连续若干个程序段都是G92指令(段)或都是G32指令(段),那么在第一个程序段之外的程序段中若有Q指令,这(些)Q指令无效,系统执行到此处时无视第一段之外的Q字,但不报警。开始时的起始角为0°时,Q字可省略。F字中的L是螺纹的导程。单线螺纹时用FP,P代表螺纹的螺距。因此,车位移角为0°的圆柱单线螺纹时,G92的指令格式为:

(G00/G01 Xa Za;)

G92 Xc Zc FP;

上述指令中的X、Z字可用相应的U、W字代替。

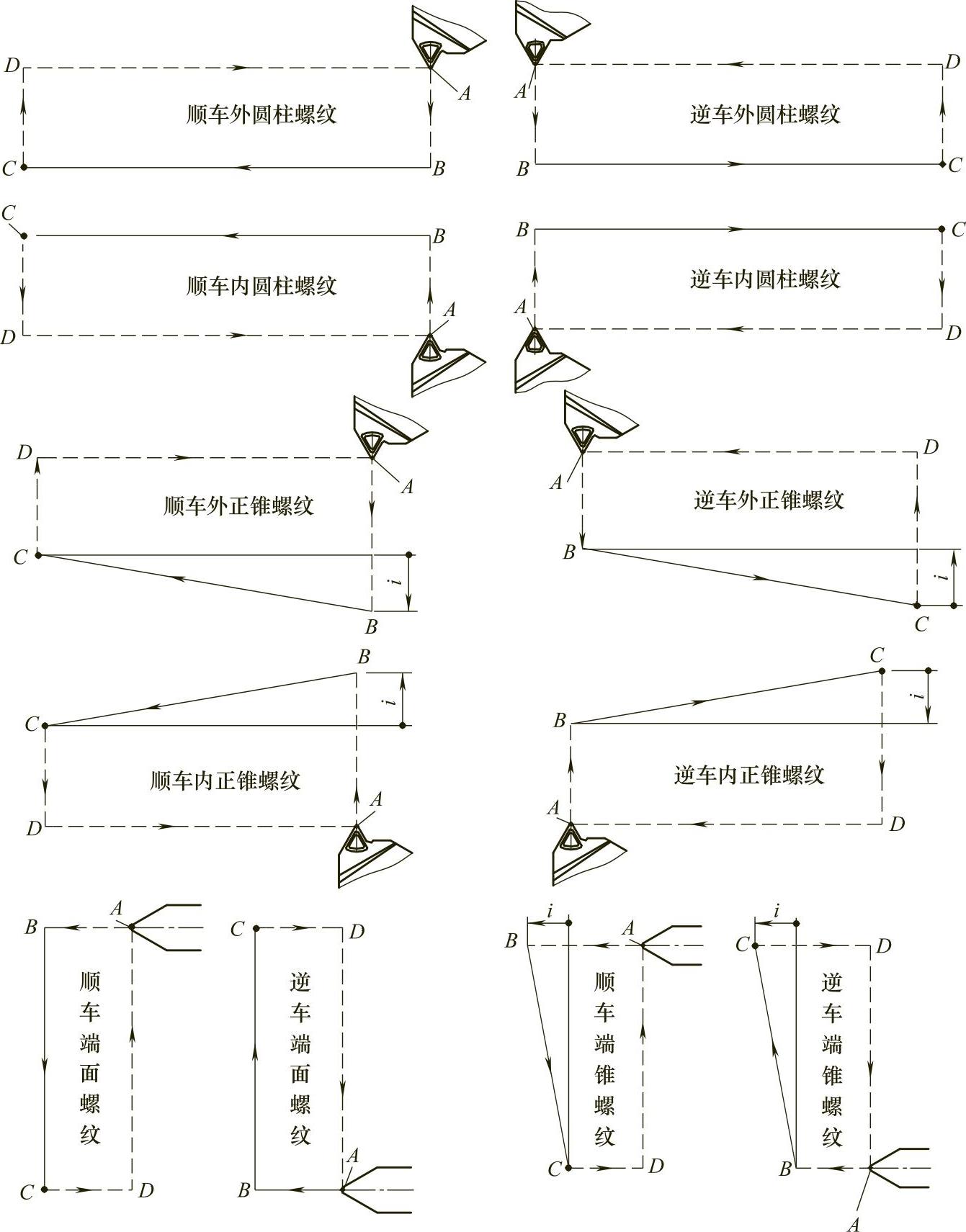

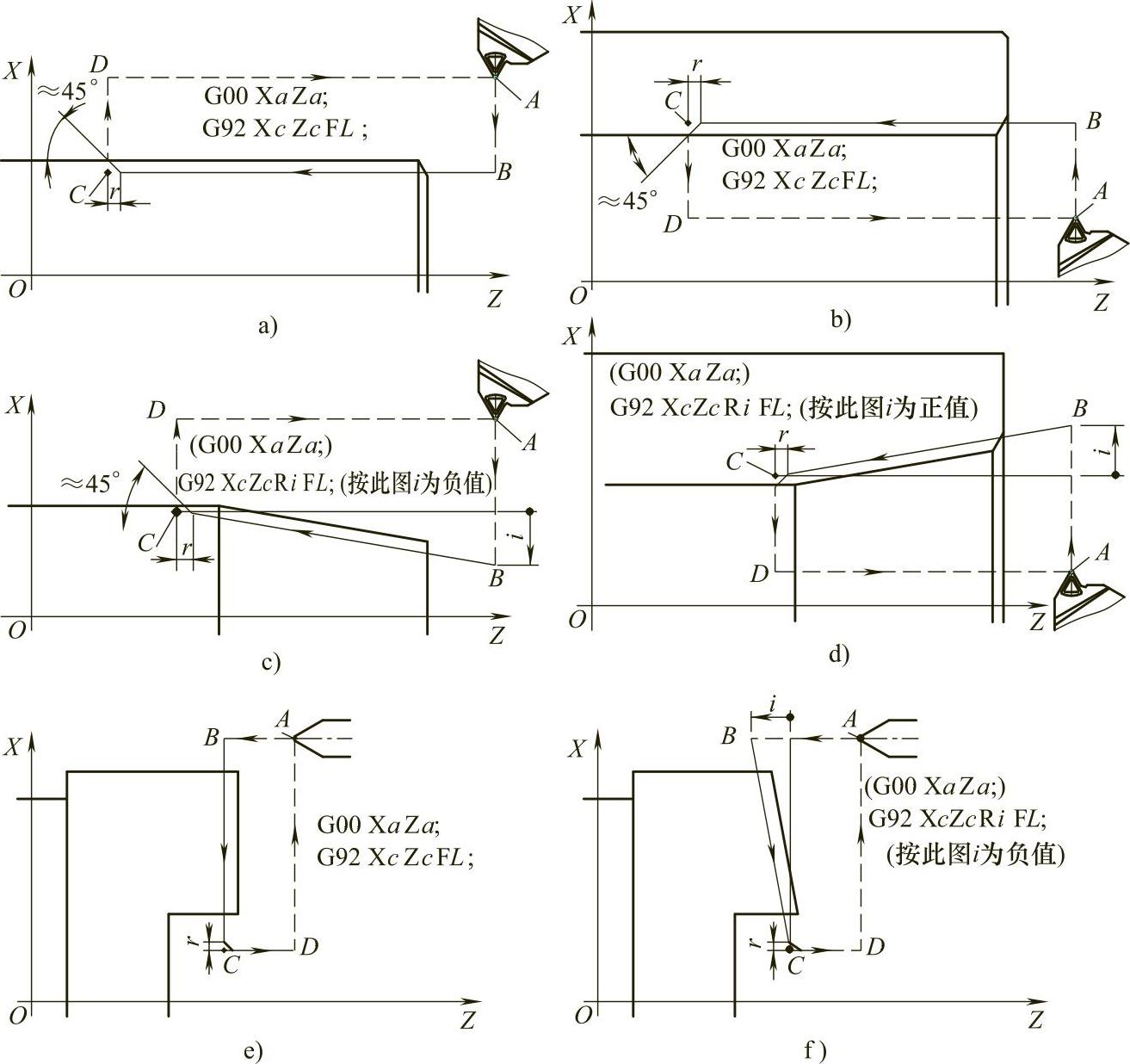

G92是模态指令,可用于车内、外圆柱螺纹,圆锥螺纹和端面螺纹,并且可用于正车和反车。图2-24所示为用G92指令的多种主要循环示意。图2-25所示为G92指令用于正车6种螺纹的示意。

图2-24 发那科系统中G92指令的多种主要循环(图示为后置刀架)

20世纪90年代之前出的老数控系统(如5T、6T、7T)中用的G92指令格式与上述新数控系统中的指令格式有一点不同:新数控系统中的R字在老数控系统中用I字替换,即老系统中G92指令格式为:

(G00/G01 Xa Za;)

G92 Xc Zc Ii Qq FL;

图2-25 发那科系统中G92指令用于正车6种螺纹(图示用后置刀架)

a)顺车外圆柱螺纹 b)顺车内圆柱螺纹 c)顺车外圆锥螺纹 d)顺车内圆锥螺纹 e)顺车端面螺纹 f)面车端面锥螺纹

其中,i的含义和正、负号规定与新数控系统的r相同。

新、老数控系统中用G92指令车螺纹时都可以有尾退。尾退长度不在程序中指定,而是用参数设定。新数控系统中用5130号参数设定,老数控系统中用064号参数设定。设定值的单位是导程的1/10。

3.等螺距螺纹车削复合循环指令G76

发那科系统的G76指令在20世纪90年代之前出的数控系统(如5T、6T、7T)中是一个程序段,而在90年代开始出的新数控系统(从OTA开始)中改成用紧挨着的两个程序段来指令。新数控系统中的指令格式为:

(G00/G01X (U)a Z(W)a;)

G76 Pmrα QΔdmin Rd;

G76 X(U)g Z(W)g Ri Ph Qd1 FL;

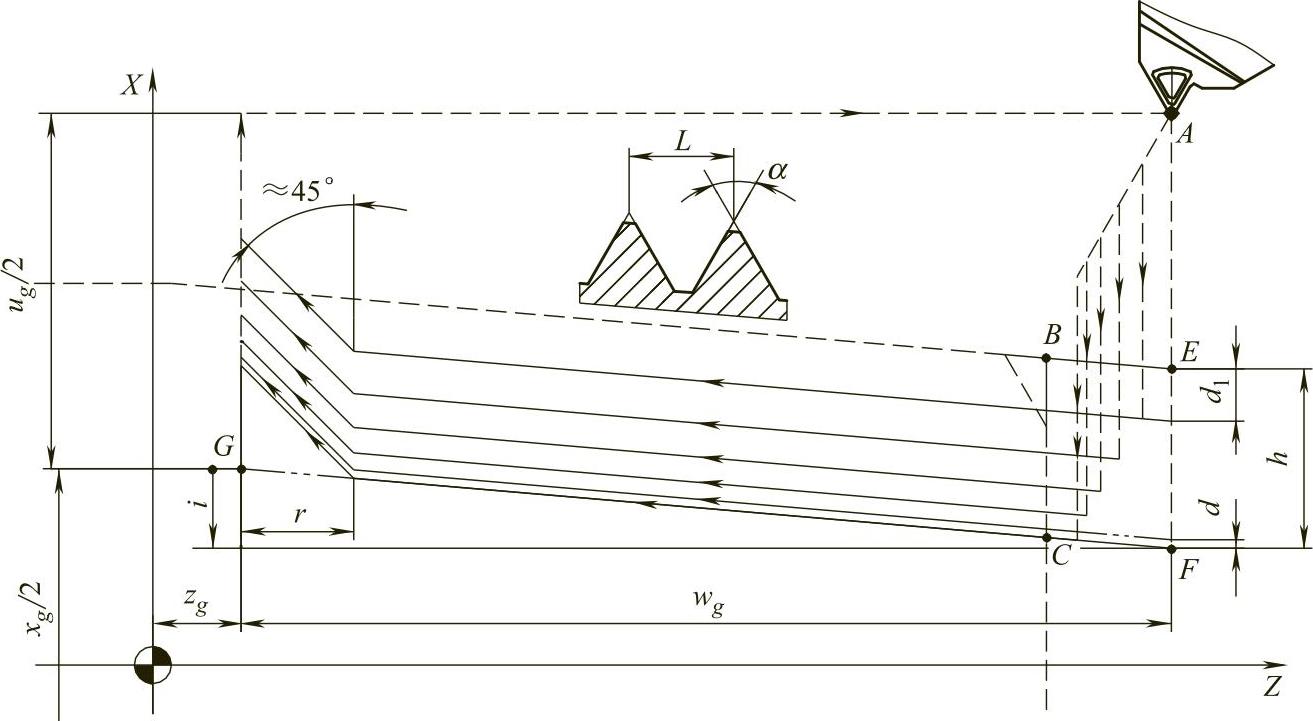

其中,A点是循环起点(兼终点),G点是不考虑尾退的精车螺纹的终点,如图2-26所示。

P字后的m为精车重复次数,范围是01~99(一般用01或02)。此值可用5142号参数设定。既用参数设定又用程序指令时,后者优先。

P字中的r为尾退的Z向长度是十分之一导程的倍数,范围是01~99(一般用06)。此值可用5130号参数设定。既用参数设定又用程序指令时,后者优先。

P字中的α为牙型角,可用00、29、30、55、60和80六种,分别表示牙型角为0°、29°、30°、55°、60°和80°。此值可用5143号参数设定。既用参数设定又用程序指令时,后者优先。

Q字中的Δdmin代表最小单刀背吃刀量。当自动算出的某刀单刀背吃刀量小于此值时,从这刀开始以此值为单刀背吃刀量(除最后一刀外),直到完成粗车,也就是说从这刀开始不以等截面积而以等深度(除最后一刀外)切削,直到完成粗车。此值用半径指定,不能用小数点(米制时以μm单位)。此值可用5140号参数设定。既用参数设定又用程序指令时,后者优先。

上行R字后的d为精车留量,恒为正值(无论用于内螺纹或外螺纹);下行X(U)字后的g为不考虑尾退的精车终点的X向绝对坐标值或增量值(直径指定时为坐标值的2倍);下行Z(W)字后的g为不考虑尾退的精车终点的Z向绝对坐标值或增量值。

下行R字后的i为每刀切螺纹尾退为0时的起点到每刀切螺纹终点的半径差,有正、负之分(外正锥螺纹为负/内正锥螺纹为正)。i等于零时可不写入R字。

P字后的h为牙高,用半径指定,恒为正值,不能用小数点(米制时以μm单位);下行中Q字后的d1为第一刀的背吃刀量,恒为正值,不能用小数点(米制时以μm单位);F字后的L为螺纹的导程,在单线螺纹时为螺距P。图2-26所示为用发那科系统中的G76指令车削外正锥螺纹的轨迹。

图2-26 用发那科系统中G76指令车削外正锥螺纹的轨迹

车削单线圆柱螺纹时,G76的指令格式为:

(G00/G01 XaZa;)

G76 Pmrα QΔdmin Rd;

G76 X(U)xg Z(W)zg PhQd1 FP;

20世纪90年代之前的老数控系统中的G76指令格式为:

(G00/G01 Xa Za;)

G76 X(U)xg Z(W)zg Ii Kk Dd1 FL Aα;

其中,X(U)和Z(W)字同新系统指令中的X(U)和Z(W)字;I字的含义同新系统G76内下行中的R字;K字的含义同新系统G76内下行中的P字,但此处可用小数点;D字的含义同新系统G76内下行中的Q字,但此处可用小数点;F字的含义同新系统G76内下行中的F字;A字中的α为牙型角,可用0、29、30、55、60和80六种,分别代表0°、29°、30°、55°、60°和80°。

尾退(Z向)长度不在程序中指令,而是用参数设定。当时用得最多的6T数控系统中在066号参数内设定,设定单位是导程的1/10,设定范围为0~31。

精车单向留量d也不在程序中指令,而是用参数设定。6T系统中也是在066号参数内设定。无论是加工外螺纹还是内螺纹,都设定为正值。

无论是新数控系统还是老数控系统,螺纹车削复合循环指令G76中都不能指定(令)位移角,即程序(段)中没有对应的指令字,参数中也没有对应的参数号。

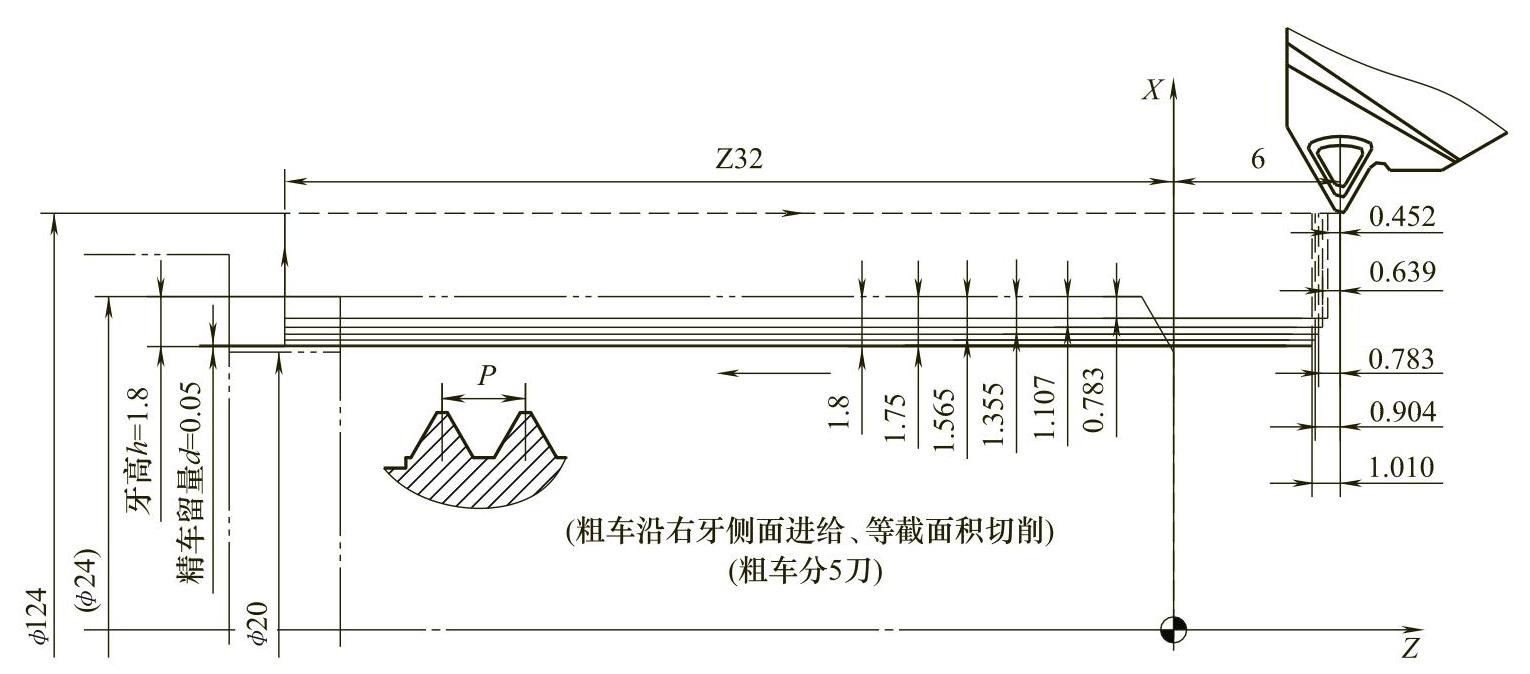

4.G32/G92/G76指令用于车削M24螺纹例

作为对比,这里分别用G32、G92、G76指令编制车削M24螺纹的程序。这里均采用沿右牙侧面进给和等截面积切削。牙高都取螺距的0.6倍,精车留量都取0.05mm,粗车都分5刀,即都用表2-1中的数据(示意图如图2-14所示)。

用G32指令并用绝对值编程编制的程序如下:

O202;

(T-S-M-);

N11 G00 X124 Z6;

N12 Z5.548; (6-0.452)

N13 G00 X22.434; (24-0.783×2)

N14 G32 Z-32 F3;

N15 G00 X124;

N16 Z5.361 (6-0.639)

N17 X21.786; (24-1.107×2)

N18 G32 Z-32;

N19 G00 X124;

N20 Z5.217; (6-0.783)

N21 X21.288; (24-1.356×2)

N22 G32 Z-32;

N23 G00 X124;

N24 Z-5.096; (6-0.904)

N25 X20.87; (24-1.565×2)

N26 G32 Z-32;

N27 G00 X124;

N28 Z4.99; (6-1.010)

N29 X20.5 (24-1.75×2)

N30 G32 Z-32;

N31 G00 X124;

N32 Z4.99;

N33 X20.4; (24-1.8×2)

N34 G32 Z-32;

…

执行该程序的轨迹和相应的尺寸如图2-27所示。

图2-27 用发那科系统中G32和G92指令车削M24螺纹的编程用图(一)

用G32指令并用增量值编程编出的程序如下:

O203;

(T-S-M-);

N11 G00X124 Z6;

N12 W-0.452;

N13 U-101.566; (-100-0.783×2)

G14 G32Z-32 F3;

N15 G00 X124;

N16 W37.361; (38-0.639)

N17 U-102.214; (-100-1.107×2)

N18 G32 Z-32;

N19 G00 X124;

N20 W37.217; (38-0.783)

N21 U-102.712 (-100-1.356×2)

N22 G32 Z-32;(https://www.xing528.com)

N23 G00 X124;

N24 W37.096; (38-0.904)

N25 U-103.13; (-100-1.565×2)

N26 G32 Z-32;

N27 G00 X124;

N28 W36.99; (38-1.010)

N29 U-103.5 (-100-1.75×2)

N30 G32 Z-32;

N31 G00 X124;

N32 W36.99;

N33 U-103.6 (-100-1.8×2)

N34 G32 Z-32;

N35 G00 X124;

N36 Z6;

…

执行此程序的轨迹如图2-27所示。

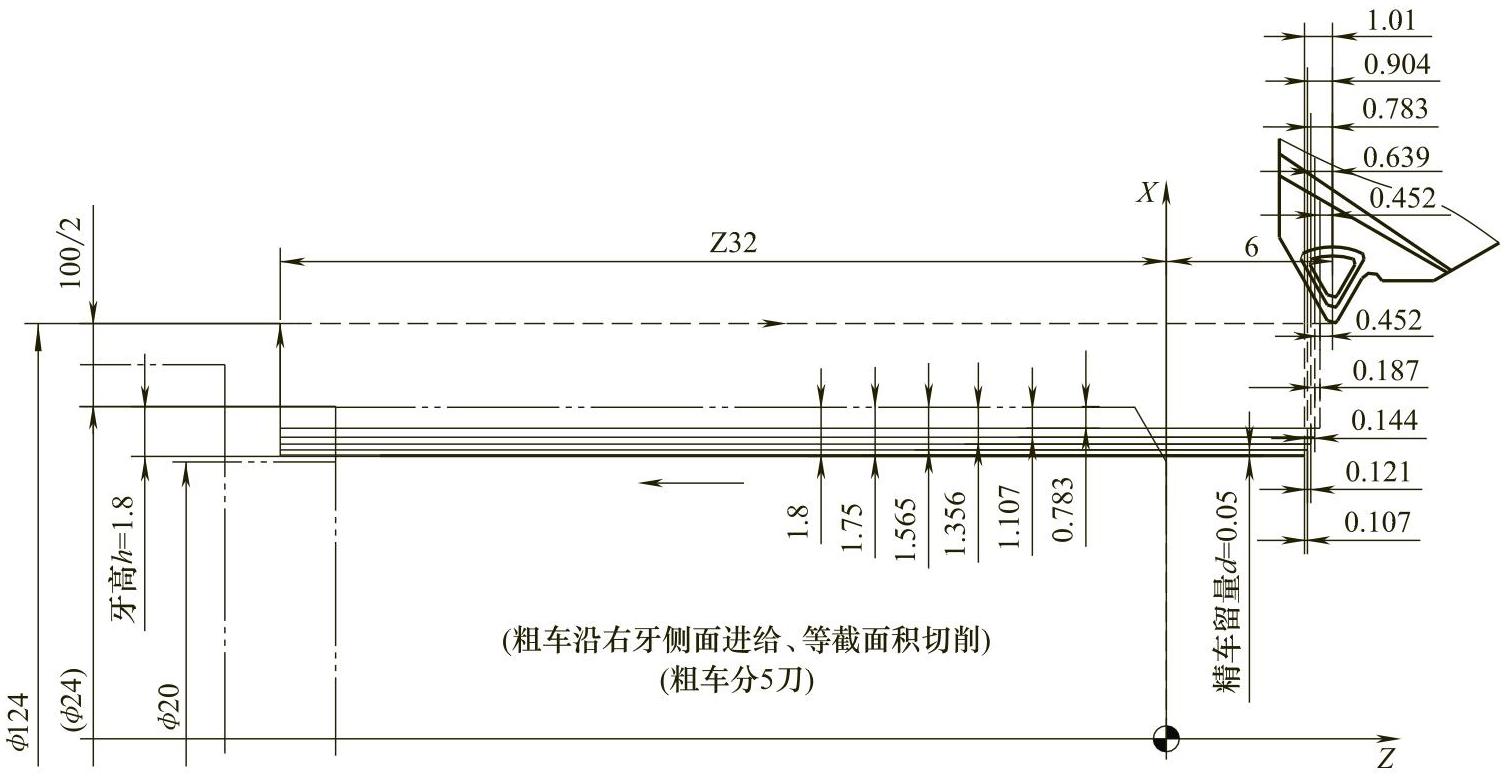

用G92指令并用绝对值编程编出的程序如下:

O204;

(T-S-M-);

N10 G00 X124 Z6;

N11 Z5.548; (6-0.452)

N12 G92 X22.434 Z-32 F3; (24-0.783×2)

N13 G00 Z5.361; (6-0.639)

N14 G92 X21.786 Z-32; (24-1.107×2)

N15 G00 Z5.217; (6-0.783)

N16 G92 X21.288; (24-1.356×2)

N17 G00 Z5.096; (6-0.904)

N18 G92 X20.87; (24-1.565×2)

N19 G00 Z4.990; (6-1.010)

N20 G92 X20.5; (24-1.750×2)

N21 X20.4; (24-1.8×2)

…

执行此程序段的轨迹和相应的尺寸如图2-28所示。

图2-28 用发那科系统的G32和G92指令车削M24螺纹的编程用图(二)

用G92指令并用增量值编程编出的程序如下:

O205;

(T-S-M-);

N10 G00 X124 Z6;

N11 W-0.452;

N12 G92 U-101.566Z-32F3; (-100-0.783×2)

N13 G00 W-0.187;

N14 G92 U-102.214Z-32; (-100-1.107×2)

N15 G00 W-0.144;

N16 G92 U-102.712; (-100-1.356×2)

N17 G00 W-0.121;

N18 G92 U-103.13; (-100-1.565×2)

N19 G00 W-0.107;

N20 G92 U-103.5; (-100-1.75×2)

N21 U-103.6; (-100-1.80×2)

…

执行此程序段的轨迹仍如图2-28所示。此图中的尾退为零,即相应的参数为0。

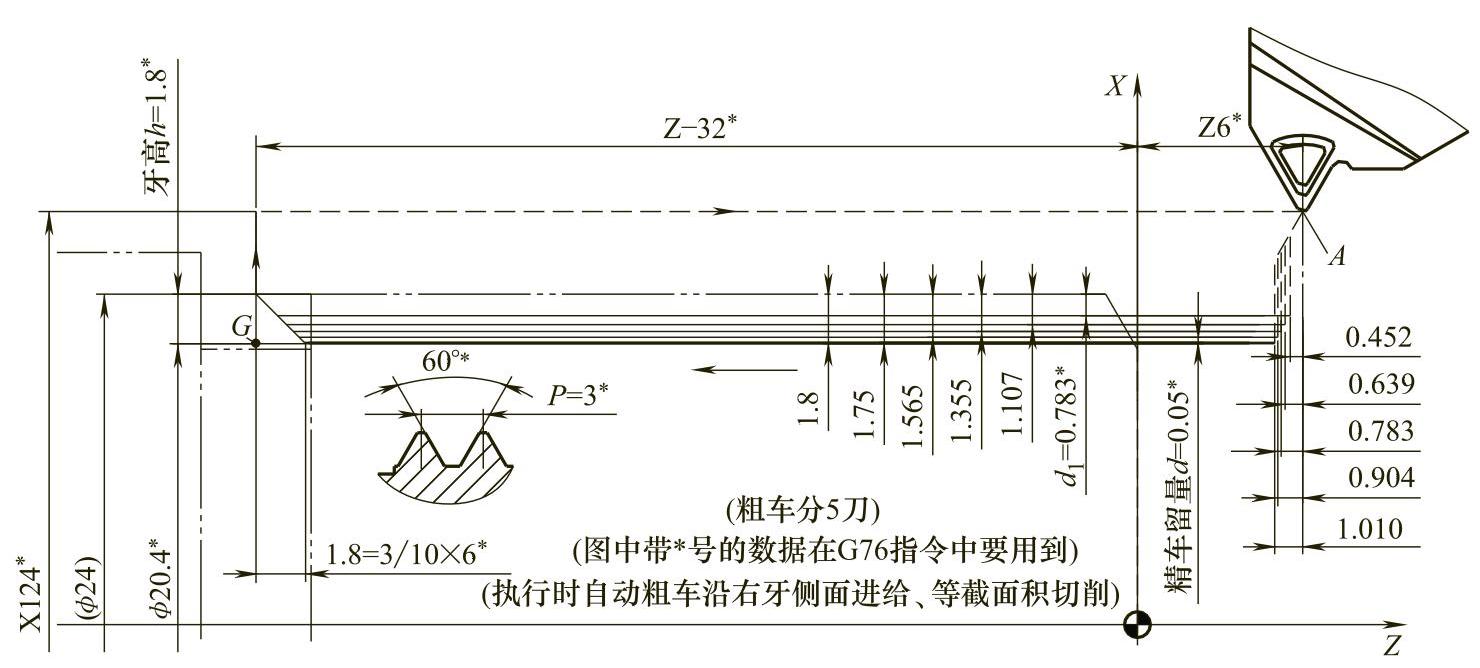

用G76指令并用绝对值编程编出的相关程序段如下:

G00 X124 Z6;

G76 P010660 Q50 R0.05;

G76 X20.4 Z-32 P1800 Q783 F3;

用G76指令并用增量值编程编出的相关程序段如下:

G00 Ua Wa;(到达A点)

G76 P010660 Q50 R0.05;

G76 U-127.6 W-38 P1800 Q783 F3;

上述程序段的相关数据和执行轨迹如图2-29所示。

这里尾退的Z向长度取0.6倍螺距长,最小单刀背吃刀量取0.05mm。

图2-29 车削M24螺纹用发那科系统G76指令编程用数据和执行轨迹

5.发那科系统中三种车等螺距螺纹指令的使用原则

前面用G32、G92和G76指令分别车M24螺纹的编程仅仅是为了对这三种指令的使用方法和执行轨迹做对比。尽管用这三种指令编写出的程序都可以车出M24螺纹,但为了节省(编程)时间和篇幅,还是应使用G76指令来编程。

发那科系统中3种车等螺距螺纹指令的使用原则是:可用G76指令编程时不用G92和G32指令;可用G92指令编程时不用G32指令;只有在无法使用G92和G76指令编程的情况下才使用G32指令。

什么样的螺纹车削可以使用G76指令编程?各种方向、各种制式的等螺距三角螺纹的车削都可以用G76指令编程。

什么样的螺纹车削应使用G92指令编程?各种方向、各种制式的等螺距非三角螺纹车削应使用G92指令编程。这些螺纹包括梯形螺纹、锯齿形螺纹、半圆形截面螺纹和各种异形截面螺纹等。

什么样的螺纹车削应使用G32指令编程?由两段或两段以上(在各自段内)等螺距螺纹组成的组合螺纹应使用G32指令编程;由两段或两段以上不同角度的等螺距螺纹组成的组合螺纹应使用G32指令编程。

有一点要注意,起始角指令字Q只在G32和G92指令(段)内使用。在G76指令段内不能使用起始角指令字Q,G76两个指令段内的两个Q字不是用来指令起始角的。

6.变螺距螺纹车削指令G34

变螺距螺纹车削指令G34是与等螺距螺纹车削指令并列的第二类螺纹车削指令。G34指令既可用于车削增螺距螺纹,也可用于车削减螺距螺纹。G34的指令格式为:

G00 X(U)a Z(W)a;(到达起点A)

G34 Xb Zb FL Kk;

其中,Xa和Za分别为起点A的横向坐标值(直径指定时是2倍)和纵向坐标值;Xb和Zb分别为终点B的横向坐标值(直径指定时是2倍)和纵向坐标值。指令格式中的X、Z指令字可用相应的U、W字代替。

FL为起点A处在长轴方向上的螺距(多线螺纹时为导程)。

Kk为主轴每旋转一周的螺距增减量。增加时k用正值,减小时k用负值。

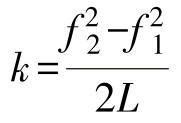

变螺距螺纹相关尺寸有一个重要公式,这就是起点螺距f1、终点螺距f2、终点与起点之间的距离L和主轴转一周螺距的变化量k这四个量之间存在如下关系:

即主轴转一周螺距的变化量等于终点处螺距的平方与起点处螺距平方之差除以2倍距离。

当终点处的螺距大于起点处的螺距时,k为正值,是增螺距螺纹;反之k为负值,是减螺距螺纹。

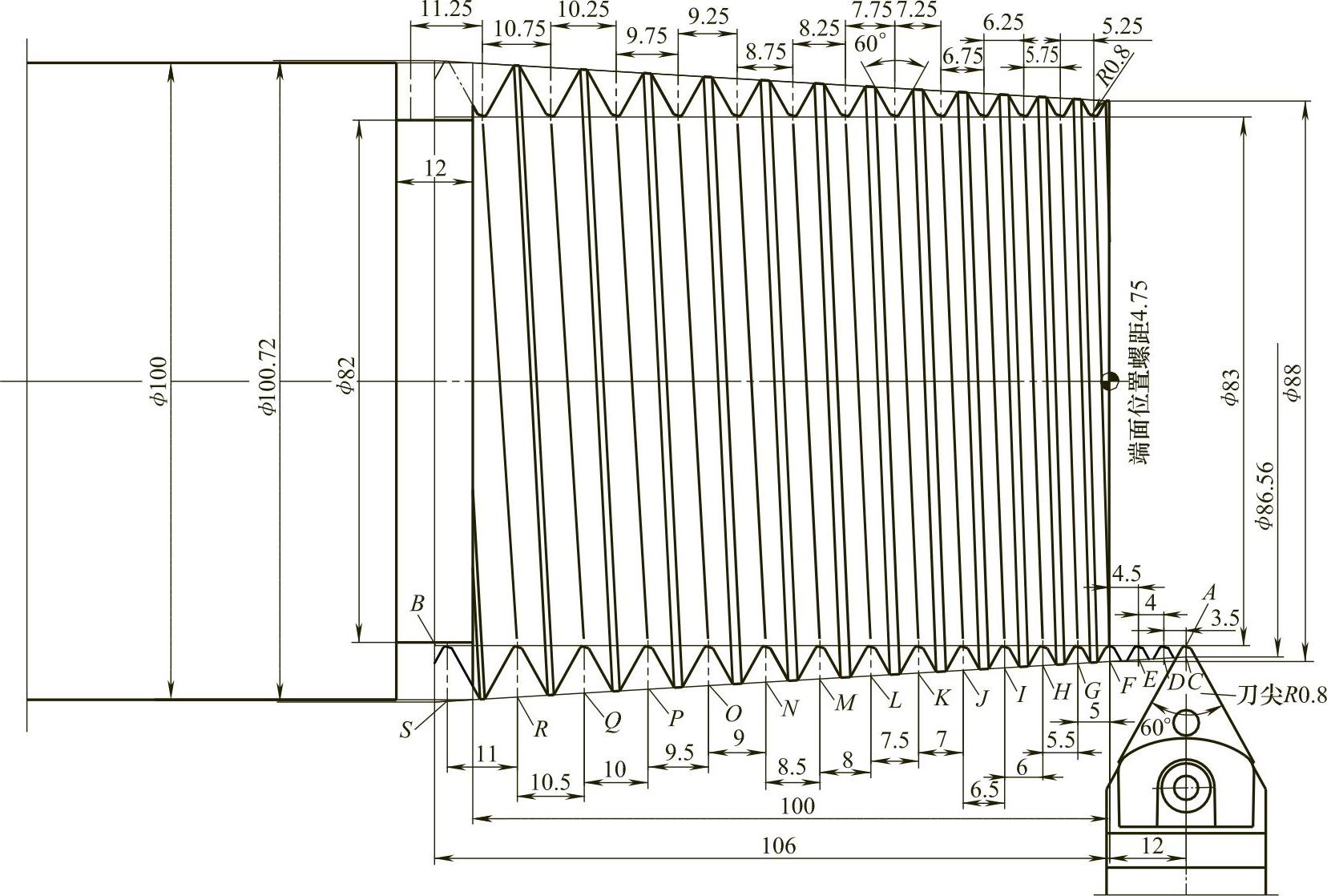

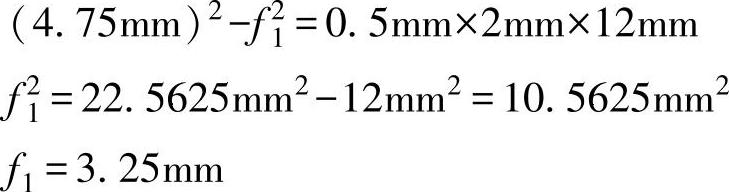

为了便于理解G34指令的含义,作者编了一个例子。图2-30所示工件上有一段变螺距锥螺纹。假如此工件坯料的直径是100mm,材质是石蜡,并用图示的刀具把螺纹部分一刀车成。此螺纹端面位置的螺距是4.75mm。

O206程序是包含外圆两刀粗车和一刀精车在内的加工程序,内容如下:

O206;

N01 G97T0101 S500 M03;

N02 G00X95 Z12;

N03 G01 Z-50 F0.5;

N04 X100 Z-91.667;

N05 G00 Z12;

N06 X90;

N07 G01 Z-8.333;

N08 X95 Z-50;

N09 G00 Z12;

N10 X86.56;

N11 G01 X100.72 Z-106 F0.25;

N12 G00 X140 Z12 S300;

N13 X83;

N14 G34 Z-106 F3.25 K0.5;

N15 G00 X140;

N16 Z100 M05;

N17 M30;

图2-30 车变螺距螺纹编程例图

其中N13段是指令刀具到达变螺距螺纹的车削起点A。N14段是车这个变螺距螺纹的程序段。此段中的K0.5表示主轴每旋转一周螺距就增加0.5mm。此段中的F指令值应该是起刀点即切螺纹始点处的螺距。这里起刀点A取在端面右侧12mm处,此外的螺距f1可用前述公式算出来:

这就是N14段中F3.25指令的来由。如果A点取得稍向左一些或者向右一些,此指令值的大小就要做相应的改变。圆柱和圆锥变螺距螺纹的螺距在Z向是不断变化的。注意N14段中的K3.25是指A点处的(Z向)即面螺距。从A点起的第一圈的Z向长度是3.5mm(此值不能称为螺距),而图中D点的即面螺距是3.75mm。

在圆柱形零件外圆上的变螺距螺旋槽有两种:一种是等槽宽变螺距螺旋槽,另一种是等牙宽变螺距螺旋槽。车削这两种螺旋槽的方法是不同的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。