对PZD(过程数据)的读写:

①在Step7中对PZD(过程数据)读写参数时调用SFC14和SFC15

②SFC14(“DPRD_DAT”)用于读PROFIBUS从站(MM440)的数据

③SFC15(“DPWR_DAT”)用于将数据写入PROFIBUS从站(MM440)

④硬件组态时PZD的起始地址:W#16#108(即264)

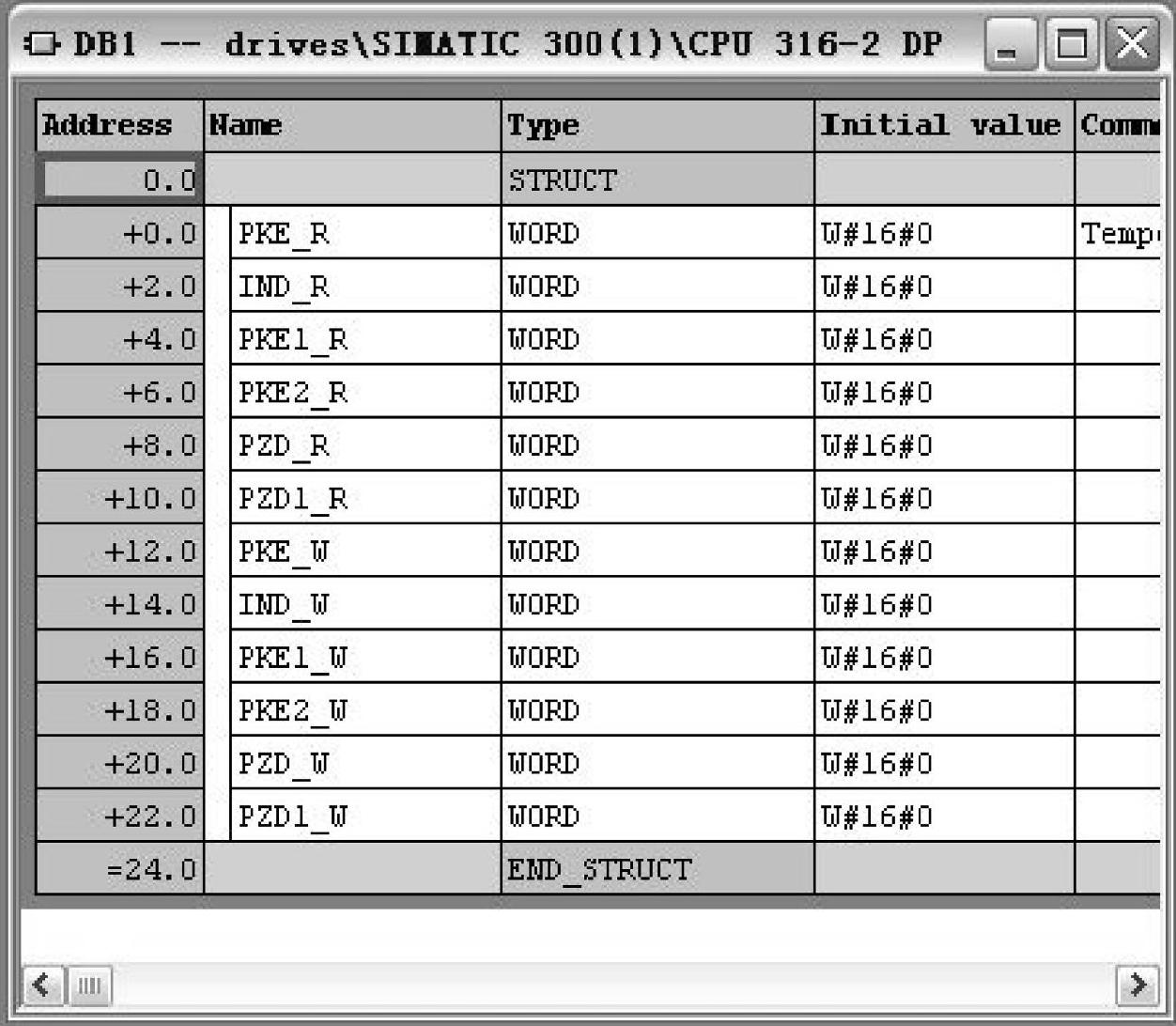

1)建立数据块DB1,将数据块中的数据地址与从站(MM440)中的PZD、PKW数据区相对应,如图10-22所示。

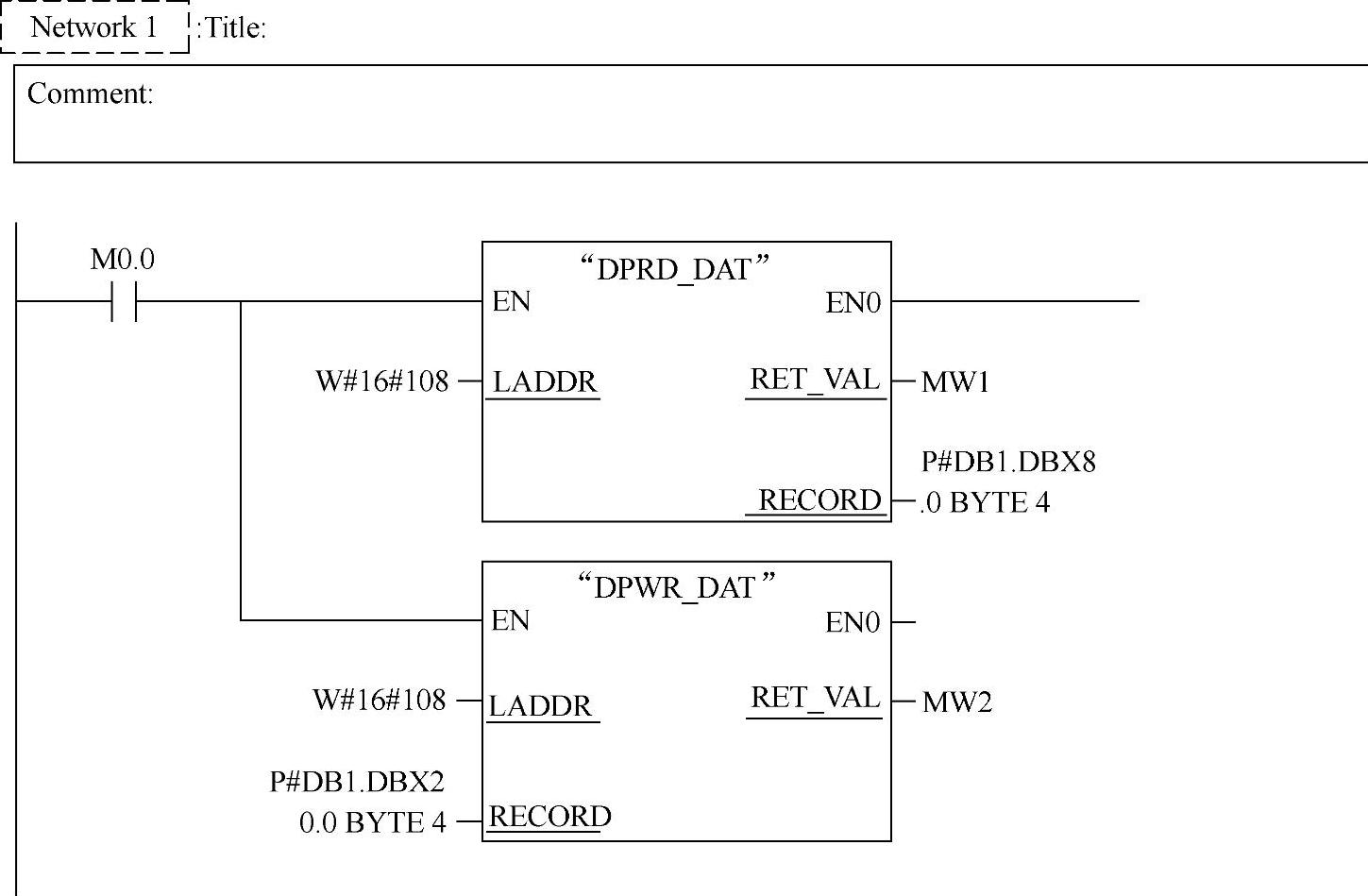

2)在OB1中调用特殊功能块SFC14和SFC15,如图10-23所示,完成从站(MM440)数据的读和写:

其中:

LADDR表示:硬件组态时PZD的起始地址(W#16#108即264);

RECORD表示:数据块(DB1)中定义的PZD数据区相对应的数据地址;

RET_VAL表示:程序块的状态字,可以以编码的形式反映出程序的错误等状态。

(https://www.xing528.com)

(https://www.xing528.com)

图10-22 建立数据块DB1

图10-23 调用特殊功能块SFC14和SFC15

在本例中,设定值和控制字可以从数据块DB1中传送,DB1.DBW20设为047E再变为047F后DB1.DBW22中的频率值将输出。状态字和实际值可从DB1.DBW8,DB1.DBW10读出。

要对变频器其他不同项目的参数进行设置,只要编程改变RECORD地址里的数值即可。

对PKW(参数区)读写

①在Step7中对PKW(参数区)读写参数时同样调用SFC14和SFC15

②SFC14(“DPRD_DAT”)用于读Profibus从站的数据

③SFC15(“DPWR_DAT”)用于将数据写入Profibus从站

④硬件组态时PKW的起始地址:W#16#108(即264)

读写过程和对PZD(过程数据)的读写相同,只要编程改变RECORD地址里的数值即可,具体数据传送规则后面介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。