多泵并联恒压供水的原理是一台变频泵与多台工频泵并联恒压供水,其最大供水流量等于各并联泵在恒压工频转速下流量之和。在恒压供水过程中,工频泵的流量是恒定的(恒压工频转速下的流量),变频泵的流量随用水流量而变化。为保证能在零到最大流量范围内均能获得恒压供水,在配泵时要求变频泵是所有泵中的最大者。考虑到变频器的价格与其功率成正比,最经济的配泵方案是所有泵的大小、型号相同。

1.多泵并联恒压供水时各泵的自动投入和退出方式

由多泵并联恒压供水原理可知,多泵并联恒压供水,只要变频泵在所有泵中是最大的,即可实现恒压供水。随用水流量变化,各并联泵可自动投入或退出。其自动投入或退出的方式有两种:

(1)以工频状态自动投入或退出

第一种方式是基本方式,各台工频泵以工频状态自动投入或退出。具体方式如下,当用水流量增加,变频泵的转速上升,当上升到工频转速,如用水流量继续增加,下一台工频泵以工频状态自动投入,反之,在多泵并联恒压供水过程中,当用水流量减少,变频泵转速下降,当其转速下降到零流量的阈值,最后投入的一台工频自动停泵退出,采用这种控制方式的电控系统比较简单、可靠,是一种工程实用的控制方式。设有变频恒压供水控制硬件、软件的ABB变频器采用的是这种控制方式。如果要实现变频泵与工频泵定时轮换,可以利用ABB变频器的PFC应用宏控制软件以达到所要求的定时轮换控制。在这种情况下,每台泵可由变频驱动也可由工频驱动,由变频控制以实现定时轮换。

(2)循环软起动并按先开先停的原则进行控制

第二种方式为循环软起动,并按先开先停的原则进行控制。具体控制过程如下:当用水流量增加,变频泵转速上升,当转速上升到工频转速,由变频控制器控制使该变频泵切换到工频运行,然后由控制器控制变频软起动一台新泵,新起动的泵是变频泵,它与工频泵并联运行以实现恒压供水。当用水流量减少,变频泵的转速下降,当转速下降到零流量的阈值,由变频控制器控制使最先开启的一台泵停泵,以实现先开先停的控制原则,要实现先开后停的原则,变频控制器中要应用单片机,由以上可见,采用这种控制方式,其控制系统要复杂得多,其性价比如何尚有待使用实践的检验。

2.多泵并联恒压供水,各泵自动投入或退出过程防止水力冲击的措施

如上所述,当采用第一种控制方式,在工频泵投入时为减少水力冲击,在此过程中可使变频泵的转速先下降,然后慢慢上升以达到恒压供水。反之,当用水流量减少,各并联的工频泵应依次退出。在工频泵停泵退出时为减少水力冲击,变频泵的转速应自动上升,然后慢慢下降。试验研究表明,采取这种控制措施可以有效地缓解在工频泵投入或退出过程中的水力冲击。

变频调速恒压供水技术已得到较多应用,但采用何种控制方式,实现恒压供水最合适,要根据不同的应用场合和条件作具体分析。

3.“一拖多”变频供水系统的方式

由于“一拖多”变频恒压供水系统需要涉及压力PID控制、工频和变频的逻辑切换、轮换控制、巡检控制等功能,所以需要由专门的程序控制来实现。目前流行的“一拖多”变频供水系统主要有以下三种方式:微机控制变频恒压供水系统、PLC控制变频恒压供水系统、供水专用变频器型供水系统。(https://www.xing528.com)

(1)微机控制变频恒压供水系统

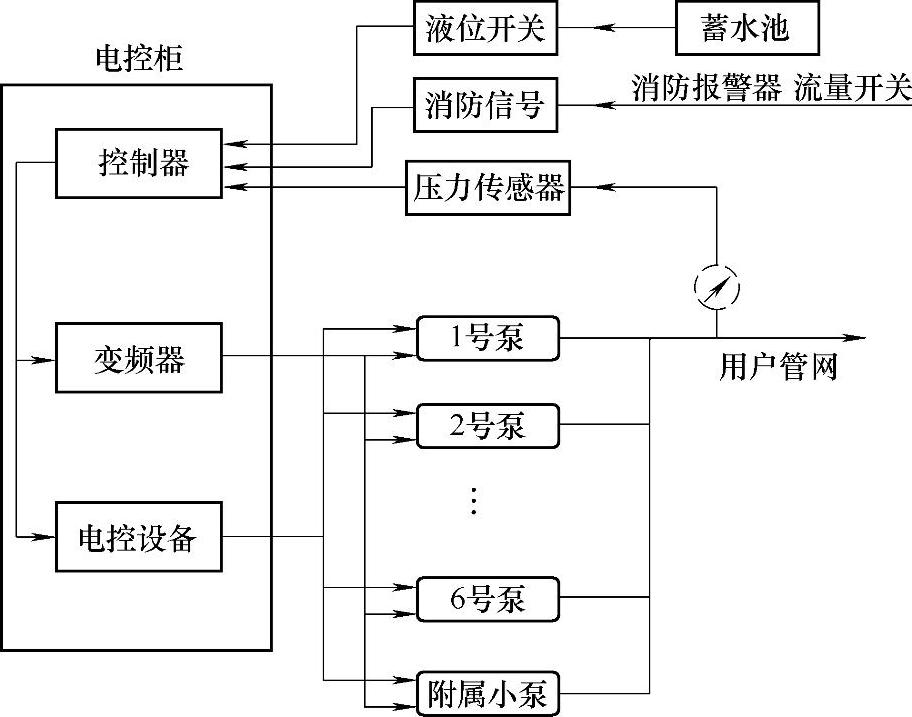

以多台水泵并联供水,系统设定一恒定的压力值,当用水量变化而产生管网压力的变化,通过远传压力表,将管网压力反馈给PI控制器,通过PI控制器调整变频器的输出频率,调节泵的转速以保持恒压供水;如不能满足供水要求时,则变频器将控制多台变频泵和工频泵的启停而达到恒压变量供水。供水系统控制原理如图7-1所示。

(2)PLC控制变频恒压供水系统

PLC控制的恒压变频供水系统与微机控制器类似,所不同的是PLC除了完成供水控制外,还可以完成其他的特殊功能,具有更大的灵活性。

图7-1 微机控制变频恒压供水系统控制原理

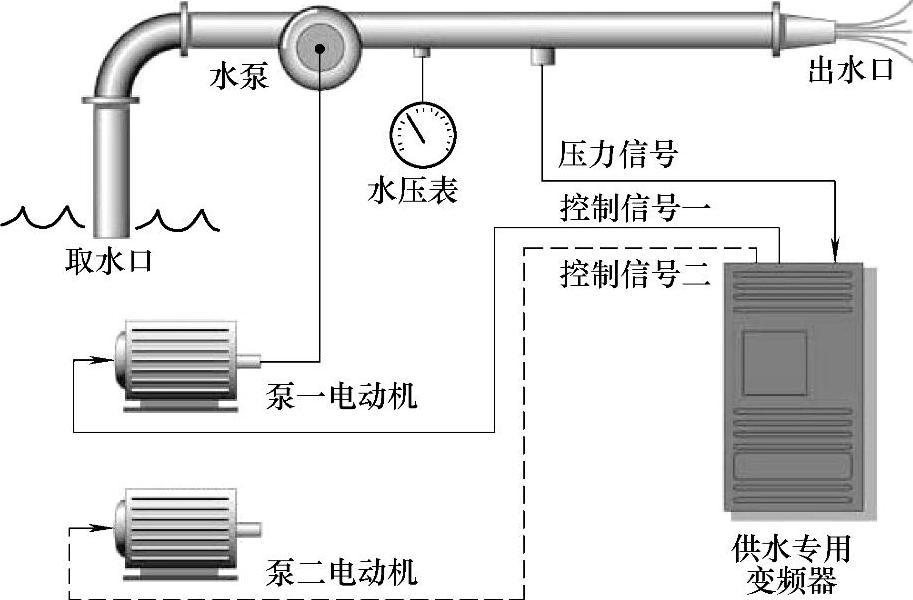

图7-2 专用变频器控制的恒压供水

(3)供水专用变频器型供水系统

针对传统的变频调供水设备的不足之处,国内外不少厂商近年来纷纷推出了一系列新型产品,这些产品将PID调节器以及简易PLC的功能都综合进变频器内,形成了带有各种应用宏的新型变频器(见图7-2)。由于PID运算在变频器内部,这就省去了对可编程序控制器存储容量的要求和对PID算法的编程。而且PID参数的在线调试非常容易,这不仅降低了生产成本,而且大大提高了生产效率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。