1.总体描述

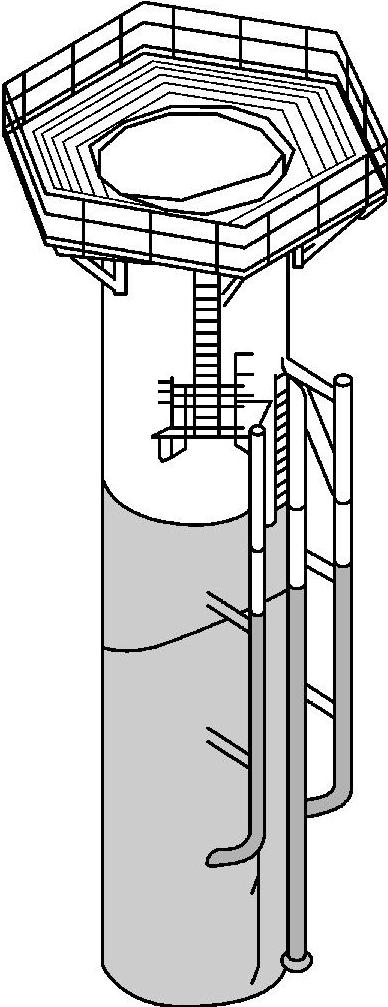

单桩基础(见图8-14)传统上是一些海事结构基础的推荐方案。直径在1m左右的桩用于支持灯塔和锚桩。用于将直径达3~4m的桩安装到很深海床的设备是现成的,使得对于海上风力机来说,单桩基础成为了一个可行的基础替代方案。图8-14中给出了一个单桩基础的实例。

单桩基础的优点包括:

1)快速的、自动化的安装,不需要预先的海底准备;

2)简单的装配。

风力机的单桩基础由3个基础部分组成:裸桩、过渡到支撑塔筒的锥形过渡段以及登船平台。通过替换锥形过渡段,可以很容易地调整基础以适合不同尺寸的塔筒。

登船平台连接到桩上,并为安装从海底到风力机的动力电缆提供了J形管基础。锥形过渡段在打桩完成后焊接到桩上。

覆冰载荷会大大影响单桩基础必须的尺寸。如果预计水位的变化很小,可以设计一个覆冰锥,这样会大大减少覆冰载荷,也有利于消除风力机塔筒可能出现的大幅摆动。当水位出现大的变动时,这样的覆冰锥就变得不可行了,因为它会导致一个非常大的动态覆冰载荷作用在单桩上,可能导致风力机塔筒出现大的摆动。

2.单桩基础尺寸的确定(设计方法)

单桩有3个基本的尺寸:

1)桩在土壤中的长度L;

2)桩的外直径D;

3)桩的壁厚t。

这些几何参数的值是部分关联的,必须通过迭代过程选择,因为一些载荷,尤其是覆冰载荷和波浪载荷会随着桩直径的增加而增加。同时,产生疲劳的弯曲应力范围会随着直径的增加而减小。

桩直径D和壁厚t根据设计规范中对钢结构桩的要求确定。要遵守的设计准则由4个规范组成:

1)断裂极限状态规范;

2)疲劳极限状态规范;

3)局部屈曲规范;

4)强力打桩规范。

在确保满足这些规范的条件下,一旦确定了桩的直径和壁厚,可通过考虑支撑土壤的地质承载能力来确定必需的桩长度L。轴向载荷是一个典型的压缩载荷,通常桩的轴向承载能力将会远大于需求,而对横向承载能力的要求将是设计的控制因素,横向承载能力必须抵消水平剪切力和由于风、波浪以及覆冰载荷导致的倾覆力矩。最经济的设计是D、t和L的组合,它使得桩的质量最小。一旦确定了D、t和L,设计单桩的最后步骤是进行单桩承受覆冰载荷的动态分析,必要时可以调整t。下面列出了分别考虑各种极限状态下确定D和t的设计准则:

(1)断裂极限状态规范

在断裂极限状态(ULS)下,桩的最大设计冯·密塞斯(Von Mises)应力应该小于或者等于设计屈服应力。设计冯·密塞斯应力是特征冯·密塞斯应力乘上一个载荷因子,设计屈服应力是特征屈服应力除以一个材料因子。

(2)疲劳极限状态规范

疲劳损伤按照Miner求和计算,为此应结合设计S-N曲线设计长期应力范围分布。设计应力范围分布由特征应力范围分布乘以全部应力范围值得到,而全部应力范围值是由该特征分布乘以载荷因子得到的。对于海上风力机桩和锥形过渡段之间的过渡壁厚,应包括应力集中因子。设计S-N曲线由特征S-N曲线上所有特征应力范围值除以材料因子得到。根据Palmgren-Miner准则,来源于风载荷、波浪载荷以及打桩造成的总疲劳损伤应该在可接受的水平之下。

图8-14 单桩基础

(3)局部屈曲规范

如果具有大的直径—壁厚比的筒体承受弯矩或轴向力,它就存在局部屈曲的风险。局部屈曲可以根据DS449(1983)进行校核。

(4)强力打桩规范

在打桩过程中,桩承受着非常大的轴向应力,这种轴向应力可能导致在所谓的强力打桩情况下桩发生局部屈曲。强力打桩定义成每沉入土壤深度1m超过820锤。应该避免强力打桩。此规范取自API(1993)。

应考虑的载荷包括:

1)风作用在风力机上的载荷。

2)波浪、海潮作用在基础上的载荷。这些载荷包括在断裂极限状态(ULS)、疲劳极限状态(FLS)以及作用在风力机上的风载荷的30%~40%。

3)覆冰载荷非常重要。分析结果得到的是动力放大因子(DAF),从准静态分析得到的应力应该乘以DAF因子。

关于载荷计算,参考第4章相关内容。

(5)横向承载桩的分析

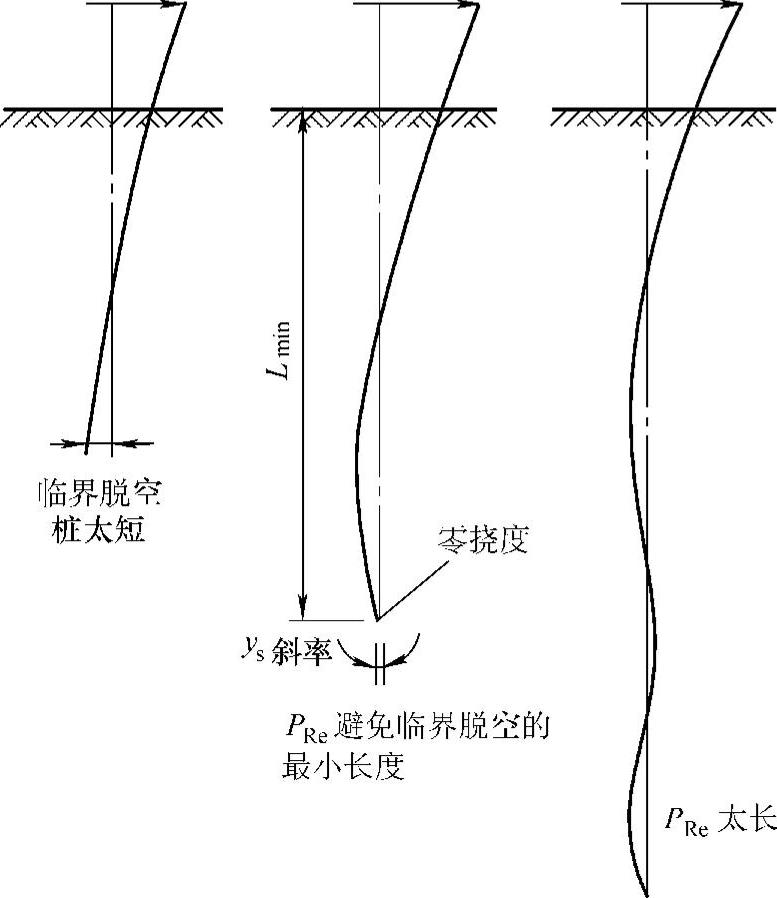

桩的最小长度是桩的端部泥线处承受横向位移时没有发生临界脱空的最小长度。超过这个长度,即使桩的长度增加,也不能进一步减小横向挠度。参见图8-15以及Barltrop(1991)。有关横向承载桩分析的详情见8.3节相关内容。

3.单桩基础与塔架的连接

单桩基础概念包括了单桩基础与风力机塔架之间的锥形连接件。这个连接件包括作为整体一个部分的攀登平台。在锥形连接件的顶部有一个与风力机塔架连接的法兰。锥形连接件的底部在施工现场与单桩基础连接。

桩和锥形连接件之间的连接是单桩基础概念的基础部分。该连接的基本要求如下:

1)足够的强度、抵抗极端载荷和疲劳载荷;

2)易于安装;

3)成本低。

有两种可以互换的概念被认为是可行的:

1)法兰连接(快速安装);

2)焊接连接(牢固连接)。

详见Lyngesen和Brendstrup(1997)相关研究。

图8-15 水平承载桩的横向挠度

4.防腐

桩的表面暴露在恶劣环境中,由于波浪、来自黏附沉积物的磨损,以及高盐分,预计腐蚀率会很大。对于在海水中暴露的钢桩,如果不作保护,极端的表面腐蚀可以被估计出来(DS464/R,1988):

1)安装0年后:0mm;(https://www.xing528.com)

2)安装10年后:8mm;

3)安装20年后:11mm;

4)安装30年后:14mm。

风力机基础的设计寿命通常为30~50年。腐蚀最大的区域位于飞溅区,而在极限载荷下桩的最大弯曲应力在这个区域以下。因此,即使飞溅区发生了很深的腐蚀,极限稳定性也是可以维持的。

但是,在腐蚀表面会产生很大应力集中的区域,在腐蚀了的钢中裂纹的扩展速度也比在未腐蚀钢中要快得多。因此,即使是结构的腐蚀截面有能力承受产生的应力,也建议在腐蚀环境中要采用防腐措施(DS412,1998)。

根据上面的数字,对防腐系统提出了不同的要求。

单桩基础基本有3种防腐措施可供选择:

1)涂层(容易在安装过程中被破坏);

2)牺牲阳极的阴极保护(对于50年的设计寿命期,要求大量的电极);

3)压缩电流(需要配备供电装置)。

超过30年设计寿命,单桩基础最好的选择是采用压缩电流方法进行保护。

桩虽然有很大的表面,但是只有部分需要进行保护。暴露在波浪作用下,包括飞溅区的表面应该进行保护。根据沉积物的类型、潜在的冲刷等,桩的泥线以下部分可能需要进行保护。典型的保护面积可能会扩展到泥线以下2~10m。在这个极限水平以下,一般不再要求对桩进行保护。

在筒形桩内部会有水存在,但是这部分水与外界的交换很少,因此桩内部的腐蚀预计极为有限,但是仍然建议通过涂层或阴极对内部区域进行保护(DNV,1998)。如果桩是用于沙土中,腐蚀就会大大减小,甚至可防止腐蚀(DS464/R,1988)。

5.安装

大直径桩的打桩在海洋工业中是常见的。一般来讲,至少有3种打桩方法存在,下面简要描述这些方法。

(1)用打桩锤打桩

用打桩锤打桩是一种很古老的方法。对于最简单的情况包括从一定高度坠落到桩顶部的冲头。今天液压广泛应用于提升冲头并在冲头跌落时对冲头进行加速。液压锤与蒸气和柴油锤比较起来是最有效的,这种技术主要取决于桩受到锤击打时所产生的冲击波。冲击波传到土壤上产生弹性变形,从而使桩向下运动。

如果冲击波的幅值不足以大到使土壤产生弹性变形,就会出现所谓的滞桩,桩的前行就会停止。在桩表面由于土壤黏性产生的冲击波阻尼也可能导致滞桩,特别是在黏土中。这里,重要的是要注意桩的横截面积与冲头截面积的比值越小,冲击波传递的时间越长,冲击波的幅值越小,滞桩的可能性越大。

(2)振动打桩

在有摩擦的土壤中,桩是可以通过振动打进土壤的。振动打桩与锤击打桩方法比较起来是非常快的,它不会在土壤中产生非常大的冲击波,这种冲击波会导致相邻结构的损坏。但是,世界上只有少量的大型振动锤。振动会导致桩周围附近土壤产生液化,因此能将侧粘附减少到最小。因此桩在土壤中主要是靠自身重力行进的。

(3)钻探或挖掘打桩

对于空心筒形桩,可以采用钻探或挖掘的方法。桩芯和桩底部的土壤被挖掉,产生一个直径略大于桩直径的孔,然后桩由于自身质量沉入土壤中。如果要求侧面有黏性或横向有阻抗,那么在桩和土壤之间的环形表面上可以喷上水泥浆。

(4)注意桩的阻滞

桩必须要打入特定的渗入深度,这是桩承受横向载荷所要求的。但是在桩达到最终的渗入深度前,有可能会遇到阻滞。如果打桩锤不足以克服理论计算的打桩阻力,这种情况就有可能发生。

在桩发生阻滞的情况下,通过取出桩内部的土芯,可以将打桩阻力降低一半。在砂质银灰土壤中,可以通过喷射的方法来降低阻力。在黏土中可以用钻头来减少阻力。打桩阻抗也可以通过在桩的端头安装附加的“打桩靴”来减少,但是这可能会减少横向承载能力,因此并不是经常推荐的方法。

6.维护

应该进行检查维护以确保足够的结构强度。

(1)裂纹检查

在桩和锥形过渡段之间的焊接部位上可能产生裂纹,因此必须检查焊接部位疲劳裂纹。检查包括视觉检查和/或无损探伤(NDT):

1)磁粉检查(MPI);

2)涡流;

3)超声波检查。

根据桩的成形方法,焊缝可能位于土壤线以上的淹没区。这些焊缝也需要进行检查,每次检查的内容在检查计划中确定,每次检查的间隔根据寿命期的要求以及预计的累计疲劳损伤确定。

(2)阴极保护的检查

单桩基础采用强制电流系统来进行腐蚀保护,参考控制点(最小电势点)选在单桩上。测量该点的电势,并通过风力机的监控系统报告。在阳极消失或者阳极面积变得太小的情况下,控制点上的电势会增加,阳极需要更换。更进一步讲,建议在对风力机塔架进行检查时,对阴极保护系统进行视觉检查。

(3)冲刷保护检查

单桩周围会发生冲刷。为了对桩周围的局部冲刷提供保护,应安装冲刷保护。风力机整个寿命期内,必须经常测量桩周围的冲刷孔。孔利用三维回声仪测量。冲刷保护并不总是绝对可靠的,需要维护。如果冲刷程度不能接受,必须安装附加的冲刷保护。

(4)弹簧检查

如果基础位于可能产生结冰载荷的环境,建议对每个弹簧进行年度检查,以确认结冰载荷是否导致结构件损坏或者在冬天保护层的损坏。如有损坏,则必须进行修理。

7.拆除

下面将简略描述在完成服务寿命期后,从海床上去除单桩基础的两种不同的方法:

1)一般广泛采用的是割桩的方法。这种方法是在泥线以下将桩割掉,它需要将切割工具放入桩内部。海下切割通过高压喷射进行,采用水与无污染的磨削料(砂)混合。

该过程包括了下列4个步骤:

①去除切割线以下部位管桩内部的土壤;

②将切削工具放入桩内切割线处;

③在切割线处切割桩;

④调开桩的上部并用驳船把它运至岸上。

桩的其余部分留在海床下,确保它们对环境不会造成任何影响。

2)完全去除桩是拆除的另外一种方法。振动锤可以用于拆除。振动锤被典型地用于非黏性土壤中桩的拆除。拆除时将振动锤置于桩的顶部,诱导桩产生振动,从而使桩外表面周围的土壤局部液化。土壤液化后,在土壤和桩之间就不存在表面摩擦,桩就可以用起吊船拔出。

这种方法的优点是桩被整个拔除,缺点是在黏性土壤中这种方法无效。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。