在风力机主齿轮箱中,最常用的齿轮形式可以根据它们的几何设计,按照如下方式进行分类:

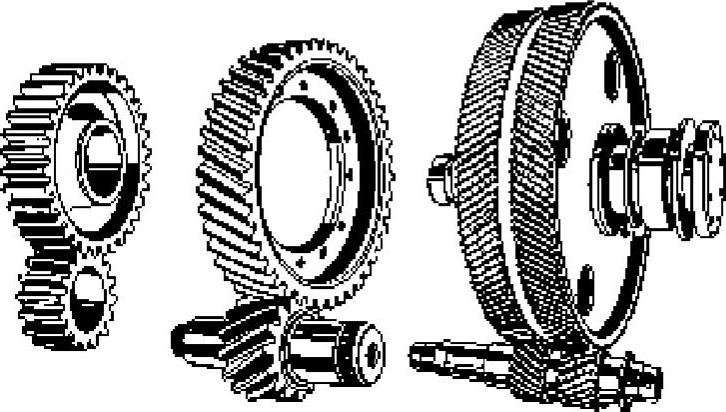

1)平行轴。包含一对正齿轮、螺旋齿轮。正齿轮是一个圆柱齿轮带平行于轴线的径向齿。螺旋齿轮齿是螺旋形,其绕轴线有一个角度。双螺旋齿轮每一个齿轮上有两套螺旋齿。螺旋齿有时归结为盘旋齿轮或者倾斜齿轮,如图6-16所示。

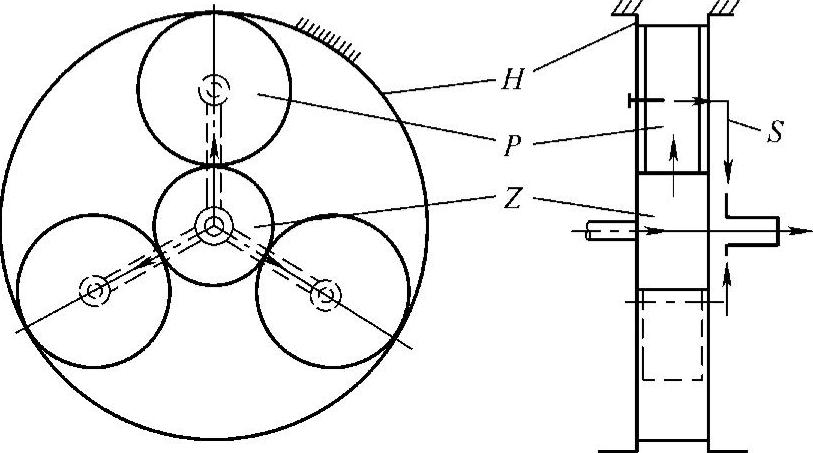

2)周转或者行星齿轮。包含齿轮的周转轨道,此时齿轮的一个或多个部件(称为行星)运行绕着另一个固定或旋转的部件周向运动,如图6-17所示。行星齿轮与一个或多个平行轴齿轮组合构成风力机上常用的主齿轮箱齿轮。从一个、两个或多个行星齿轮传递功率的齿轮称为分离功率路径的齿轮。

图6-16 正齿轮和螺旋齿轮

其他形式的齿轮很少或者根本不用作风力机的主齿轮,下面给出了表列,但并不完整:

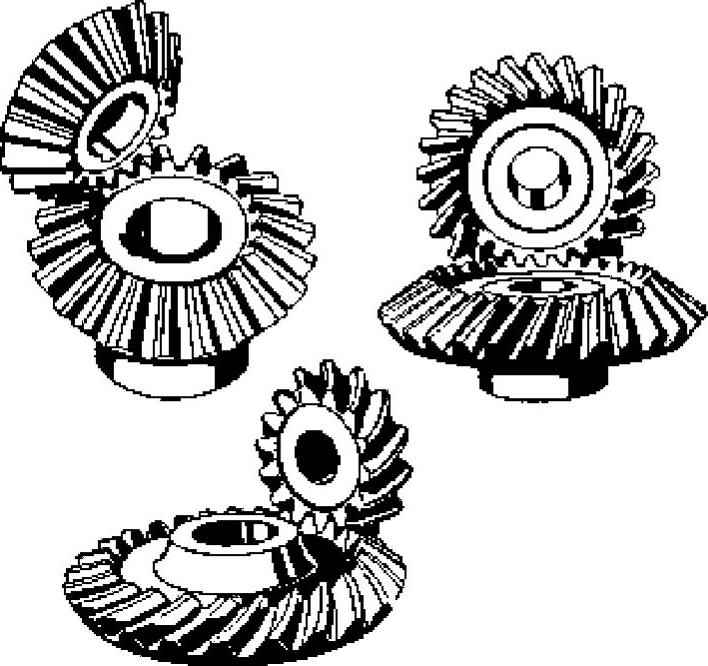

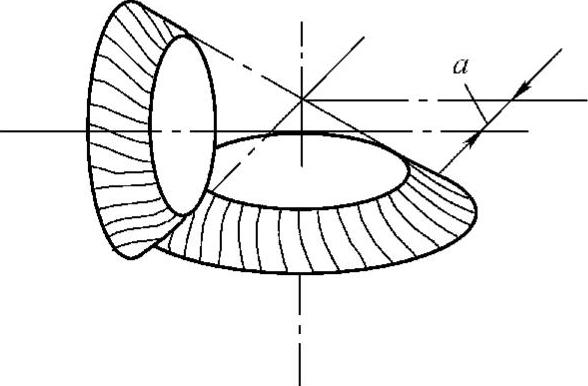

1)斜齿轮。包含一对斜齿牙的齿轮,它的工作表面是倾斜的,轴交叉不平行。斜齿轮可以设计成正齿、螺线齿以及曲线盘旋齿。如果齿牙是螺旋的或者曲线的,那么齿轮就是盘旋的斜齿,如图6-18所示。

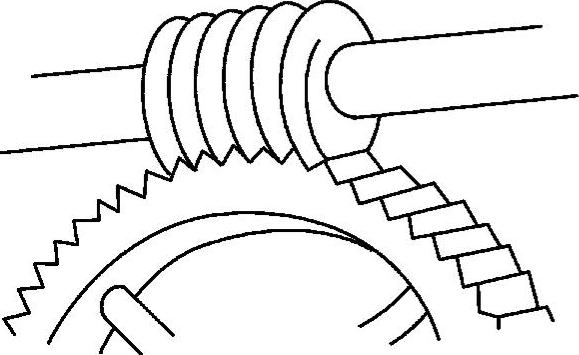

2)蜗杆式齿轮。蜗杆或者“无尾螺纹”以圆筒状的齿牙工作。轴是不平行、不交叉的,如图6-19所示。蜗杆式齿轮不用作风力机中的主齿轮,有时用作偏航系统中的偏航齿轮。

3)准双曲面齿轮。界于蜗杆与斜齿轮之间,类似于斜齿轮,但有不交叉的轴。在有限的几种情况下,当轴之间的偏移趋近于零时,准双曲面齿轮可以转换成盘旋斜齿轮,如图6-20所示。

1.齿牙形式

广泛用于实际的齿牙形式有正齿、螺旋齿、斜齿以及蜗轮蜗杆,这些统称为渐开线齿形。这些齿牙形式意味着基础圆的转动是以统一的速率、统一的位移进行的,接触路径是直线,它和直线运动一致。

2.轴承形式

图6-17 行星齿轮原理(外圈固定带3个行星,中心一个旋转行星架)

图6-18 斜齿轮

风力机齿轮的轴承都是滚子轴承、防摩擦型轴承。不同轴承形式适用于不同的齿轮:

1)球轴承;

2)圆柱滚子轴承;

图6-19 蜗杆式齿轮

图6-20 准双曲面齿轮

3)球形滚子轴承;

4)锥形滚子轴承。

轴承的例子如图6-21所示。每一根轴应采用两个轴承支撑:其中一个轴承用于承受径向和轴向力;另一个只承受径向力。在热力变化时,允许轴向自由活动。轴承配合应是紧配合,以防止轴承损坏或轴承座损坏,并防止内圈旋转、外圈作为轨道。

图6-21 滚子轴承[球形滚子轴承(左)和圆柱滚子轴承(右)]

轴承配合应该仔细选取以避免旋转轴承环挤压滚子。

对于齿轮箱中的滚子轴承,正常情况下,对于名义载荷的三次方,它有100000h预计寿命L10h,或者对于额定功率有30000h。

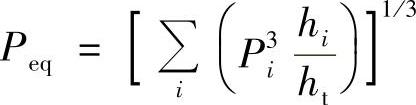

载荷应以载荷持续时间谱的形式规定,它以离散的形式对选定的载荷间隔给出一定的小时数。等效功率定义成名义功率的三次方,可以计算如下:

式中 Pi——定义载荷间隔的第i阶功率;

hi——在第i阶间隔的运行小时数;

ht——总的运行小时数。

3.滚子轴承(https://www.xing528.com)

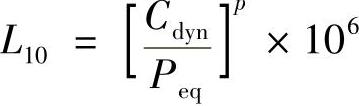

齿轮箱滚子轴承的设计使用载荷持续时间谱。载荷持续时间谱可以转化成等效三次方载荷Peq。根据ISO 281/1,基本的额定寿命定义为

式中 Cdyn——轴承基本的动载能力;

p——对滚子轴承为10/3,对球轴承为3。

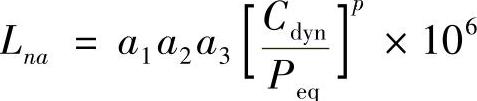

轴承生产商通常会给出Cdyn的值。脚标10对应于10%的失效概率,与轴承寿命L10有关。ISO 281/1建议用下面的公式计算额定寿命:

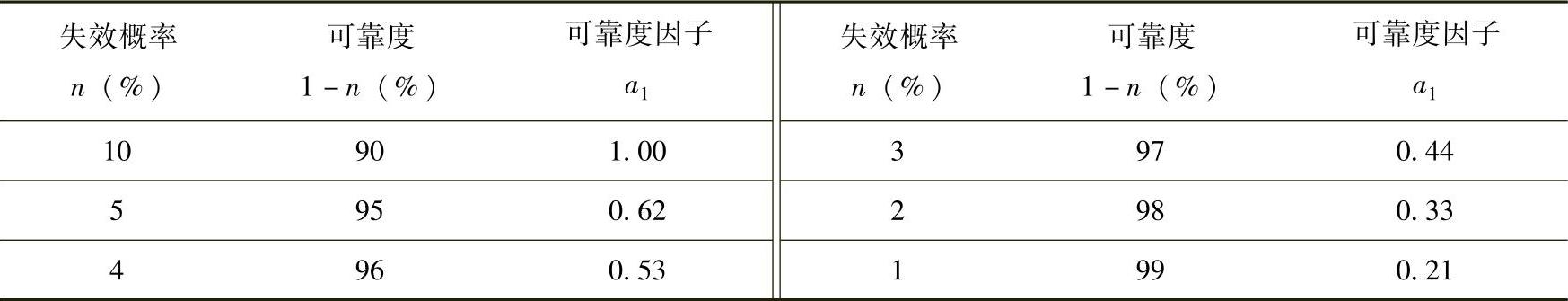

上式中的脚标n表示相应的失效概率。对应的生存概率是1-n,也就是可靠度。系数a1是可靠度因子,它取决于实际的可靠性,见表6-2。系数a2和a3是轴承材料及服务条件的因子。对于一般使用的90%可靠度,常用的轴承材料及正常的运行条件有a1=a2=a3=1.0。

表6-2 可靠度因子a1

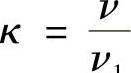

轴承生产商建议的产品因子a23=a2a3。生产商不同,这些值有所不同,a23通常取决于黏度比,即

式中 ν——润滑介质的运行黏度;

ν1——适合润滑所要求的黏度,使得润滑介质足以避免滚子与导轨之间的金属直接接触。

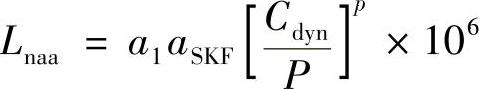

轴承寿命预测的新方法正在发展中,比如SKF和INA。SKF修正了额定寿命的定义,即

式中 aSKF——调整因子,取决于润滑介质的清洁度以及载荷比Pu/P,Pu表示持久载荷极限;

P——实际载荷。

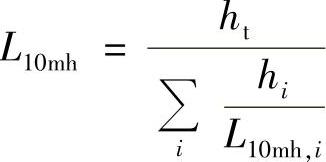

由于aSKF从一个载荷水平到另一个载荷水平是变化的,用这种方法对寿命的预测要求使用载荷Pi的整个载荷谱,而不仅是等效载荷Peq。总的额定寿命可以获得如下:

式中ht——运行的总小时数;

——恰当离散载荷谱总的相对寿命总和。

——恰当离散载荷谱总的相对寿命总和。

其他方法要求更复杂的由主要轴承生产商开发的计算程序。

润滑条件对轴承设计是最基本的。油黏度最好使黏度比κ>1.0。在κ=0.4~1.0的区间,轴承制造商建议润滑油加入极限压力EP添加剂。

给轴承的供油应有一定的清洁度和相应的温度设计假设。润滑介质的清洁度在ISO 4406中已有定义,包括3种,即17/14/12,分别对应每100mL样本中所含超过2μm、5μm及15μm的颗粒数量。

滚子轴承静态承载能力按ISO 76定义,它是指轴承的永久变形达到滚子直径的1/10000时的载荷。承载能力的裕度对于极限载荷不低于4.0。

4.材料

齿轮最好由单独的钢锻造,可以用热处理及硬化对钢进行强化。

齿轮材料选择的主要作用和钢材料热处理结果是为了在关键的位置达到希望的微观结构,以便在实际中齿牙具有希望的接触和齿根强度。钢常用的热处理包括:

1)预热处理(退火、正火、回火);

2)热处理;

①硬化(退火、正火、正火加回火、淬火加回火);

②表面硬化(火焰及感应硬化、渗碳、碳化及渗氮);

3)热处理的结果(释放应力)。

表面硬化是指在热处理之后进行渗碳,紧接着进行淬火和回火,表面层变得比内部坚硬。

齿轮传动件的材料及硬化处理要求可以在DNV规程船舶分级准则篇第2章第4部分中找到。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。