根据断路器合闸所需能量的不同,操动机构的类型如下。

(1)手动机构(CS)。用人力合闸,用已贮能的分闸弹簧分闸。适用于10kV、开断电流为6kA以下的断路器。

(2)电磁机构(CD)。用直流螺管电磁铁产生的电磁力进行合闸,靠已贮能的分闸弹簧或分闸线圈分闸,可进行远距离控制和自动重合闸。

(3)弹簧机构(CT)。用合闸弹簧(事先用电动机或人力贮能)进行合闸,靠已贮能的分闸弹簧进行分闸。动作快,可实现快速自动重合闸。

(4)液压机构(CY)。用高压油推动活塞实现分闸、合闸操作。动作迅速,实现自动重合闸。

(5)气动机构(CQ):用压缩空气推动活塞实现分闸、合闸操作。

(一)电磁型操动机构

直接依靠电磁力合闸的操动机构称为电磁操动机构。它结构简单、工作可靠、价格低廉,但直接依赖合闸电源、所需功率较大、结构较笨重、合闸时间还不够短,一般只用于110kV及以下的断路器。CD型操动机构是一种户内壁挂式操动机构,可以电动合闸、电动分闸、手动分闸、非正常手动合闸,也可以进行自动重合闸。操动电源采用直流220V或110V。本文以常用于断路器的CD10型操动机构为例,说明其结构及工作原理。

1.CD10型操动机构

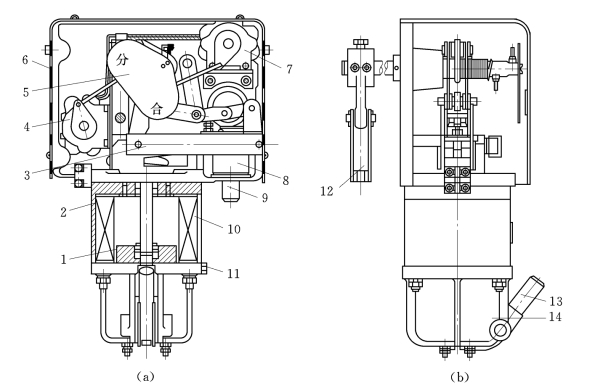

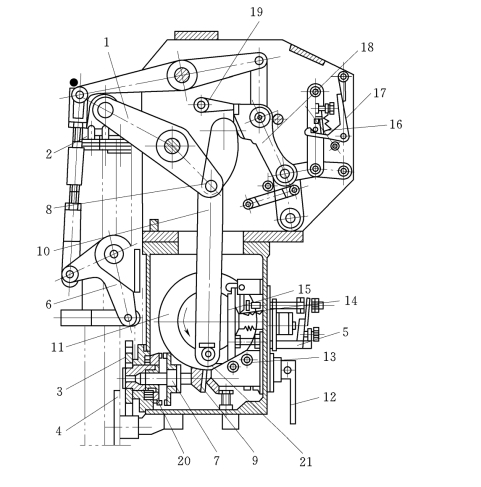

CD10型操动机构由做功元件、连板系统、合闸维持和脱扣装置等几个部分组成,如图2-17所示。

图2-17 CD10型操动机构的结构

(a)前视图;(b)侧视图

1—合闸铁芯;2—磁轭;3—接线板;4—信号用辅助开关;5—分合指示牌;6—罩壳;7—分合闸用辅助开关;8—分闸线圈;9—分闸铁芯;10—合闸线圈;11—接地螺栓;12—拐臂;13—操作手柄;14—盖

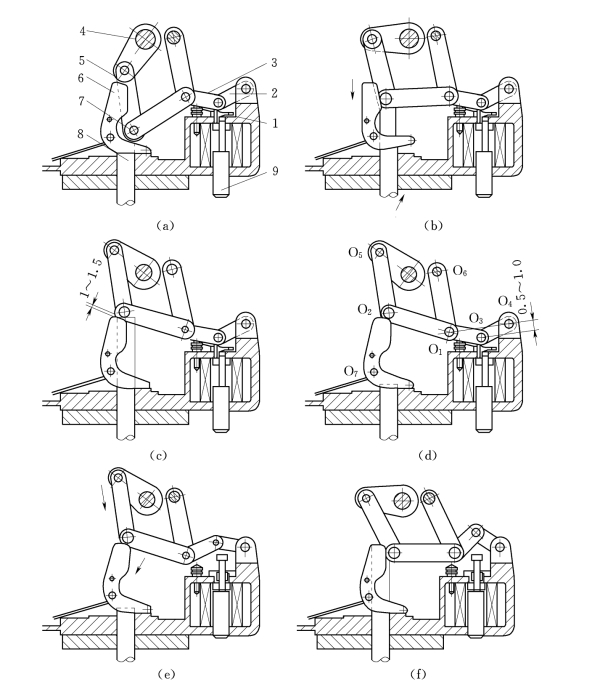

其动作过程如图2-18所示。

(1)合闸。合闸前连板2和3接近180°,见图2-18(a)。合闸信号发出,合闸电磁铁线圈受电、铁芯向上运动推动滚轮轴7上移,通过连杆机构使输出主轴4顺时针转动,使断路器合闸,见图2-18(b),与此同时断路器的分闸弹簧被拉伸储能。当铁芯达到终点时,滚轮轴7与拖架出现1~1.5mm的间隙,见图2-18(c),此时由于输出主轴的转动带动了辅助开关,使合闸回路接点打开,合闸信号消失、合闸线圈断电,铁芯下落,滚轮轴被托架支撑住,使断路器保持在合闸位置,见图2-18(d)。

图2-18 CD10机构动作过程示意图(单元:mm)

(a)准备合闸状态;(b)合闸过程中;(c)合闸到顶点位置;(d)合闸动作结束;(e)分闸动作;(f)自由脱扣动作

1—止钉;2、3—连杆;4—输出主轴;5—连杆机构;6—支架;7—滚轮轴;8—重合闸铁芯顶杆;9—分闸铁芯

(2)分闸。分闸信号发出后,分闸电磁铁线圈受电,分闸铁芯9向上运动,撞击连板2和3,使连板2和3的中间轴向上移动并越出“死区”,见图2-18(e),滚轮轴脱离托架、在断路器分闸弹簧的作用下,输出拐臂逆时针转动,断路器分闸,与此同时,输出轴带动辅助开关运动,切断分闸回路,分闸信号消失,分闸线圈失电,铁芯回落。

(3)自由脱扣。合闸过程中,合闸铁芯顶住滚轮轴7向上运动,如果接到分闸信号、分闸铁芯向上撞击连板2和3,使其中间轴越出“死区”,这时临时固定中心不固定,四连杆机构变成五连杆机构,在断路器分闸弹簧力的作用下,滚轮轴7即重合闸铁芯顶杆8的端部下滑,实现自由脱扣,见图2-18(f)。

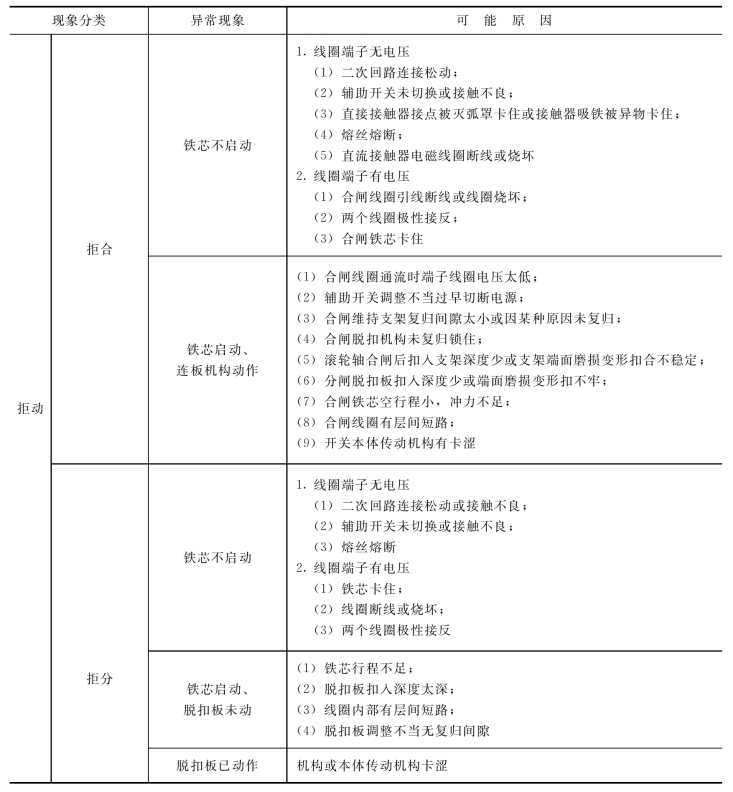

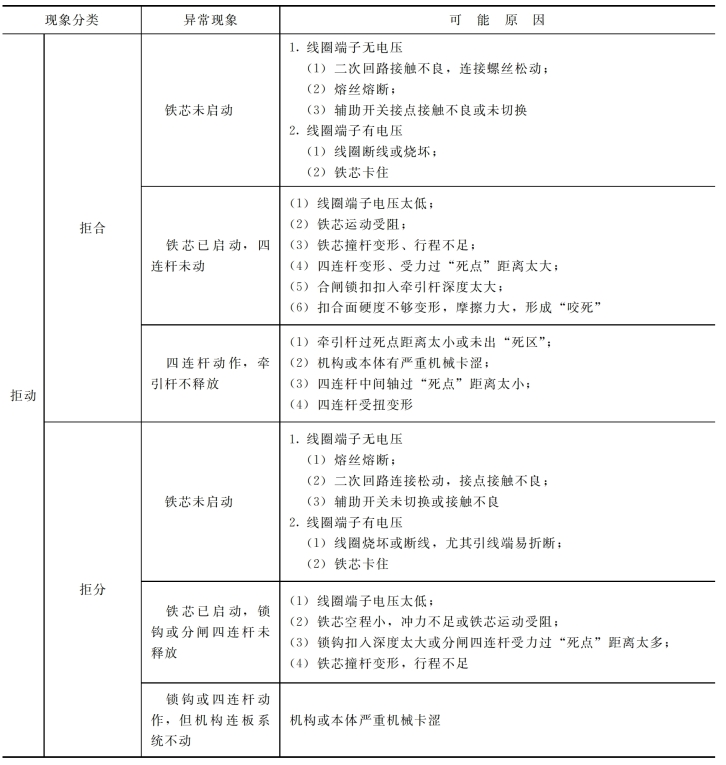

2.CD型电磁操动机构常见故障及其可能产生的原因分析

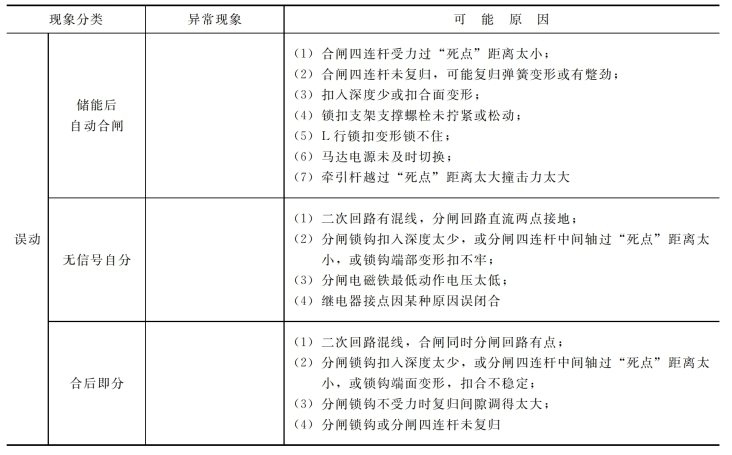

CD型电磁操动机构常见故障及其可能产生的原因分析见表2-2。

表2-2 电磁操动机构常见异常现象(以CD10机构为例)

续表

3.CD10型电磁操动机构调试数据

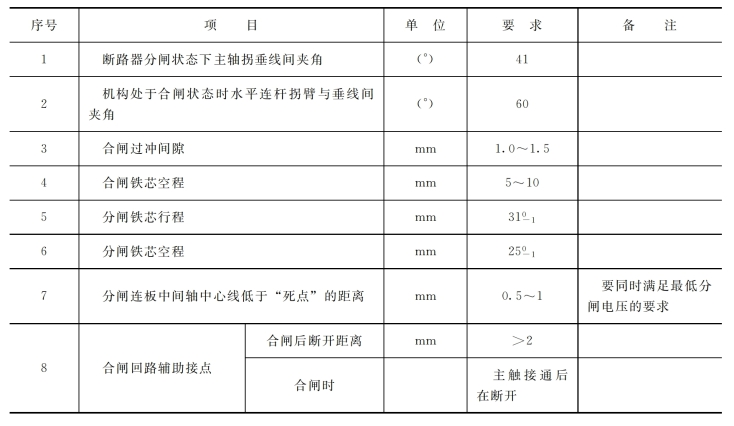

CD10型电磁操动机构主要调试数据见表2-3。

表2-3 CD10型电磁操动机构主要调试数据

(二)CT2型弹簧操动机构

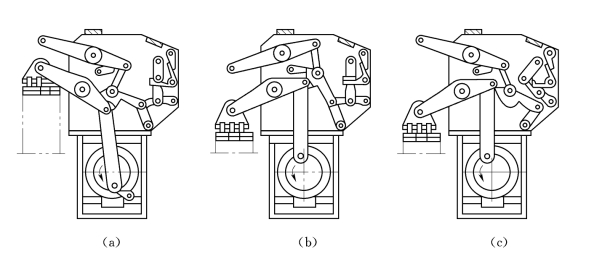

CT2型弹簧操动机构属储能操动机构,它由储能元件、储能维持机构、连板传动系统、合闸维持合分闸脱扣几个主要部分组成,其机构如图2-19所示,其动作位置图如图2-20所示。

1.储能

合闸弹簧可用电动机储能,亦可用手动储能。

图2-19 CT2型操动机构图

1、6—拐臂;2—合闸弹簧;3、4—齿轮;5—合闸电磁铁;7—离合器;8—滚轮;9—蜗杆;10—牵引杆;11—涡轮;12—手柄;13—轴;14、15—锁扣;16—滚子;17—钩子;18—斧状拐臂;19—锁扣;20—离合器;21—锁扣

图2-20 CT2型弹簧机构动作位置图

(a)机构合闸弹簧已储能;(b)机构合闸弹簧释放;(c)机构分闸弹簧释放

(1)电动储能。当完成合闸动作后,涡轮向前旋转2/3圈时,在涡轮上与牵引杆10相连接的一点通过涡轮上半部的死点,因此相当于在涡轮上产生了顺时针方向的力矩使涡杆向左移动,而将离合器7、20啮合,同时顶杆被涡轮上的凸缘推动而接通电动机的触点,于是涡轮就通过齿轮由电动机驱动继续旋转。当再转过1/3圈时弹簧2再度被储能,在牵引杆10刚通过涡轮下半部死点时,由于凸块与拐臂的作用使蜗杆向右移动,离合器7、20随之脱开,涡轮回到原始位置,牵引杆10、涡轮11被锁扣21所阻止,离合器保持在分开位置,这时顶杆又滑过涡轮上的凸缘而将电动机电路断开,此时合闸机构处在预合位置,如图2-20(a)所示。

(2)手动储能。啮合齿轮所起作用和上述相同,将手柄装在转轴上,同时抬起手柄12防止涡轮涡杆脱开,手动储能时为顺时针方向旋转(擎子阻止转轴作反向旋转),当弹簧储能完毕时,有一种声音可以听见指示机构已处在预合位置。

2.合闸(https://www.xing528.com)

当合闸电磁铁5接到合闸信号、锁扣14即行旋转释放锁扣15,使牵引杆10从锁扣21上滑开,于是合闸弹簧2即驱动涡轮11作逆时针旋转,将所需动力往拐臂1传出,同时,由于滚轮8将斧状拐臂18上抬并被锁扣19撑住,这样合闸动作经拐臂6传出,使断路器合闸,如图2-20(b)所示。合闸后,弹簧又自动储能一次。

3.分闸

断路器合闸后,装在断路器上的反作用弹簧通过拐臂6及一套省力的连杆而传至滚子16,齿轮3被钩子17所阻止。当分闸线圈通电或将分闸按钮按下时,钩子17旋转释放滚子16,于是机构在断路器反力弹簧的作用下将断路器推向分闸位置,机构内的杠杆由本身弹簧作用而恢复到原来的位置,图2-20(c)为分闸弹簧尚未储能,杠杆不能复位,而图2-20(a)所示弹簧已被储能,杠杆已复位。

当弹簧正在被储能,同时又接受分闸信号时,这时弹簧继续被储能,但钩子17旋转而将杠杆释放使仍能得到可靠的分闸。

分闸脱扣器组合成串联形式,当任意一个分闸线圈动作时,动铁芯吸合带动撞头去撞击联结,而使断路器分闸。

失压脱扣器装于其他线圈的下面,当电压降低至规定值时在弹簧作用下,铁芯释放推动杠杆而使断路器分闸,在分闸后,通过一套连杆传动,仍将失压线圈的动铁芯压下,处于接近闭合状态,使电压恢复后保证铁芯可靠地吸住。

4.重合闸

断路器处于合闸位置,合闸弹簧2已经储能。这时当线路发生故障经继电器保护接通分闸线圈而使断路器分闸,经一定时间(重合闸周期时间)后合闸线圈被接通,断路器又被重新合闸,此时离合器重新啮合,同时辅助开关又接通电动机,使合闸弹簧再行储能,所以当线路故障仍未消除,断路器第二次分闸后,只需经过一段弹簧的储能时间(一般小于8s)断路器又将进行第二次重合闸,故能满足多次重合闸的要求。

5.慢合分操作

(1)慢合闸动作。用受柄装于转轴上,将合闸弹簧进行手动储能,这时涡轮就沿着逆时针方向慢慢转动,同时分闸机构中的一组杠杆也随着慢慢转动,当滚子16回到钩子17中时就立即停止储能,否则将可能损坏零件。

然后将手柄反转(这时需用手将擎子按一下使离开棘轮),这样在合闸弹簧作用,涡轮就沿顺时针方向旋转,拐臂1带动斧状拐臂18使拐臂6转动将断路器慢慢合闸。在合闸过程中不使离合器分开,可把手柄12提起顶住涡杆。

(2)慢分闸动作[原始位置如图2-20(b)]。在缓慢合闸动作完成后,将锁扣19向上转动离开斧状拐臂18,然后用手柄将合闸弹簧储能,在断路器反作用弹簧作用下,牵引杆10就向下运动断路器就慢慢分闸。

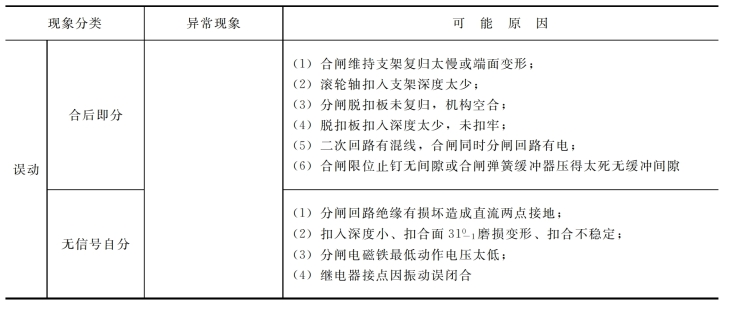

表2-4分析了弹簧操动机构常见的异常现象。

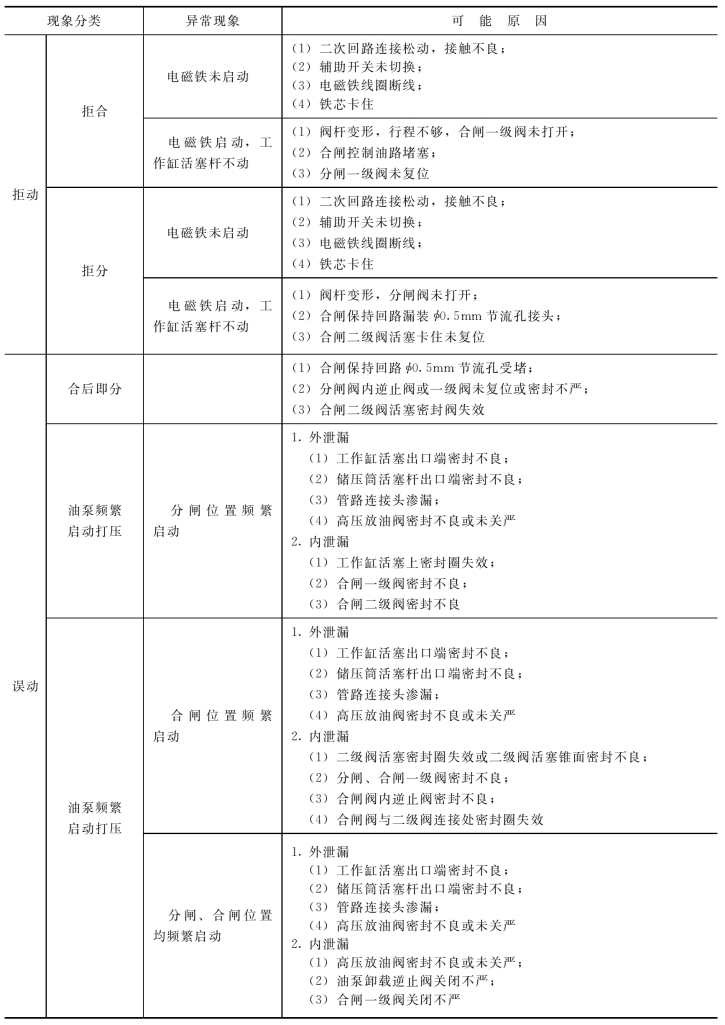

(三)液压操动机构

CY3系列(包括CY3—Ⅲ)、CY3A系列(包括CY3A—Ⅲ)液压操动机构均属储能机构,它由储能元件、控制阀系统、执行元件、辅助部件等几个主要部分组成。CY3系列采用管式结构,而CY3A系列改进为集成块式结构,它将原CY3机构的油缸、分闸一级阀、合闸一级阀、合闸二级阀、放油阀全部集成于一体,取消全部连接管路,大大减少了外泄漏,同时减小了体积和重量。

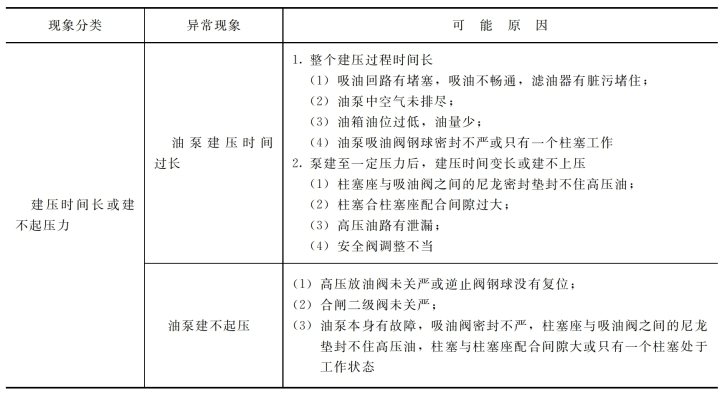

表2-4 弹簧操动机构常见的异常现象

续表

CY3系列机构与CY3A系列机构虽有不同的结构布置,但工作原理基本相同。

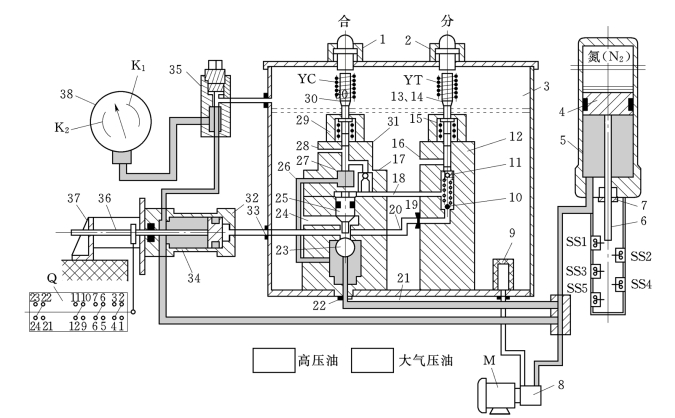

CY3液压机构的工作原理如图2-21所示。表2-5分析了液压操动机构常见的异常现象。

表2-5 液压操动机构常见的异常现象(以CY3为例)

续表

图2-21 CY3型液压操动机构液压原理图

1—手按合闸按钮;2—手按分闸按钮;3—油箱;4—活塞;5—储压器;6—杆;7—密封圈压板;8—油泵;9—滤油器;10—阀;11—阀;12—分闸阀;13—静铁芯;14—动铁芯;15—推杆;16—泄油孔;17—逆止阀;18—油路;19—接头;20、21—油路通道;22—接头;23—二级阀;24—泄油孔;25—活塞;26—油路管道;27—一级阀;28—泄放孔;29—推杆;30—动铁芯;31—合闸阀;32—工作缸;33—合闸管道;34—活塞阀;35—放油阀;36—传动拉杆;37—导向支架;38—电接点压力表(YX型)YC—合闸线圈;YT—分闸线圈;M—电动机;SS—微动开关;Q—辅助开关;K1—高压力电接点;K2—低压力电接点

CY3液压机构的工作过程如下。

(1)储能。启动油泵8,液压油经过滤器9进入油泵,经压缩将高压油送到储压器5的下部、推动活塞4上升、压缩氮气,当活塞4上升到一定位置,微动开关将切断电动机电源,储能完成。在储能过程中,高压油除进入储压器之外,同时通过管道21进入合闸一级阀和二级阀下口及工作缸32的分闸腔,准备好合闸条件。

(2)合闸。当合闸线圈YC接受合闸信号后,合闸电磁铁的动铁芯30推动合闸一级阀的推杆29,堵死通道(泄油孔)28,打开一级阀阀口27,从控制油路管26来的高压油经一级阀27并打开逆止阀17、推动二级阀的活塞25向下运动、活塞堵死泄油孔24,同时打开二级阀阀口23,活塞的锥面将油箱3中的油与高压油隔开,从逆止阀17过来的高压油,一方面推动二级阀活塞向下运动,另一方面经油路18进入分闸阀12,即使逆止阀17关闭,这部分高压油可使二级阀活塞维持在打开位置,形成自保持。由于二级阀的打开,从油路21来的高压油经过油路33进入工作缸32的右端(合闸腔),利用差动工作原理,使工作缸活塞阀34向左运动,断路器实现合闸并一直保持在合闸位置。

(3)分闸。当分闸线圈YT接到分闸信号后,分闸电磁铁动铁芯14推动分闸阀12的推杆15,打开阀11,使油路18内的高压油从分闸阀泄油孔16排入油箱3中,合闸二级阀活塞因无高压油保持而复位,使二级阀关闭,并同时打开泄油孔24,使工作缸活塞34右侧(合闸腔)的高压油从泄油孔24排入油箱3中,工作缸活塞在左侧(分闸腔)高压油的作用下迅速向右移动,带动断路器分闸。

(4)合闸保持。断路器在合闸状态、分闸阀12中的阀10和具有节流孔的接头与油路通道20中的高压油相通,当二级阀上部的油泄漏时,油路通道20中的高压油可通过接头19和阀10予以补充,使二级阀始终保持在打开位置,以保证断路器的可靠运行。

除此之外,断路器本身还有合闸保持弹簧,防止机构油压突然消失而影响断路器的运行状态。

(5)慢分慢合操作。断路器在调试时需要进行慢分慢合操作,其操作方法是将储压器中油放至零压,启动油泵电动机打开,当液压系统油压刚达到储压器中予充氮气压力时,即按动分闸或合闸电磁铁,即可实现慢分慢合。

(四)气动操动机构

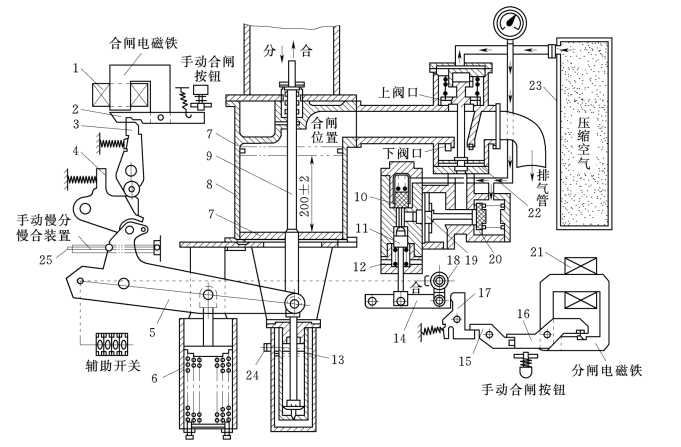

气动操动机构的工作原理如图2-22所示。

图2-22 LW11-220P型六氟化硫的气动机构工作原理

1—合闸线圈;2、16—衔铁;3、4、17—掣子;5—拐臂;6—合闸弹簧;7、10、19、20、22—活塞;8—汽缸;9—活塞杆;11—锥阀;12—弹簧;13—油缓冲器;14、15—扣板;18—凸轮;21—分闸线圈;23—储气罐;24—螺塞;25—手力操作

(1)合闸操作。当合闸线圈1受电时,吸动衔铁2,掣子3和4,拐臂5在合闸弹簧的作用下,带动活塞7向上运动,通过与之相连活塞杆驱动断路器合闸。合闸后,辅助开关转换,同时与拐臂相连的凸轮18解脱,做好分闸准备。

(2)分闸操作。当分闸线圈21带电时,吸动衔铁16,带动扣板15转动,拨动掣子17,使扣板14脱扣,在弹簧12的作用下,推动锥阀11顶开活塞10,高压气体即通过阀口进入活塞19的左侧,推动活塞19向右运动,打开活塞20,高压气体即进入主阀活塞22的底部,推动活塞向上运动打开上阀口,同时关闭下阀口,高压气直进入气缸。推动气缸活塞7向下运动,通过与之相连的活塞杆9驱动断路器分闸。分闸后凸轮18在拐臂带动下项起扣板14,锥阀11返回,各阀口复位、气缸内残余气体通过排气管排出。分闸后,辅助开关转换,准备下次合闸。为了减少合闸时的冲击,还装有油缓冲器13,以吸收分闸临终时的动能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。