知识平台

1.工业机器人的基本特点

工业机器人与数控机床类似,也由控制器、伺服机构、伺服电动机等机构组成。工业机器人的种类、用途,以及用户要求都不尽相同。但工业机器人的主要技术参数应包括自由度、精度、工作范围、最大工作速度和承载能力。其主要技术参数及主要装置如下。

1)自由度

人的手臂共有6 个自由度,所以工作起来很灵巧,手部可回避障碍物,从不同方向到达目的地。机器人所具有的独立坐标轴运动的数目,一般不包括手爪(或末端执行器)的开合自由度。在三维空间中表述一个物体的位置和姿态需要6 个自由度。但是,工业机器人的自由度是根据其用途而设计的,因此工业机器人的自由度可能小于6 个也可能大于6 个。

2)精度

工业机器人的精度是指定位精度和重复定位精度。定位精度是指机器人手部实际到达位置与目标位置之间的差异,用反复多次测试的定位结果的代表点与指定位置之间的距离来表示。重复定位精度是指机器人重复定位手部于同一目标位置的能力,以实际位置值的分散程度来表示。实际应用中常以重复测试结果的标准偏差值的3 倍来表示,它是衡量一列误差值的密集度。

3)工作范围

工作范围是指机器人手臂末端或手腕中心所能到达的所有点的集合,也叫作工作区域。工作范围的形状和大小是十分重要的,机器人在执行某作业时可能会因为手部不能到达的作业死区而不能完成任务。

4)最大工作速度

最大工作速度的定义在不同生产厂家有不同的定义。有的厂家用最大工作速度代指工业机器人自由度上最大的稳定速度,有的用厂家最大工作速度代指手臂大合成速度,通常欧洲技术参数中就有说明。工作速度越高,工作效率就越高;但是,工作速度越高就要花费更多的时间去升速或降速。

5)承载能力

承载能力是指机器人在工作范围内的任何位置上所能承受的最大质量。承载能力不仅决定于负载的质量,而且与机器人运行的速度、加速度的大小和方向有关。为了安全起见,承载能力这一技术指标是指高速运行时的承载能力。承载能力不仅指负载,还包括了机器人末端执行器的质量,安川MH50 机器人的承载能力为50 kg。

6)控制柜

控制柜配有电源按钮、急停按钮来控制装置电源的开或关。控制柜内有伺服系统及PLC 板等控制元件。

7)示教器

示教器装有按键和按钮,以便执行示教、文件操作、各种条件设定等。

8)机器人本体

机器人本体由底座、关节、RV 减速机和抓手组成。

2.与机床交互的机器人编程示例及规则

1)自动线启动后机器人的操作

(1)自动线在启动前,有的设备报警灯状态为红色,此种情况属于相关的设备出现报警,需排查一下各设备及防护门处急停按钮状态。

(2)点击控制柜启动按钮后,机器人指示灯变为红色,则代表机器人出现报警异常,具体有以下几种情况:

①机器人模式选择开关没有全部调到自动状态,需要重新调整;

②机器人内部报警没有清除,需将安川机器人调到“远程”模式后,进入系统菜单复位报警。

③单元防护门没有关闭,此时会触发机器人暂停状态,启动机器人会提示启动异常;

④气源压力低时机器人不会报警,但是会运行至主程序第一步后停止。注意:此时机器人不属于急停和暂停状态,一旦气源供气,机器人会继续运行,所以排查时需要注意优先暂停或按下机器人急停按钮,再排除故障,防止气源意外供气时出现人身伤害。

2)机器人的程序编写

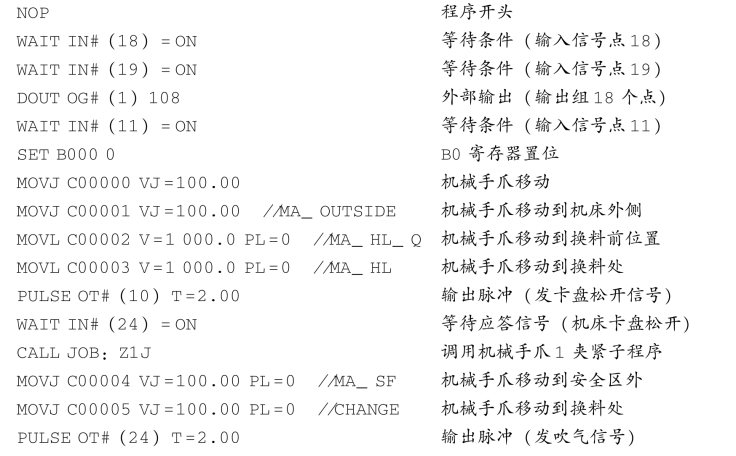

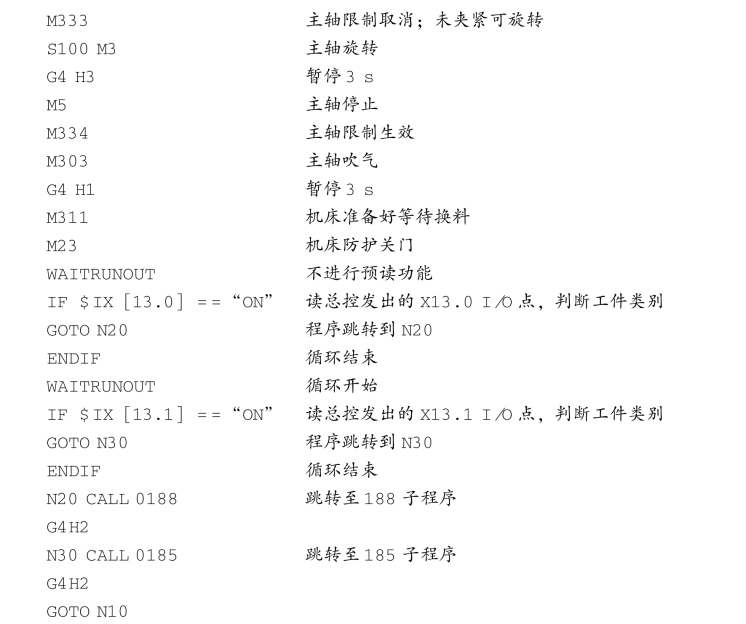

编写机床交互机器人的3 个程序分别是上料(MA-A_ first)、换料(MA-A_ HL)、清料(MA-A_ end)。

因机器人前端机械手爪与机床卡盘类属于刚性对接动作,考虑到机器人前端的灵敏度及过载保护动作,机器人在给机床上料的时候,必须是机械手爪先松开,然后机床卡盘夹紧;下料的时候是机床卡盘先松开,然后机器人的机械手爪夹紧工件。机器人在抓取零件后需要与OP10 的i5T3.3 智能车床上已经加工完成的零件进行交换。即实现动作为:移动到换料位置后准备下料;机床卡盘松开;机械手爪1 夹紧工件;移动机械手爪2 准备上料;机械手爪2 松开;机床卡盘夹紧。每一步都需要给总控发CMD 应答信号,同时也需要机床侧经总控发给机器人的CMD 应答信号。

机器人(安川)进行机床加工上下料的程序如下(代码详见安川机器人使用说明书)。

3)机器人故障的解除

自动线运行过程中突然停止,且机器人没有报警,但有提示信息,此时机器人处于暂停状态,有以下几种解决方法:

(1)查看防护门是否打开,有可能没有关好;

(2)是否有人将机器人模式开关切换为手动;

(3)人为地点击了暂停按钮;

(4)查看气源压力,若气源失压,则自动线停止;

(5)自动线感应元件没发出来信号(如机械手爪夹紧是否到位、松开是否到位等)。

注意:单元岛自动线的每一个动作的反馈开关在运行一段时间后有松动、窜动的可能。比如,机器人的机械手爪在抓紧工件后通过接近开关对总控进行反馈,然后再进行下一步动作,如果总控没有收到,机械手爪将会卡在抓取的位置;卡盘的夹紧状态也是通过卡盘后面的限位开关进行检测的,在设备调试时i5V2C 智能机床的卡盘检测开关就是因为工件大小不在检测范围内造成机器人无法进行换料动作。

3.柔性加工单元中机床主程序

1)柔性加工单元中i5智能机床的操作

(1)如果机床需要回零,则上电之后应先进行回零操作。

(2)如果机床需进行预热操作,则在回零后机床应先预热。

(3)如果机床需要进行首件手动加工,则先手动加工毛坯件。

(4)调用机床主程序。(立加夹具与车床的机床主程序会有所不同,机床主程序视具体加工情况而定)。

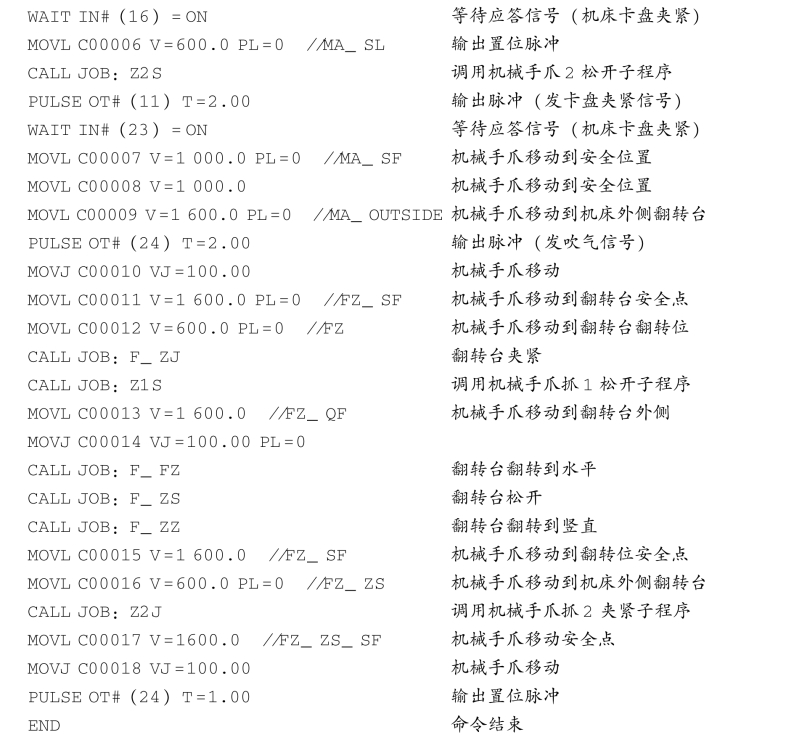

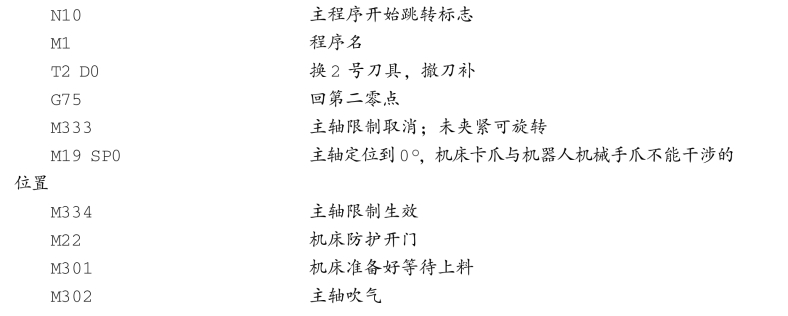

2)柔性加工单元中i5智能机床编程

i5智能机床逻辑判断编程的语句如下。

(1)取消程序预读(WAIT RUNOUT):进行逻辑判断前加入。

(2)判断条件(IF…):如IF $IX[13.0]==“ON”,IF 后面的= =为判断语句,END IF 为跳转位置。

(3)跳转(GOTO…):后面接标志符或N+数字,注意向前跳是无限循环。

(4)M301:机床准备好等待上料。

机床的程序分主程序和加工程序,当机床与机器人需要交互时,一般在主程序中进行。柔性加工单元由两台车床和一台加工中心组成。车床加工程序一般流程如下。

(1)车床移动到安全位置,换安全刀位。

(2)开气动门。

(3)机器人上料。

(4)床头吹气。

(5)机器人换料。

(6)关气动门。

(7)零件类型判断。

(8)调用加工子程序加工。

(9)返回换料开始标志。

i5T3.3 智能车床程序如下,其他机床与之类似。

(https://www.xing528.com)

(https://www.xing528.com)

4.MES 的排产与管控

制造执行系统(Manufacturing Execution System,MES)是位于上层的计划管理系统与底层的工业系统之间的面向车间层的管理信息系统,包括资源分配、状态管理、作业计划调度、生产单元分配、过程管理、质量管理、维护管理、数据采集、人力资源管理、性能分析、文档控制、产品跟踪和产品清单管理等功能模块。国内外的很多专家学者和企业界人士已经对其中大部分功能模块进行了比较深入的理论研究和实践应用。但是性能分析(Performance Analysis)功能国内还处于研究阶段,没有成熟的产品问世。

近年来智能化、信息化、网络化等智能要素是数控机床发展的必然趋势。i5系列是沈阳机床集团基于工业互联网环境在2015年成功研发的智能控制系统及智能机床。基于i5智能系统应用开发的车间信息系统,为用户提供智能工厂解决方案,实现了从单元智能、车间智能到工厂智能。整个车间信息系统有几个维度。首先,它能够抓取机床的信息,包括使用时间等,甚至机床的电动机电流出现了报警也可以抓取数据,给车间的数据维护人员提供数据分析,给车间管理人员提供订单,使其对计划完成情况进行分析。此外,它还可以把机床的物料消耗、人力成本通过财务体系融合进来,及时归集整个车间的运营成本。然后,i5智能机床是网络智能化的,当企业能够形成人与机器的直接交互时,机器的信息会直接发送到未来连接的云端平台,在这个平台进行大数据分析,而这个数据分析是真实可靠的。有了这样的技术之后,制造厂商能够及时地计量机床的状态,提出以时间、销售、加工能力为主的方案,实现商务创新。最后,智能工厂是机床与机床的数据流通,人与机床的交互数据流通,机床的数据与财务的数据流通,这样统一的车间管理才能在统一的技术平台下融合,并给管理者正确、及时的数据反馈。

车间信息系统(WIS)与MES 结合的企业资源计划(ERP)能实现企业的产品管理、销售管理、供应商管理、生产计划、生产管理、仓促管理、外协管理,以及系统管理。

其中生产计划是用来制定工厂生产的计划,在制定生产计划前要先根据系统建立数据模型,包括设备、人员、能力、产品、工艺、仓库、权限,物料等信息。如果信息不全,会导致排产失败。通过MES 的计划排产功能,可以轻松地实现远程控制,以及智能工厂的自动运转。

WIS 逻辑控制流程如图8.1.16所示。

图8.1.16 WIS 逻辑控制流程

总之,智能装备是核心,智能工厂是载体。通过MES 打通智能机床、智能工厂、智能生态数据形成大数据、全链条。现在i5智能系统的WIS 还处于数据的采集阶段,还未能对质量数据和加工数据进行分析。目前,i5智能系统的全国数据中心iSESOL 工业互联网平台已经建成,并已经可以进行数据采集。

5.柔性加工单元中智能仓库介绍

智能仓库也称自动化仓储系统(AS/RS)是物流技术的革命性成果,它一般由高层货架、巷道堆垛机、输送机、控制系统和仓库管理系统(WMS)等构成,可以在计算机系统控制下完成单元货物的自动存取作业。加工产品的仓储和物流管理也是加工车间数字化、智能化的重要组成部分。

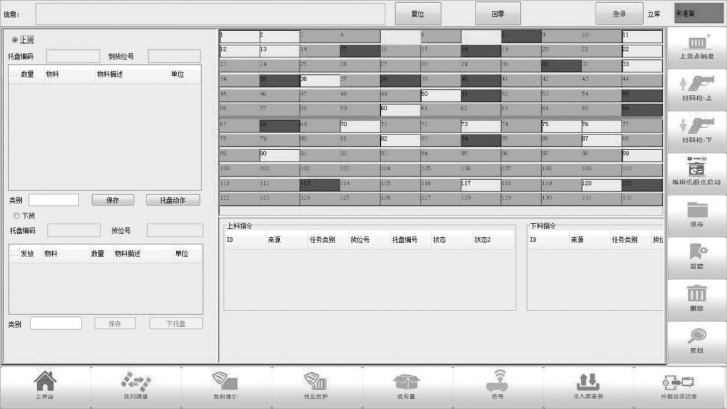

WMS 主界面如图8.1.17所示,图中白色方框是没托盘的,黑色方框是有托盘的,但是托盘上没货物,灰色方框是有托盘还有货物的。当程序启动后,单击主界面,会出现如下图显示的画面,然后单击“上货”选项,上货分以下3 种情况:

(1)如果只是上托盘,不上货,那么直接把托盘放到上料口(注意要放到扫描枪能扫到的地方),如果想让系统自动选择去向,那么直接单击“上货点触发”按钮;

(2)如果上的是毛坯或成品,首先单击“扫描枪上”按钮,然后在上货位置选择“类别”,并输入数量(压盖和叶轮数量是8、轮毂的数量是2,数量一定要正确),单击“保存”,上货信息变黑,单击“上货点触发”按钮,巷道堆垛机就会自动将托盘送到相应的位置;

(3)如果想指定位置,首先单击“扫描枪上”按钮,这时会得到托盘条码,然后在右边货架里选择需要去往的地方,最后单击“托盘动作”按钮。

图8.1.17 WMS 主界面

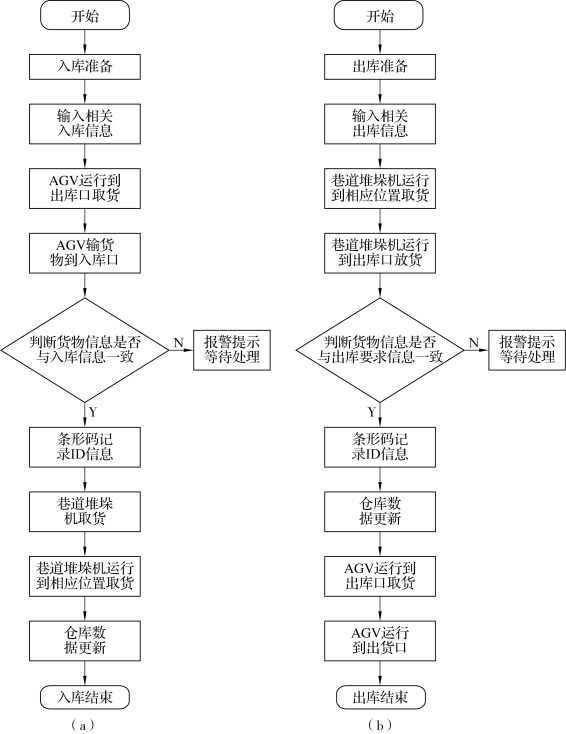

仓储物流流程图如图8.1.18所示。

图8.1.18 仓储物流流程图

(a)入库流程图;(b)出库流程图

6.柔性加工单元中AGV 介绍

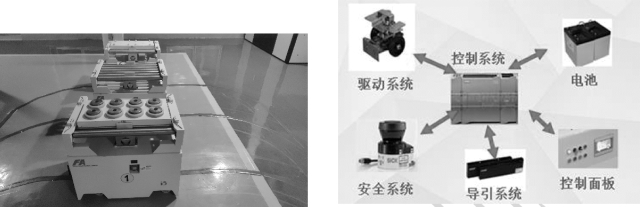

AGV 即自动导引运输车,本柔性加工单元使用了两辆磁条引导式AGV 来进行整个现场调度工作,它们同时由一个西门子S1200 控制盒来控制,而运输车由辊筒来实现上下料的控制。AGV 车体主架采用钢材焊接而成,车体各面采用钢板焊接成一个封闭的内腔。机械部分包括AGV 车体、电池仓、驱动轮、保险杠、电池和充电连接器等;电气部分由电池、驱动系统、控制系统、导引系统、安全系统和控制面板组成。AGV 的外观及电气组成图如图8.1.19所示。

图8.1.19 AGV 的外观及电气组成图

练习与提高

1.写出柔性加工单元的组成。

2.柔性加工单元中工业机器人起什么作用?

3.柔性加工单元中智能仓库和AGV 起什么作用?

4.试对下面柔性加工单元的加工中心程序进行标注。

N10

M23

G53

G0 G90 F1 000

X227.510 Y-0.035 Z0

M22

M301

M323

G4 H10

M324

M311

M23

N50

WAITRUNOUT

IF $IX[12.0]=="ON"

GOTO N20

ELSE

GOTO N40

END IF

N40

WAITRUNOUT

IF $IX[12.1]=="ON"

GOTO N30

ELSE

GOTO N50

END IF

N20 CALL 0388

G4H2 GOTO N10

N30 CALL 0385

G4H2 GOTO N10

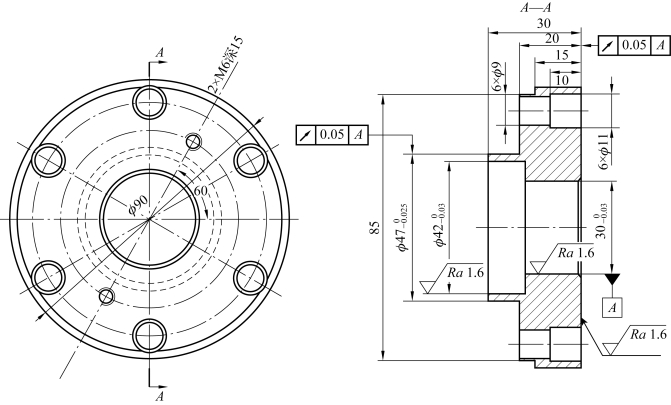

5.如图8.1.20所示,请设计法兰零件柔性加工单元的第一序数控车床加工、第二序数控车床加工和第三序加工中心加工的机床联机流程并编写机床的主程序。

图8.1.20 法兰零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。