任务导入

请思考智能机床的刀具如何进行监控。

知识平台

1.压盖加工单元及刀具测量系统搭配

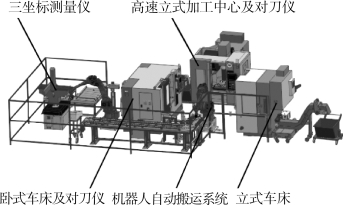

柔性加工单元为压盖类产品的加工线。其自动线由一台卧式车床,一台立式车床,一台高速立式加工中心,一台三坐标测量仪和两套机器人自动搬运系统组成,辅以零件类型识别设备立体库、刀具库,以及MES 等。同时整个压盖加工单元的加工效率和加工质量满足了自动化生产的需求。其中卧式车床和高速立式加工中心配有对刀仪,可以对刀具状态进行监测,轴承压盖加工单元及刀具测量系统如图7.1.6所示。

图7.1.6 轴承压盖加工单元及刀具测量系统

2.对刀仪的简介和分类

对刀仪(有的也叫对刀测头)可用来快速测量刀具的长度和直径(有的只能测量刀具长度,简称刀长),一般也可做断刀或刀具破损检测。

机内对刀仪有接触式和非接触式。不同的对刀仪调试有很大差别,形式多种多样,精度有高有低。目前所采用的对刀仪以接触式为主。

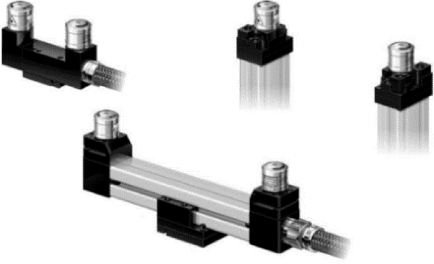

接触式对刀仪一般是发出激光进行对刀判断,其具有一个发射端和一个接收端,当刀具触碰到激光时,接收端由于接收不到光,内部会发出一个信号,系统根据此信号进行后续操作。非接触式对刀仪调整时,需要校正射线,保证光线的强度和偏差。非接触式对刀仪如图7.1.7所示。

图7.1.7 非接触式对刀仪

对刀仪的主要部件是高硬度、高耐磨的硬质合金,包括四面体形状的探头和信号传输接口器,以及即插式测量臂。这些部件与机床数控系统配合使用,核心部件是高精度的四面体探头,其作用为与刀具的刀位点进行接触时,传感器发出信号,同时该信号通过挠性支撑杆、高精度开关和信号传输接口器传输到数控系统,数控系统根据此信号进行刀具刀位点的方向识别、运算、补偿、寄存等工作。对于安装了对刀仪的机床,对刀仪的探头的安装位置是固定的。应用时需要精确确定探头在机床坐标系上的位置坐标值,并通过参数设定的方法把探头的位置坐标值输入数控系统。加工过程中数控系统通过工件坐标系和探头位置坐标值之间的数据换算,计算出刀位点的机床坐标值。

当对刀仪的安装位置(与机床和对刀仪的规格有关)确定后,对刀仪的工作原理如下。

(1)数控机床的各个移动轴返回各自的机床坐标系原点之后,在机床坐标系中对刀仪的位置坐标值是固定的。

(2)刀具沿所选定的某个轴移动到探头传感器所在位置,当刀位点触及探头传感器的瞬间,传感器发出信号,并把此信号发送到数控系统,数控系统把此信号作为高级信号来处理,极为迅速、准确地控制该轴伺服机构停止运动。

3.刀具寿命的概念

刀具寿命是指由刃磨后开始切削,一直到磨损量达到刀具的磨钝标准,所经过的净切削时间。以径向磨损量NB 作为磨钝标准所确定的寿命称为尺寸寿命。

影响刀具刀片寿命的原因有切削热、摩擦和切削抗力,这三者随着切削速度的增加而加剧得最为强烈。

(1)切削速度与刀具寿命的关系。当工件、刀具材料和刀具几何形状确定后,切削速度对刀具寿命的影响最大。目前,用理论分析的方法导出切削速度与刀具寿命之间的数学关系与实际情况不尽相符,故一般用实验来建立其关系,该关系式为

![]()

式中:T 为刀具寿命,单位为min;m 为指数,表示VC 对T 的影响程度;C0 为系数,与刀具、工件材料和切削条件有关。

(2)进给量、切削深度与刀具寿命的关系。切削时,增加进给量和切削深度,刀具寿命将会降低。

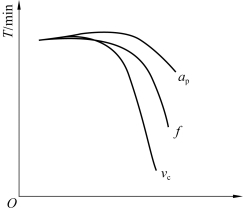

(3)切削深度(ap)增加50%,刀片磨损增加20%。进给量(f)增加20%,刀片磨损增加20%;切削速度(vc)增加20%,刀片磨损增加50%。切削曲线如图7.1.8所示。(图中横坐标切削深度、进给量、切削速度对应,因单位不统一故此处不进行标注)

图7.1.8 切削曲线

4.对刀仪探头的标定

1)快捷标定

对刀仪测量刀具时用到的探头必须要进行标定(校正),即用已经试切测量好的刀具为基准来校正对刀仪探头的位置。快捷标定即通过手动操作实现探头的标定,如图7.1.9所示。

图7.1.9 快捷标定

2)页面介绍

单击自动刀具测量页面右下角的“探头校正”按钮,即进入探头校正页面。探头校正页面包括机床运行状态区、刀具信息区、示意图区、校正信息区、方向选择区5 个部分,如图7.1.10所示。

图7.1.10 探头校正页面

探头校正页面内容具体说明如下。

(1)机床运行状态区:与系统主页面的显示完全相同。

(2)刀具信息区:显示用于校正刀具的刀具号、刀具补偿号,以及两个方向的刀长值。

(3)示意图区:显示校正参数示意图,同时显示4 个方向的校正数据。

(4)校正信息区:该区左侧的箭头与方块提示用户当前的测量状态下刀具应该从哪个方向接触探头;右侧显示文字提示信息,以及当前正在测量的校正数据。

(5)方向选择区:选择4 个方向中的一个进行校正。

3)操作步骤

操作步骤如下。

(1)切换用于探头校正的刀具,确定该刀具的准确刀长值已写入刀具偏置表中,并将车床对刀臂置于测量工位。

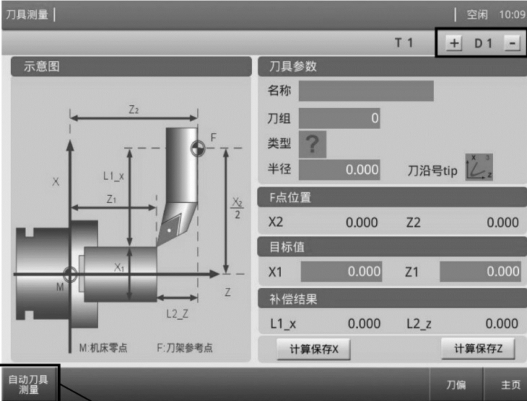

(2)进入刀具测量页面,检查刀沿号是否设置为准确刀长值的刀沿号,若不是则进行修改,刀具测量页面如图7.1.11所示。

图7.1.11 刀具测量页面

(3)进入探头校正页面,选择需要校正的方向。

(4)手动移动进给轴,使刀具沿校正信息区的箭头提示方向接触探头。

(5)按下操作面板上的循环启动键,则校正程序开始执行。校正程序执行结束后,测得的数据将被写入相应的校正数据中。

4)探头校正说明

必须已知用于校正的刀具的准确刀长数据,并且该数据已写入刀具偏置表中。校正时的刀具补偿号为页面中设置的刀具补偿号,并非系统当前激活的刀具补偿号。在快捷自动测量功能中,测量刀具时必须要对用到的探头方向进行校正,没有用到的探头方向并非必须要校正。

也可以使用TTM_ CAL(TYP)循环指令进行自动校正,TYP 为校正方向。该循环的具体说明如下。

①该循环用来校正机床对刀仪探头的准确坐标位置,因此需要一把已知刀长的刀具作为校正工具,并且刀具的准确刀长值已写入刀具偏置表中。

②数控系统中必须已经设定了探头四个方向的校正数据(可以是粗略值)。

③该循环可以执行单一方向的校正(TYP =1,2),也可以执行两个方向的校正(TYP=3)。

④使用该循环时,刀具的刀尖应该靠近探头,且距离不应大于探头方块的边长。

⑤必须在刀具偏置表中正确设置校正刀具的刀沿号。

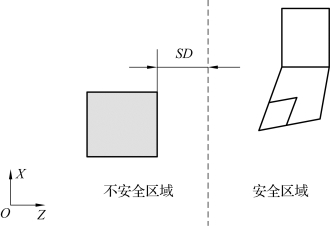

⑥循环执行前须将刀具移动至安全区域,安全区域如图7.1.12所示。安全距离SD可以在系统中进行设置,默认值为10。

⑦请勿使用5 号刀沿的刀具执行Z+方向的校正。若需校正Z+方向可使用1 号或4 号刀沿的刀具,也可以使用探头校正(手动模式)循环,还可以使用快捷自动测量功能。

图7.1.12 安全区域

5)手动编程探头校正

编程格式如下。

TTM_ CAL(TYP)

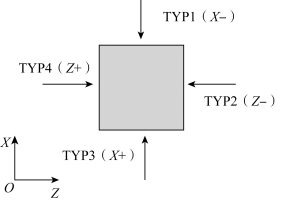

其中TYP 为参数,校正的方向由TYP 的值控制,当TYP=1 时,只执行X-方向校正;当TYP=2 时,只执行Z-方向校正;当TYP=3 时,只执行X+方向校正;当TYP=4 时,只执行Z+方向校正。刀具方向如图7.1.13所示。

图7.1.13 刀具方向

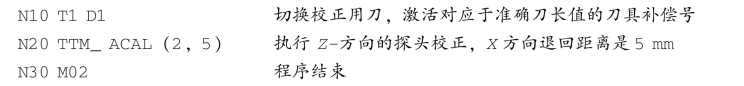

程序示例如下。

6)自动编程探头校正

编程格式如下。

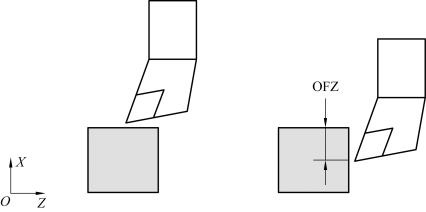

TTM_ ACAL(TYP,OFZ)

其中TYP 为参数校正的方向由TYP 的值控制,当TYP=1 时,只执行X 方向校正;当TYP=2 时,只执行Z 方向校正;当TYP=3 时,先执行X 方向校正,再执行Z 方向校正。

仅当TYP=3 时,OFZ 表示偏移X 方向的距离,以便于执行Z 方向的校正,其他条件下OFZ=0。Z 方向校正如图7.1.14所示。

图7.1.14 Z 方向校正(https://www.xing528.com)

程序示例如下。

5.自动刀具测量功能

自动刀具测量功能可以通过两种方式来实现,即快捷自动测量功能与自动测量循环编程。快捷自动测量功能是通过系统界面执行自动刀具测量的功能。用户通过界面的操作就可以直观便捷地实现对刀仪的校正和刀具测量,无须编制数控程序。自动测量循环编程是通过编制数控程序来执行自动刀具测量,可以使刀具测量的过程变得更加灵活,更加自动化。需要说明的是,快捷自动测量功能与自动测量循环编程是通用的,即用快捷自动测量功能执行校正后可以用自动测量循环编程进行测量,用自动测量循环编程执行校正后也可以用快捷自动测量功能进行测量。

1)快捷自动测量功能

在系统的刀具测量页面单击“自动测量”按钮即可进入自动刀具测量页面,同时用于自动测量刀具的刀具补偿号需在刀具测量页面进行设置,进入自动刀具测量页面后将无法进行设置。

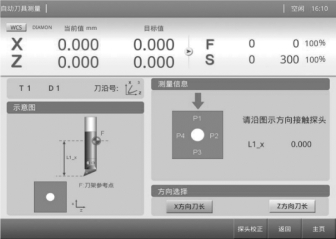

如图7.1.15所示,自动刀具测量页面包括机床运行状态区、刀具信息区、示意图区、测量信息区、方向选择区5 个部分。

图7.1.15 自动刀具测量页面

自动刀具测量页面内容具体说明如下。

(1)机床运行状态区:与探头校正页面的显示完全相同。

(2)刀具信息区:显示当前测量刀具的刀具号、刀具补偿号和刀沿号。

(3)示意图区:X 方向刀长或Z 方向刀长的示意图。

(4)测量信息区:左侧的箭头与方块提示用户当前的测量状态下刀具应该从哪个方向接触探头,右侧显示文字提示信息,以及当前正在测量的刀具长度参数值。

(5)方向选择区:根据需要选择测量X 方向刀长还是Z 方向刀长。

2)操作步骤

操作步骤如下。

(1)切换需要测量的刀具,并将车床对刀臂置于测量工位。

(2)进入刀具测量页面,核对刀具补偿号和刀沿号是否正确,若不正确则进行修改。

(3)进入自动刀具测量页面,选择刀长的测量方向。

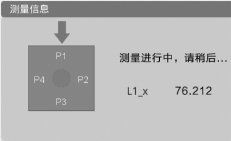

(4)手动移动进给轴,使刀具沿测量信息区的箭头提示方向接触探头,此时操作面板上的循环启动键常亮,测量信息如图7.1.16所示。

图7.1.16 测量信息

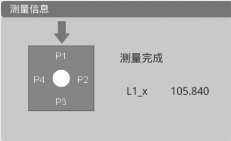

(5)按下操作面板上的循环启动键,测量程序开始执行。测量结束后,测得的刀长数据将被写入刀具偏置表中。测量结果如图7.1.17所示。

图7.1.17 测量结果

3)自动刀具测量说明

(1)该循环用来测量刀具X 方向和Z 方向的刀长或刀具磨损量,要求对刀仪探头4个方向的校正必须已经完成。

(2)被测刀具X 方向和Z 方向的刀长值须写入刀具偏置表中(可以是粗略值)。

(3)循环执行前须将刀具移动至安全区域,安全区域的范围如图7.1.12所示。安全距离SD 可以在系统中进行设置,默认值为10。

(4)测得的刀长或刀具磨损数据将被保存到对应于当前激活的刀具补偿号的刀具偏置参数中。

(5)请勿使用5 号刀沿的刀具执行Z 方向刀长测量。若需测量,可使用1 号或4 号刀沿的刀具测量,也可以使用快捷自动测量功能。

(6)被测刀具的刀具补偿号为测量页面中设置的刀具补偿号,并非数控系统当前激活的刀具补偿号。

(7)刀具的刀沿号决定了系统给出的测量箭头提示方向,故请正确设置刀具的刀沿号。

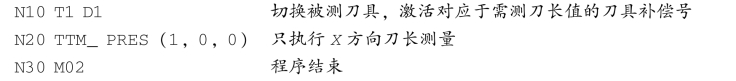

4)手动编程测量

编程格式如下。

TTM_ PRES(TYP,TOLL,OFZ)

其中TYP 为参数,校正的方向由TYP 的值控制,当TYP=1 时,只执行X 方向刀长测量;当TYP=2 时,只执行Z 方向刀长测量;当TYP=3 时,先执行X 方向测量,再执行Z方向测量。

TOLL 为测量的公差设定值。若TOLL 设定为0,则测得的刀长数据直接写入刀具偏置表的刀长参数中;若TOLL 设定不为0,则测得的刀长数据会与刀具偏置表的刀长参数进行比较,若偏差没有超过TOLL 的设定值,则将偏差值写入刀具偏置表的刀具磨损参数,若偏差超过TOLL 的设定置,则系统报警。

仅当TYP=3 时,OFZ 表示偏移X 方向的距离,以便于执行Z 方向的测量,其他条件下OFZ=0。

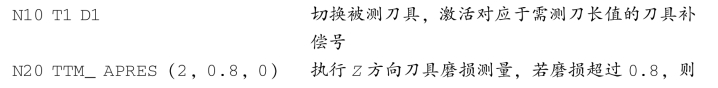

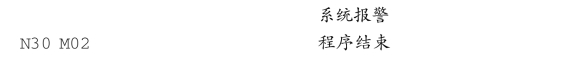

程序示例如下。

5)自动编程测量

编程格式如下。

TTM_ APRES(TYP,TOLL,OFZ)

其中TYP 为参数,校正的方向由TYP 的值控制,当TYP=1 时,只执行X 方向刀长测量;当TYP=2 时,只执行Z 方向刀长测量;当TYP=3 时,先执行X 方向测量,再执行Z方向测量。

TOLL 为测量的公差设定值。若TOLL 设定为0,则测得的刀长数据直接写入刀具偏置表的刀长参数中;若TOLL 设定不为0,则测得的刀长数据会与刀具偏置表的刀长参数进行比较,若偏差没有超过TOLL 的设定值,则将偏差值写入刀具偏置表的刀具磨损参数,若偏差超过TOLL 的设定值,则系统报警。

仅当TYP=3 时,OFZ 表示偏移X 方向的距离,以便于执行Z 方向的测量,其他条件下OFZ=0。

程序示例如下。

6.刀具寿命管理设置及编程的一般流程

刀具寿命管理在现代数字化智能化加工单元中有着广泛的应用,是智能化加工的重要标志。其设置及编程的一般流程如下。

(1)打开刀具寿命管理功能页面并选择刀具寿命计算方式。

(2)在刀偏页面的刀具寿命下设置刀具理论寿命并清空实际寿命。

(3)在程序中输入“TLIFE”(加工中心输入“TLIFE_ M”)。

(4)程序结尾必须是M30、M02 或M90。

(5)当刀具到达寿命时,系统出现提示:“刀具已达到使用寿命”。

刀具寿命管理注意事项如下。

(1)刀具到达寿命时可以设置“姊妹刀”(刀组),方便自动加工。

(2)刀具寿命受实际切削条件限制,不同加工条件寿命具有很大的区别,刀具寿命管理可以提高工件的加工质量。

(3)刀具寿命可依据对刀仪测量的数据进行比对,也可根据工件三坐标测量的尺寸精度、几何精度,以及表面粗糙度进行判断。

(4)在刀偏页面将所用刀具设置为相同刀组(前提为类型和刀沿都设置完毕)。

(5)在参数设置页面中,选择需要的寿命计算方式和补偿方式。

(6)在刀具寿命里设定刀具寿命,并清空实际值。

(7)在配置刀补中写入刀补的配置。

(8)在程序中写入TGROUP(刀组)并在结尾用M02、M90 或M30 结束。

刀具寿命管理功能页面如图7.1.18所示。

图7.1.18 刀具寿命管理功能页面

程序示例如下。

在刀具寿命中选用刀具使用次数作为计数方式。如输入“50”,上述程序执行50 次后会出现“刀具已达到使用寿命”报警,也可以进行“姊妹刀”替换。

练习与提高

1.请编写SVJNL2525 外圆车刀在i5T3 机床上的探头校正程序。

2.请编写SVJNL2525 外圆车刀在i5T3 机床上的自动测量程序。

3.请编写一组在i5T3 机床上刀具寿命为加工件数50 件的刀具寿命程序、管理流程,以及注意事项。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。