任务导入

请思考叶轮加工单元如何实现对加工零件的智能检测。

知识平台

1.叶轮加工单元工件测量系统介绍

叶轮加工单元工件测量系统是以叶轮为加工载体的自动化加工单元的重要组成部分。首先,叶轮加工单元工件测量系统包含一套A2.3 桁架自动上下料系统和一套A6.3 柔性自动上下料系统,二者由一台积放式料仓连接,实现叶轮的三序加工。其次,叶轮加工单元工件测量系统还包含AGV、立体库组成的物流系统,以及MES。最后,叶轮加工单元工件测量系统的核心加工设备分别是采用西门子828D 系统的T2C 数控车削中心两台和西门子840D 系统的VMC0656e 五轴加工中心。利用A2.3 桁架自动上下料系统可实现两台机床之间的零件搬运、翻面。利用ABB 机器人实现车削中心与五轴加工中心之间的零件搬运。

加工工艺为:使用828D 系统的T2C 数控车削中心加工出外圆和端面的粗基准(OP10);同样使用T2C 数控车削中心加工出端面的精基准,以及叶轮包覆面的粗加工(OP20);使用840D 系统的VMC0656e 五轴加工中心进行叶轮外轮廓曲面的粗、半精、精加工(OP30)。

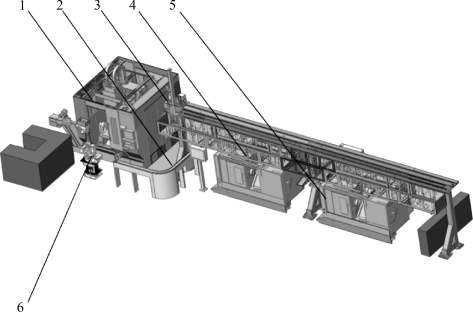

针对加工中刀具、刀片需要自动检测的问题,在OP20、OP30 的T2C 和VMC0656e 机床上设置了刀具测头。为解决加工工序中精度测量问题,在OP20、OP30 的T2C 和VMC0656e 机床配置了工件测头通过刀具和工件的在机检测平台搭建并形成了叶轮加工单元工件测量系统,如图7.1.1所示。

图7.1.1 叶轮加工单元工件测量系统

1—VMC0656e 五轴加工中心及工件、刀具测头;2—中转料库;3—桁架机器人;4—TS25 工件测头和TC72 刀具测头;5—T2C 数控车削中心;6—ABB 机器人。

2.工件测头的安装及使用

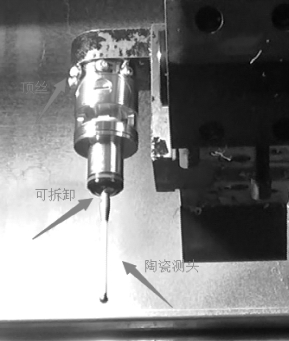

OP20 加工前需要检测Z 坐标基准零点偏移量,若加工时叶轮毛坯定位不准确,导致部分叶轮加工在最后精加工时OP30 的基准不一致。利用西门子专用循环测头系统可以方便地进行自动测量,从而纠正叶轮由于装夹等原因导致的叶轮毛坯定位面偏差。工件测头组成如图7.1.2所示。

图7.1.2 工件测头组成

工件测头由陶瓷测头和接收组件组成,测量所得的工件位置通过红外接收器接收并送入CNC 系统。陶瓷测头紧固在工件测头的安装座中,靠顶丝夹紧,陶瓷测杆是可拆卸的。

3.工件测头初始化和工件测头标定调试

工件测头初始化程序为“mpl_ ini.spf:”,在该程序内输入工件测头的特定数据,如测针球的直径值等。工件测头使用M26 指令开启,开启后工件测头闪烁;使用M27 指令关闭,关闭后工件测头停止闪烁;在加工测量中工件测头闪烁表示工件测头硬件正常。

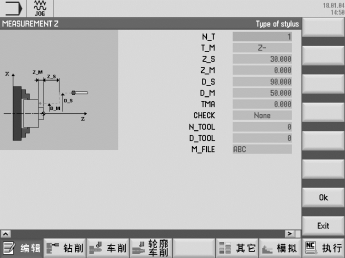

进行工件测量前,必须执行X 轴和Z 轴方向上的标定操作,以确定工件测头被触发的偏移量,否则测量数据不正确。需要用标准圆柱,对X、Z 进行标定,已标准圆柱为基准进行标定。校正前要将测头粗对刀,在对刀画面对T6 对刀,并用MDA 或手动方式进行验证,X、Z 轴标定循环画面如图7.1.3所示。

(1)N_ T:工件测头号(用于多工件测头或是同一工件测头不同的校准方式),最多可以控制4 个工件测头或者是4 种校准方式。

(2)T_ M:标定模式(内部还是外部),外部=1;内部=-1。

(3)Z_ S:安全距离,Z 轴快速移动至该位置。

(4)Z_ M:Z 轴标定位置。

(5)D_ S:安全距离,X 轴快速移动至该位置。

(6)D_ M:X 轴标定位置。

(7)ZSV:在X 轴方向上第一次触发后,Z 轴方向上的跳过位置。

图7.1.3 X、Z 轴标定循环画面

用自车的ϕ60.97 mm 圆柱做标准圆柱对工件测头进行校正,标定程序如下。

T6D1 G54

MPL_ CALX(1,1,50,100,-3.8,60.97,20)

MPL_ CALZ(1,-1,50,0,100,50)

M30

4.工件测头的测量编程

通过Z 轴检测程序实例说明工件自动修正。

MPL_ Z(1,-1,30,0,90,50,0,1,0,0,“ABC”)测量结果以文本格式存在系统的ABC 零件文件中,可以在828D 系统中阅读。测量误差值也可通过GUD 参数画面,查询专用变量MAR_ A(1)和MAR_ B(2),Z 轴测量画面如图7.1.4所示。西门子测量专用循环需设定以下参数即可自动生成测量循环,其具体参数说明如下。

图7.1.4 Z 轴测量画面

N_ T:工件测头号。(https://www.xing528.com)

T_ M:测量模式(选择Z 轴测量方向),Z+表示正方向测量,Z-表示负方向测量。

Z_ S:安全距离,Z 轴快速移动至该位置。

Z_ M:Z 轴方向上,工件测头测量的接触位置。

D_ S:安全直径值,X 轴快速移动至该位置。

D_ M:工件测头接触位置的直径值。

TMA:测量允许误差,0 表示不检测。

CHECK:测量结果数据对当前所选刀具所进行的操作,CHECK=1 表示对所选刀具不进行任何操作;CHECK=2 表示校正几何补偿值;CHECK=3 表示校正磨损补偿值。

N_ TOOL:需被校正的刀号。

D_ TOOL:需被校正的刀补号。

M_ FILE:测量循环结果输出的文件名。

编程示例如下。

$P_ UIFR[1,Z,TR]=0;G54 坐标系Z 清零

T6D1

G94

MPL_ Z(1,-1,30,0,90,50,0,1,0,0,“ABC”)

AAA:

$P_ UIFR[2,Z,TR]= $P_ UIFR[2,Z,TR]+MAR_ ERR+0;计算偏差对坐标系修正

5.工件测头的硬件安装

1)红外接收器安装方法

按照工件测头说明书要求以及红外接收器不同颜色线的功能,将其连接到机床电气柜。

2)工件测头安装方法

(1)将工件测头装入刀柄中。

(2)将球型测针装入工件测头中。

(3)将工件测头装入机床主轴(加工中心)或刀架上(车床),并调整球型测针偏移量(要求0.01 mm 以内)。

3)工件测头调试

(1)工件测头开启和关闭信号测试。M26 指令表示工件测头开启;M27 指令表示工件测头关闭。

注意:工件测头开启后闪绿灯即正常,如不闪绿灯即开启信号有错误。工件测头关闭后,若灯灭则正常,出现其他情况则关闭信号有错误。

(2)工件测头传输信号测试方法如下。

①在MDI 方式下打开工件测头(M26)。

②手动触碰工件测头,观察检测信号是否有变化。

不同厂家工件测头的测量原理都是一样的,在828D 系统中利用工件测头厂家与西门子数控系统定制的用户循环进行尺寸和位置测量对比宏程序编程是非常方便和直观的。

练习与提高

1.请简述叶轮加工单元的组成以及在机测量仪器的位置和作用。

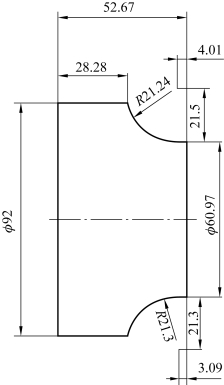

2.请编制叶轮加工OP20 西门子828D 系统工件测头的Z 轴校验程序在机测量图纸如图7.1.5所示。

3.请编制叶轮加工OP20 西门子828D 系统工件测头对Z 轴基面的测量程序在机测量图纸如图7.1.5所示。

图7.1.5 在机测量图纸

4.请简述工件测头的安装调试流程。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。