任务导入

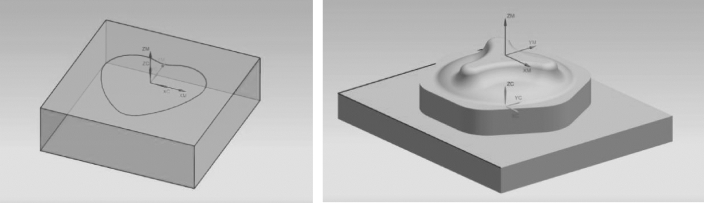

心形模型和曲面模型如图6.1.1所示,请给出其UG 加工方案。

图6.1.1 心形模型和曲面模型

1.UG 加工基本流程

1)NX CAM 模块的特点

NX CAM 模块的特点如下。

(1)提供可靠、精确的刀具路径。NX CAM 模块可以直接在实体及曲面上生成可靠、精确的刀具路径;其拥有良好的用户界面、多种走刀方式,可以让用户根据自己的需要建立不同的界面,让NC 工程师高效地完成各种刀具路径。

(2)多种刀具的使用。NX CAM 模块提供完整的刀具库,让新用户可以充分利用资深编程人员的经验,设计优良的刀具路径;用户也可以自定义刀具库。NX CAM 模块提供多种类型的刀具,NC 工程师可以根据机床的性能、毛坯的材料、夹持方式和切削效率自由选择平刀、球刀、牛鼻刀、T 型刀等刀具进行加工。

(3)多种走刀方式。NX CAM 模块在切削类型中提供往复切削、单向切削、螺旋切削、沿边切削、多层沿边切削等多种走刀方式。在固定轴曲面轮廓加工中,NX CAM 模块提供曲线与点驱动、螺旋驱动、边界驱动、区域驱动、曲面驱动、径向驱动、清根驱动等多种驱动方法来加工复杂零件。

(4)可以设置不同切削深度。为了给精加工留下均匀的余量,同时提高加工效率,用户可以在NX CAM 模块中根据零件的形状特征、加工区域的不同高度,设定不同的切削深度。在陡峭区可以设置较大的切削深度,在平坦的区域则要设置较小的切削深度。

(5)多种进、退刀方法。NX CAM 模块为了满足不同的加工需要提供直线、折线、圆弧等多种进、退刀方法。同时可以在不同的加工区域设置不同的进刀点和预钻孔位置。零件三维模型是NX CAM 模块编程的前提,以CAD 模型作为加工对象进行人机交互编程。因此,三维模型的难易、好坏程度也决定了编程的难度和加工误差,甚至坏的模型(模型存在破碎面,错位面等)在编程之前要大幅度地修改才能加工。

2)获得CAD 模型的方式

在NX CAM 模块中获得CAD 模型主要有以下两种方式。

(1)直接利用NX CAD 创建的模型。

(2)图档的数据转换,转换的途径主要有两种。第一种是直接利用NX 数据转换器打开文件,实行数据交换,对于一些无法直接打开的可以利用NX CAM 模块的导入功能打开。第二种是二次转换,即首先将文件生成通用数据格式,再利用NX 数据转换器打开。假设是CATIA 文件,则先使用CATIA 软件将文件生成STEP、IGES 等中性文件,然后再使用NX 数据转换器打开。

3)NX 的加工类型

NX CAM 模块的加工类型有点位加工、铣削加工、车削加工、线切割加工四类。

(1)点位加工(Drill):点位加工可产生钻、扩、镗、铰和攻螺纹等操作的刀具路径。该加工类型的特点是用点作为驱动几何,可根据需要选择不同的固定循环。

(2)铣削加工(Mill):铣削加工是最常用也是最重要的一种加工方式。根据加工表面形状可分为平面铣和轮廓铣。根据在加工过程中机床主轴相对于零件是否改变,可分为固定轴铣和可变轴铣,具体可分为平面铣(Mill-Planar)、型腔铣(Cavity-Mill)、固定轮廓铣(Fix-Contour)、可变轮廓铣(Variable-Contour)、顺序铣(Sequential-Mill)。

(3)车削加工(Turning):车削加工分为粗车、精车、车槽、车螺纹和钻孔等类型。

4)UG 加工的流程

UG 加工的一般流程如下:

(1)指定部件,指定毛坯;

(2)创建工序(如边界铣削);

(3)指定机床坐标系、指定安全平面;

(4)创建刀具;

(5)创建程序;

(6)设置切削参数;

(7)设置非切削移动;

(8)模拟路径;

(9)生成程序。

5)UG 加工环境

UG 加工环境是指进入UG 的制造模块后进行加工编程作业的软件环境,它是实现UG、CAM 加工的起点。单击“开始”菜单,在弹出的菜单中选择“加工”命令,便进入UG 的加工应用模块。

6)创建程序组

在程序视图中,单击“创建程序”图标或者在主菜单上选择“插入”→“程序”,系统弹出“创建程序”对话框。

然后,在“类型”下拉菜单中选择合适的模板类型;在“程序”下拉列表框中,选择新建程序所附属的父程序组;在“名称”文本框中输入名称。最后单击“确定”按钮创建一个程序组,其可在操作导航器中查看。程序顺序视图,如图6.1.2所示。

图6.1.2 程序顺序视图

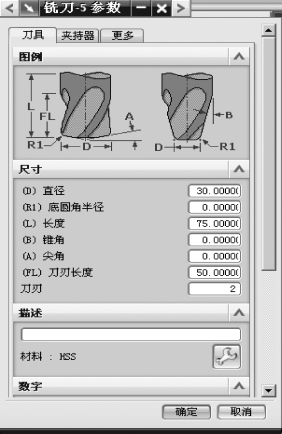

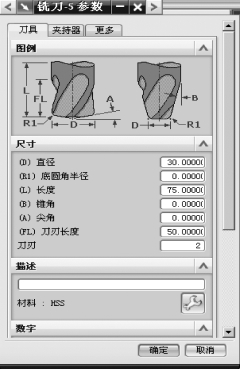

7)创建刀具

刀具是从毛坯上切除材料的工具,用户可以根据需要创建新刀具。基于选定的CAM配置,可创建不同类型的刀具。在“创建刀具”对话框中,当选择“类型”为“drill”时,能创建用于钻孔、镗孔和攻螺纹等用途的刀具;当选择类型为“mill-planar”时,能创建用于平面加工用途的刀具;当选择类型为“mill-contour”时,能创建用于外形加工用途的刀具。“创建刀具”对话框如图6.1.3所示,刀具参数设定如图6.1.4所示。

图6.1.3 “创建刀具”对话框

图6.1.4 刀具参数设定

创建几何体可以指定毛坯、修剪和检查几何形状、加工坐标系(MCS)的方位和安全平面等参数,为后续操作提供便利。不同的操作类型需要不同的几何类型,平面操作要求指定边界,而曲面轮廓操作需要面或体作为几何对象。双击“MCS-MILL”选项,系统弹出“MILL-orient”对话框,双击“WORKPIECE”选项,对加工几何和毛坯几何进行设置,几何体的选用如图6.1.5所示。

图6.1.5 几何体的选用

8)创建加工方法

零件加工时,为了保证其加工精度,需要进行粗加工、半精加工和精加工等多个步骤。创建加工方法,其实就是给这些步骤指定内外公差、余量和进给量等参数。将操作导航器切换到加工方法视图,可以看到系统默认给出的四种加工方法,即粗加工(MILL-ROUGH)、半精加工(MILL-SEMI-FINSH)、精加工(MILL-FINSH)和钻孔(MILLMETHOD)。

2.点位加工

为了创建点位加工刀轨,需要定义点位加工几何体。点位加工几何体的设置包括指定孔、部件表面和底面3 种加工选项,其中孔为必选项,而部件表面和底面为可选项。

在“钻”对话框的几何体中单击“指定孔”图标,系统弹出“点到点几何体”对话框,其中“选择”选项用于选择加工的点位几何对象(这些几何对象可以是一般点、圆弧、圆、椭圆,以及实心体或片体上的孔),其余选项用于编辑已指定的点位。

3.平面铣

平面铣(planar milling)是用于平面轮廓、平面区域或平面孤岛的一种铣削方式,平面铣与表面铣有许多类似的地方。它通过逐层切削工件来创建刀具路径,可用于零件的粗、精加工,尤其适合于底面是平面且垂直于刀轴,侧壁为垂直面的工件。

1)平面铣中的几何体边界分类

在平面铣中几何体的边界分类包括:部件边界、毛坯边界、检查边界和修剪边界4 种类型。

(1)部件边界:部件边界用来指定刀具运动的轨迹,它可以通过面、边、曲线和点来定义,在4 种边界中它是必须要定义的边界。部件边界有封闭和打开两种类型。

(2)毛坯边界:毛坯边界是用来指定要去除的多余材料,定义的方法和部件边界一样。其中毛坯边界一定要封闭,材料侧刚好和部件边界材料侧相反。

(3)检查边界:检查边界是指定刀具不能进入的区域,比如夹具。检查边界定义的方法和部件边界一样。

(4)修剪边界:修剪边界指定对部件边界进行修剪。修剪的材料可以是内部、外部或是左侧、右侧。定义的方法和定义部件边界一样。

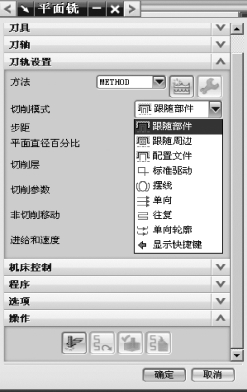

2)切削模式

在平面铣操作中,切削模式决定了用于加工切削区域的走刀方式,共8 种可选的切削模式,如图6.1.6所示。

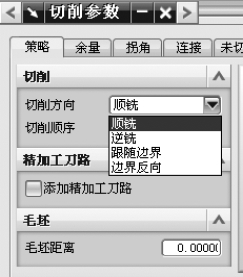

3)切削参数

切削参数是每种操作共有的选项,选择不同的操作类型、切削方式,切削参数中选项会有所不同。在“平面铣”对话框中单击“切削参数”图标,进入“切削参数”对话框,其中共包括6 个选项卡,分别是“策略”“余量”“拐角”“连接”“未切削”和“更多”。“拐角”“连接”“未切削”和“更多”选项卡中参数通常都可以直接使用默认值,切削参数如图6.1.7所示。(https://www.xing528.com)

图6.1.6 切削模式

图6.1.7 切削参数

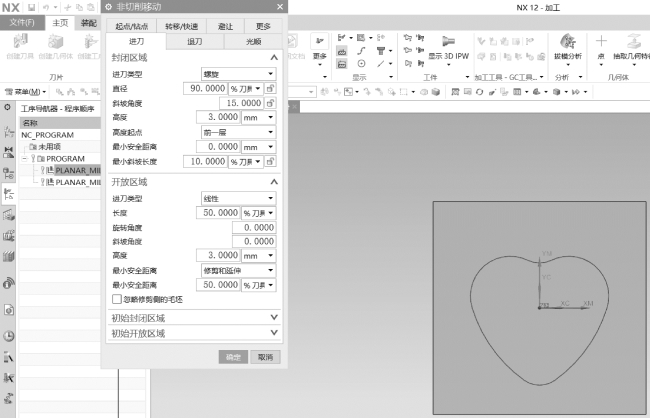

4)非切削移动

非切削移动控制如何将多个刀轨段连接为一个相连的完整刀轨。非切削移动在切削运动之前、之后和之间定位刀具。非切削移动可以简单到单个的进刀和退刀,或复杂到一系列定制的进刀、退刀和移刀(离开、移刀、逼近)运动,这些运动的设计目的是协调刀轨之间的多个部件曲面、检查曲面和提升操作。

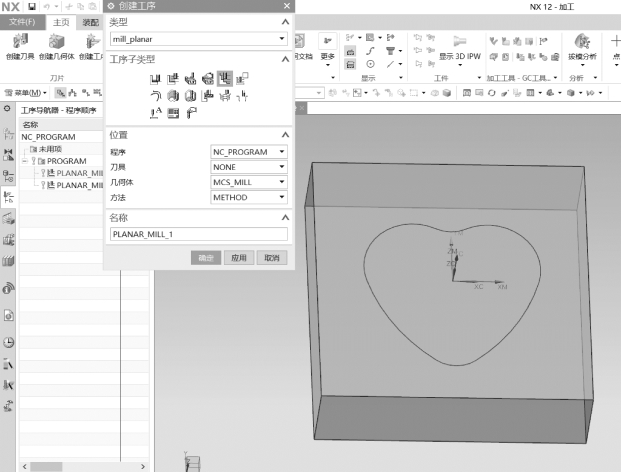

5)平面铣基本操作

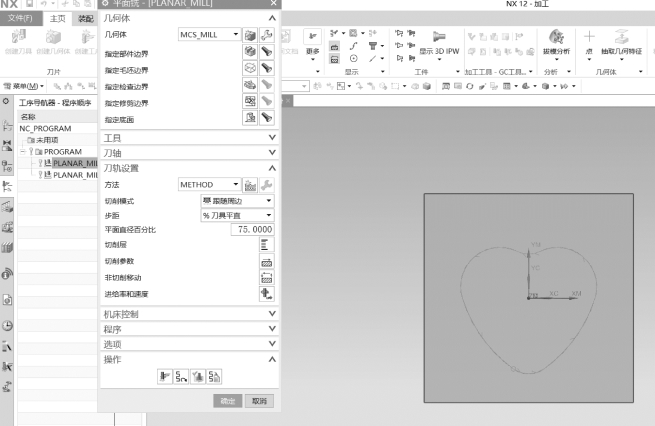

平面铣加工时,加工区域是由边界几何体所限定的。在“操作”选项卡中,可以看到边界包括部件、毛坯、检查和修剪4 种形式,用于计算刀轨,定义刀具运动范围,控制刀具切削深度。

在“平面铣”对话框中单击“指定部件边界”图标,系统自动打开“边界几何体”对话框。

(1)打开“创建工序”对话框如图6.1.8所示。

图6.1.8 打开“创建工序”对话框

(2)设置“指定部件边界”栏如图6.1.9所示。

图6.1.9 设置“指定部件边界”栏

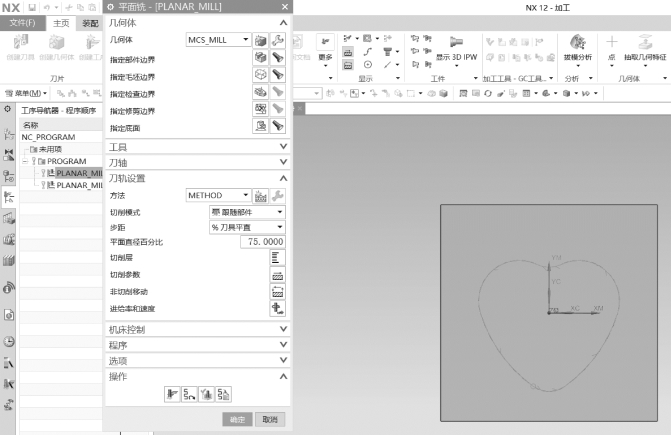

(3)设置“切削模式”下拉列表框中的“跟随部件”如图6.1.10所示。

图6.1.10 设置“切削模式”下拉列表框

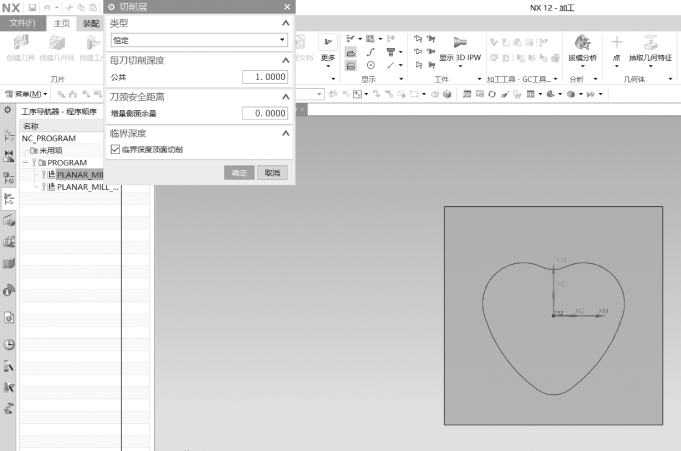

(4)设置“切削层”对话框中的“每刀切削深度”栏,如图6.1.11所示。

图6.1.11 设置“每刀切削深度”栏

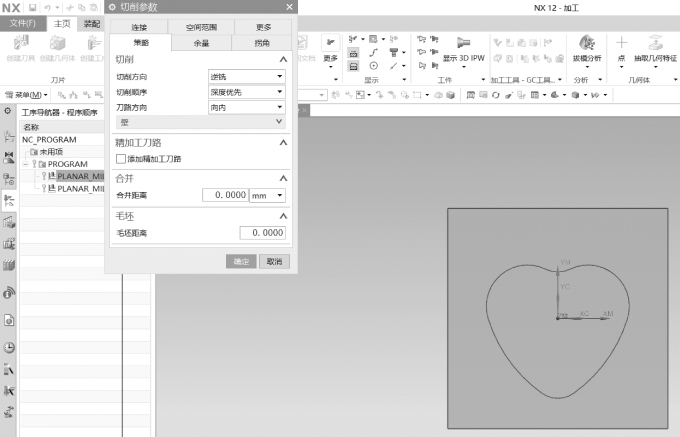

(5)设置“切削参数”对话框如图6.1.12所示。

图6.1.12 设置“切削参数”对话框

(6)设置“非切削移动”对话框如图6.1.13所示。

图6.1.13 设置“非切削移动”对话框

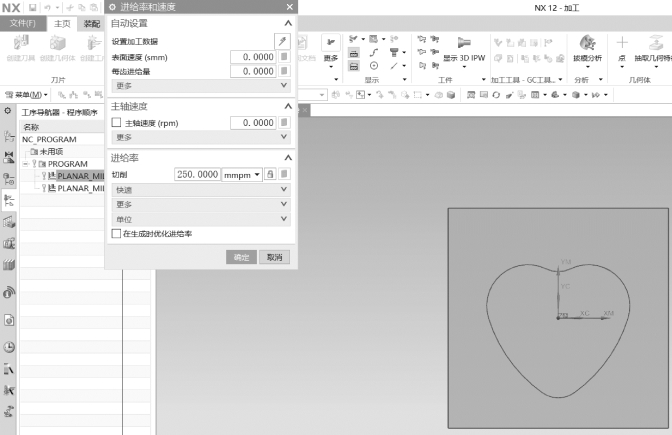

(7)设置“进给率和速度”对话框如图6.1.14所示。

图6.1.14 设置“进给率和速度”对话框

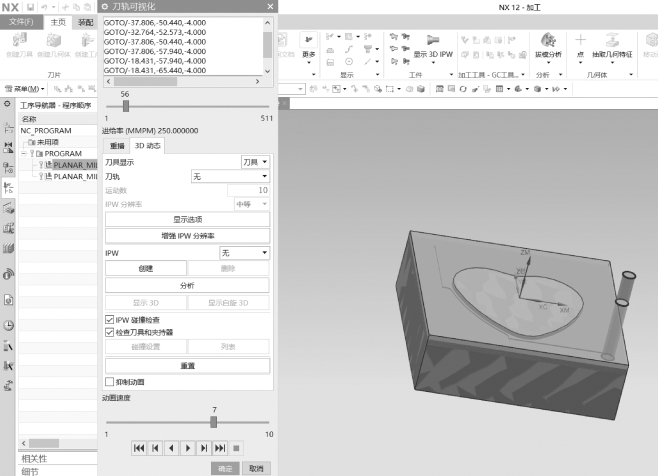

(8)确认刀轨模拟如图6.1.15所示。

图6.1.15 确认刀轨模拟

(9)设置i5智能加工中心后处理进行程序输出。

4.型腔铣基本操作

1)型腔铣的概述

型腔铣用于创建粗加工的型腔或型芯区域的刀具路径。根据型腔或型芯的形状,将要加工的部位在Z 轴方向上分成多个切削层进行切削,每一切削层可以指定不同的深度,完成复杂零件表面的加工。

2)型腔铣和平面铣的相同点与不同点

型腔铣和平面铣都是由多个垂直于刀轴矢量的平面与零件表面求出交线,将交线偏置出刀具半径值得到刀具路径。两种操作的刀轴都是固定的,并且垂直于切削平面,且都可去除垂直于刀轴矢量切削层中的材料。

两种操作的刀具路径使用的切削方法也基本相同;两种操作的开始点控制选项、进退刀选项也完全相同,都提供多种进退刀方式;其他参数选项,如切削参数选项、拐角控制选项、避让几何选项等也基本相同。

型腔铣和平面铣在定义材料和切削深度的方式上有所不同。

定义材料:平面铣使用边界来定义零件材料;型腔铣使用边界、面、曲线和实体来定义零件材料。

定义切削深度:平面铣通过指定的边界和底面的高度差来定义切削深度;型腔铣是通过毛坯几何和零件几何来共同定义切削深度,并且允许用户自定义每个切削层的深度。

3)型腔铣的练习

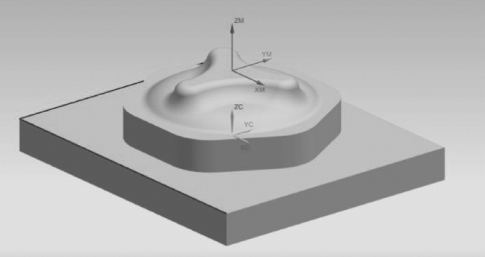

对图6.1.16 进行型腔铣UG 加工练习。

图6.1.16 型腔铣UG 加工练习3D 模型

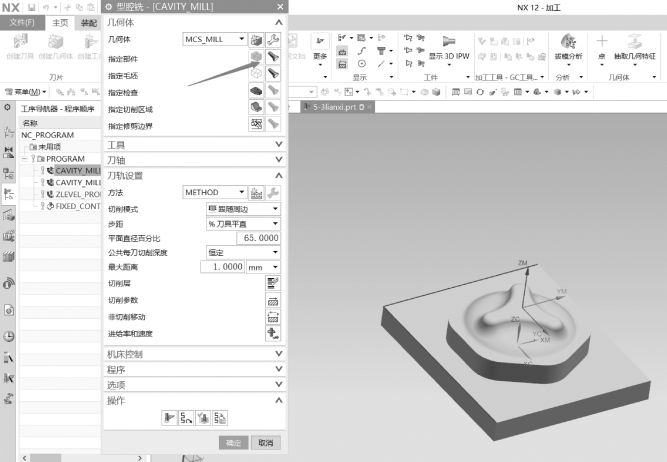

(1)在“型腔铣”对话框中,设置“指定部件”和“指定毛坯”栏,如图6.1.17所示。

图6.1.17 设置“指定部件”和“指定毛坯”栏

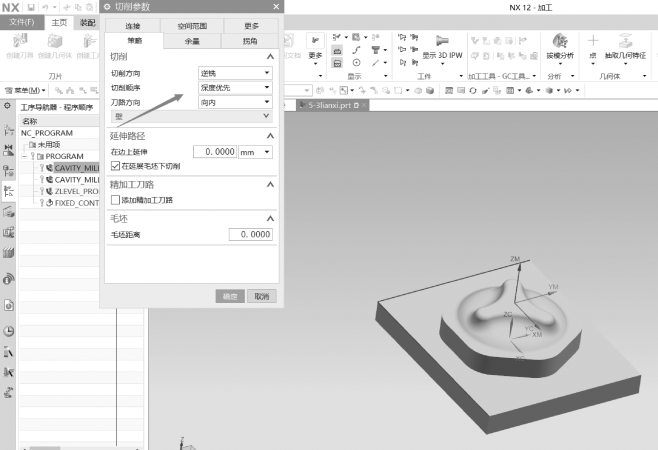

(2)设置“切削参数”对话框中的“切削”栏如图6.1.18所示。

图6.1.18 设置“切削参数”对话框中的“切削”栏

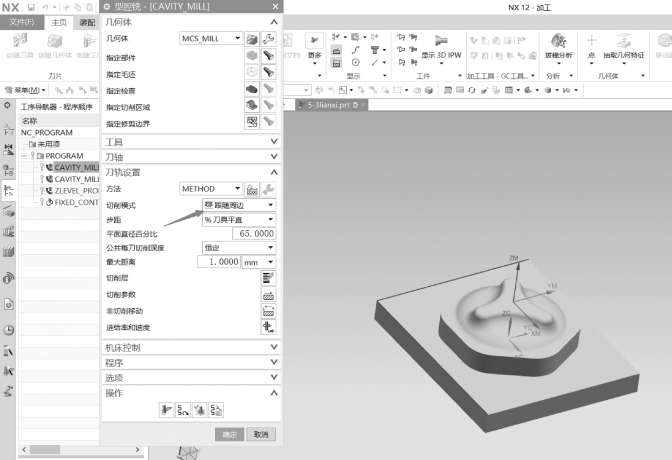

(3)设置“切削模式”下拉列表框如图6.1.19所示。

图6.1.19 设置“切削模式”下拉列表框

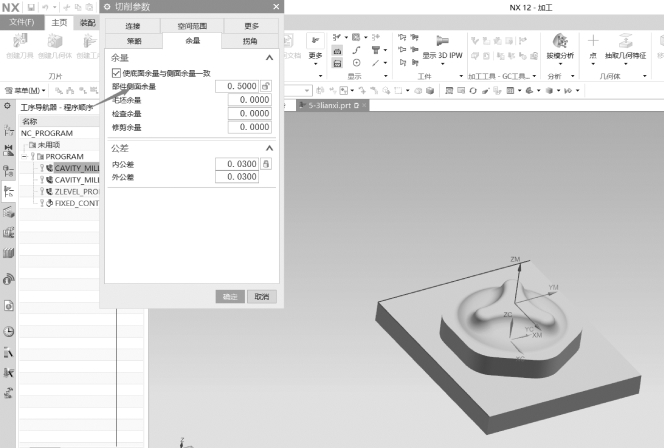

(4)设置“部件侧面余量”文本框如图6.1.20所示。

图6.1.20 设置“部件侧面余量”文本框

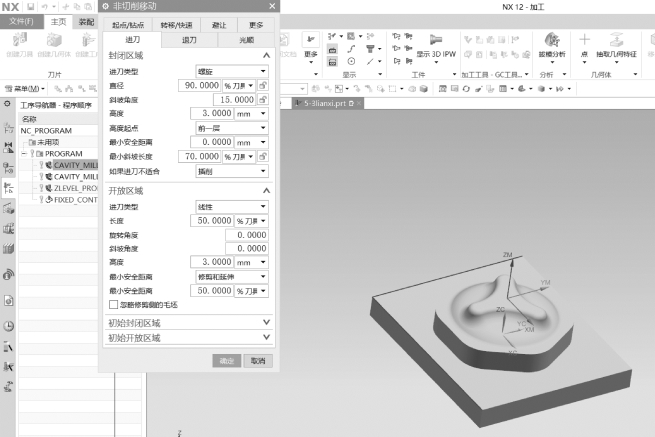

(5)设置“非切削移动”对话框如图6.1.21所示。

图6.1.21 设置“非切削移动”对话框

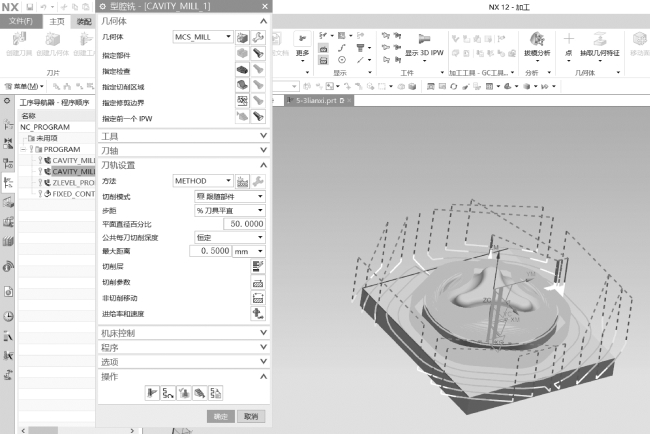

(6)精加工中设置“型腔铣”对话框如图6.1.22所示。

图6.1.22 设置“型腔铣”对话框

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。