知识平台

1.铣削加工工艺分析

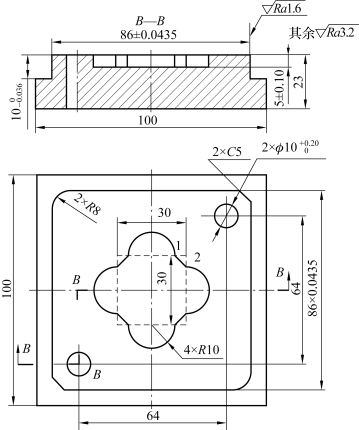

图5.1.1 中零件1 和零件2 外形规则,被加工部分的各尺寸、形位、表面粗糙度值及凹凸配合等要求较高。两零件结构简单,包含了平面、圆弧、内外轮廓、挖槽、钻孔、镗孔、铰孔,以及三维曲面的加工,并且大部分的尺寸均达到IT8 ~IT7 级精度。

零件1 和零件2 都选用机用平口钳装夹,校正平口钳固定钳口,使之与工作台X 轴移动方向平行。在工件下表面与平口钳之间放入精度较高的平行垫块(垫块厚度与宽度适当),利用橡皮锤或铜锤敲击工件,使平行垫块不能移动后夹紧工件。以零件1 为例,利用寻边器找正工件X、Y 轴零点,该零点位于工件上表面的中心位置,设置Z 轴零点与机械原点重合,刀具长度补偿利用Z 轴定位器设定。零件2 的X、Y 轴零点位于工件上表面的中心位置,找正方法与零件1 类同。对于同一把刀具仍调用相等的刀具长度与半径补偿值,但它们设定的工件坐标系不同,也可不使用刀具长度补偿功能,而根据不同刀具设定多个工件坐标系零点进行编程加工。零件1 和零件2 上表面为执行刀具长度补偿后的零点表面。

首先,根据图样要求加工零件1,然后加工零件2。零件2 完成加工后必须在拆卸之前与零件1 进行配合,若间隙偏小,可改变刀具半径补偿,将轮廓进行再次加工,直至配合情况良好后取下零件2。根据零件图样要求给出零件1 的加工工序如下。

(1)铣削上表面,保证尺寸10 mm,选用ϕ80 mm 可转位铣刀(5 个刀片)。

(2)钻两个工艺孔,选用ϕ11.8 mm 直柄麻花钻。

(3)粗加工两个凹型腔(落料),选用ϕ14 mm 三刃立铣刀。

(4)精加工两个凹型腔,选用ϕ12 mm 四刃立铣刀。

(5)点孔加工,选用ϕ3 mm 中心钻。

(6)钻孔加工,选用ϕ11.8 mm 直柄麻花钻。

(7)铰孔加工,选用ϕ12 mm 机用铰刀。

零件2 的加工工序如下。

(1)铣削上表面,保证尺寸28.5 mm,选用ϕ80 mm 可转位铣刀(5 个刀片)。

(2)粗加工两个外轮廓,选用ϕ16 mm 三刃立铣刀。

(3)铣削边角料,选用ϕ16 mm 三刃立铣刀。

(4)钻中间位置孔,选用ϕ11.8 mm 直柄麻花钻。

(5)扩中间位置孔,选用ϕ35 mm 锥柄麻花钻。

(6)精加工两外轮廓,选用ϕ12 mm 四刃立铣刀。

(7)加工键形凸台表面,选用ϕ12 mm 四刃立铣刀。

(8)粗镗ϕ37.5 mm 孔,选用ϕ37.5 mm 粗镗刀。

(9)精镗ϕ38 mm 孔,选用ϕ38 mm 精镗刀。(https://www.xing528.com)

(10)点孔加工,选用ϕ3 mm 中心钻。

(11)钻孔加工,选用ϕ11.8 mm 直柄麻花钻。

(12)铰孔加工,选用ϕ12 mm 机用铰刀。

(13)倒孔口R5 圆角,选用ϕ14 mm 三刃立铣刀。

2.切削参数选择

1)刀具的选择

加工过程中采用的刀具有ϕ80 mm 可转位铣刀,ϕ16 mm、ϕ14 mm 三刃立铣刀,ϕ12 mm四刃立铣刀,ϕ3 mm 中心钻,ϕ11.8 mm、ϕ35 mm 麻花钻,ϕ12 mm 机用铰刀,ϕ37.5 mm 粗镗刀,ϕ38 mm 精镗刀。

2)切削用量选择

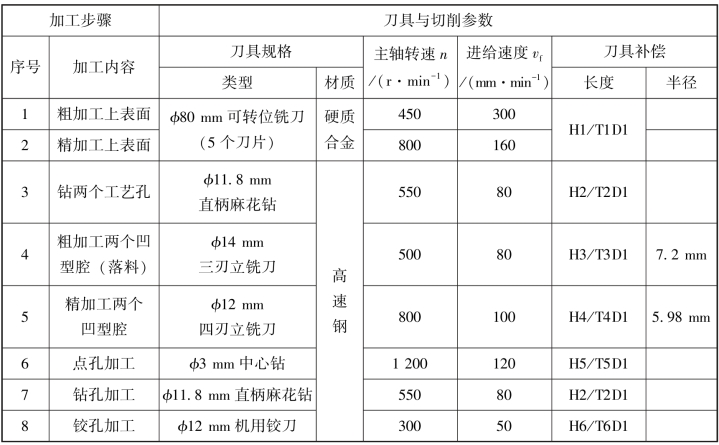

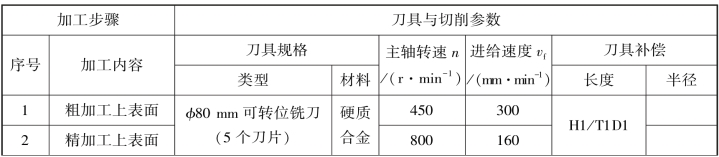

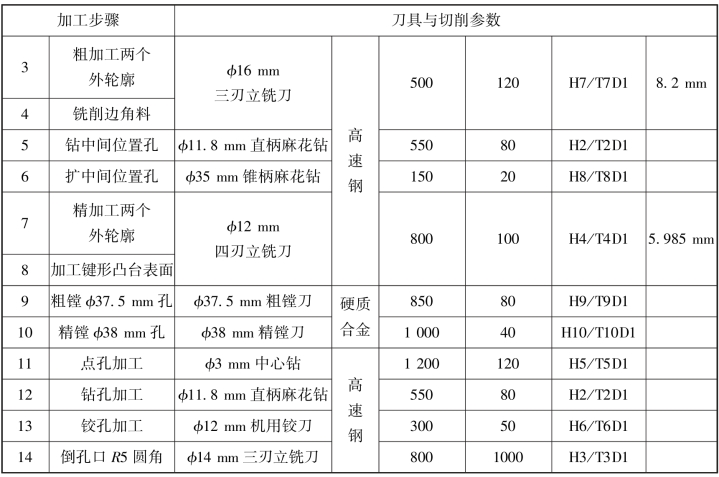

零件1 和零件2 各工序的刀具与切削参数如表5.1.1 和表5.1.2所示。

表5.1.1 零件1 各工序的刀具与切削参数

表5.1.2 零件2 各工序的刀具与切削参数

续表

练习与提高

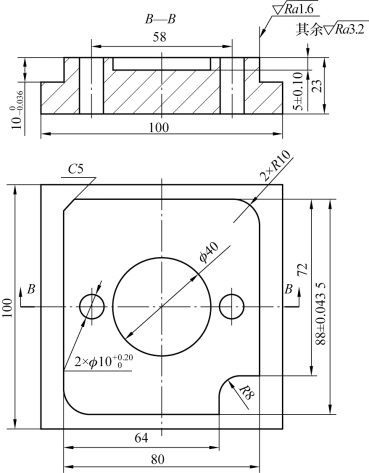

编制图5.1.2 和图5.1.3 的加工工艺以及加工程序。

图5.1.2

图5.1.3

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。