知识平台

1.简化编程(固定循环)

1)矩形型腔铣削POCKET1

POCKET1 的编程格式如下。

POCKET1(RTP,RFP,SFD,DEP,LENG,WID,CRAD,CPA,CPO,STA,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF)

(1)POCKET1 的编程参数如表4.2.1所示。

表4.2.1 POCKET1 的编程参数

续表

(2)POCKET1 的功能。使用POCKET1 可以在平面中的任意位置加工一个矩形型腔,铣削矩形型腔如图4.2.10所示。

图4.2.10 铣削矩形型腔

(3)POCKET1 的参数图示如图4.2.11所示,其中参数RTP、RFP、SFD、DEP、MIDP 可以参考CYCLE72 中的说明,其他参数说明如下。

图4.2.11 POCKET1 的参数图示

①CPA 和CPO(中心点):使用参数CPA 和CPO 定义型腔中心点的横坐标和纵坐标。

②STA(夹角):STA 定义了型腔纵轴与工作平面第一轴(横坐标轴)之间的夹角。逆时针为正方向,0°位置为X 正半轴。

③LENG,WID,CRAD(型腔长度,型腔宽度,拐角半径):使用参数LENG、WID和CRAD 可以确定型腔的形状。如果刀具半径大于拐角半径,或者大于一半的型腔长度(或宽度),POCKET1 会报警。

④MDIR(铣削方向):通过参数MDIR 定义加工型腔时的铣削方向。铣削方向分为顺时针方向(G02)和逆时针方向(G03),铣削方向如图4.2.12所示。

图4.2.12 铣削方向

(4)编程举例。矩形型腔长度为80 mm,宽度为60 mm,拐角半径为7 mm,深度为10 mm,在X/Y 平面中。型腔与X 轴的夹角为0°。型腔边缘的精加工余量为0.75 mm,基准平面之前的安全间隙为0.5 mm。型腔中心点的坐标为(46,42),粗加工最大切削深度为4 mm,精加工最大切削深度为2 mm,加工类型选择为综合加工,POCKET1 的编程图示如图4.2.13所示。

图4.2.13 POCKET1 的编程图示

编程示例如下。

N10 T8 M6

N20 M4 S600

N30 G17 G0 G90 X100 Y100 Z10 G94

N40 POCKET1(5,0,0.5,-10,80,60,7,46,42,0,120,300,4,2,0.75,0,2,0,0)

N50 G0 G90 X100 Y100

N60 M30

2)圆形型腔(凹槽)铣削POCKET2

POCKET2 的编程格式如下。

POCKET2( RTP,RFP,SFD,DEP,PRAD,CPA,CPO,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF)

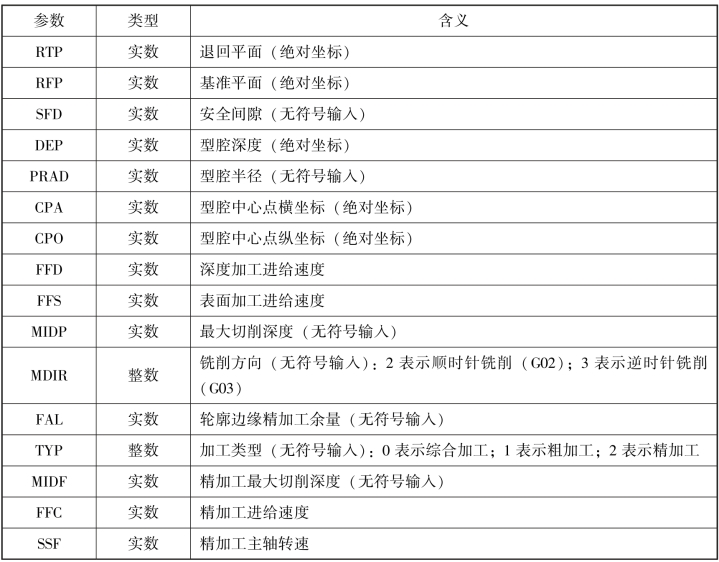

(1)POCKET2 的编程参数如表4.2.2所示。

表4.2.2 POCKET2 的编程参数

(2)POCKET2 的功能。使用POCKET2 可以在平面中的任意位置加工一个圆形型腔,铣削图形型腔如图4.2.14所示。

图4.2.14 铣削圆形型腔

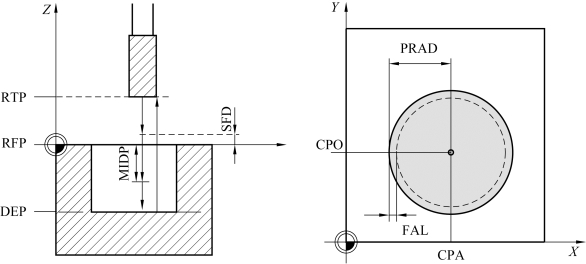

(3)POCKET2 的参数图示如图4.2.15所示,其中参数RTP、RFP、SFD、DEP、MIDP 可以参考CYCLE72 中的说明,参数MDIR 可以参考POCKET1 中的说明,其他参数说明如下。

图4.2.15 POCKET2 的参数图示

①CPA 和CPO(中心点):使用参数CPA 和CPO 定义型腔中心点的横坐标和纵坐标。

②PRAD(型腔半径):型腔的形状取决于它的半径PRAD。如果刀具半径大于型腔半径,POCKET2 会报警,铣削方向如图4.2.16所示。

图4.2.16 铣削方向

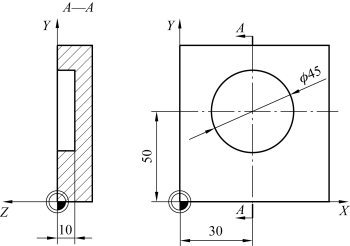

(4)POCKET2 的编程举例。圆形型腔位于X/Y 平面中,中心点坐标为(30,50),型腔直径为45 mm。精加工余量和安全间隙均为0 mm。型腔深度为10 mm,粗加工最大切削深度为4 mm,铣削方向为G2(顺时针方向),加工类型选择为粗加工,POCKET2 的编程图示如图4.2.17所示。

图4.2.17 POCKET2 的编程图示

POCKET2 的程序示例如下。

N10 T8 M6

N20 M3 S800

N30 G17 G0 G90 X100 Y100 Z10 G94

N40 POCKET2(3,0,0,-10,22.5,30,50,100,200,4,2,0,1,0,0,0)

N50 G0 G90 X100 Y100

N60 M30

3)圆周键槽铣削SLOT1

SLOT1 的编程格式如下。

SLOT1(RTP,RFP,SFD,DEP,DPR,NUM,LENG,WID,CPA,CPO,RAD,STA,INA,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF,FALD,STA2)

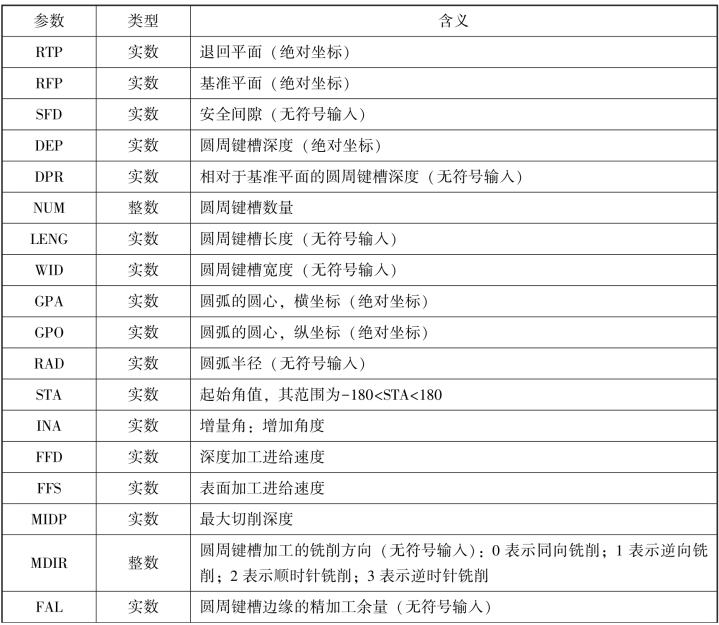

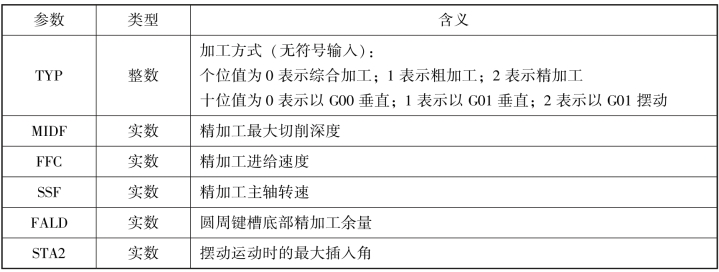

(1)SLOT1 的编程参数如表4.2.3所示。

表4.2.3 SLOT1 的编程参数

续表

(2)SLOT1 的功能。SLOT1 用于加工圆周键槽,其纵向轴径向对齐,如图4.2.18所示。

图4.2.18 圆周键槽

(3)SLOT1 的参数图示如图4.2.19所示。具体的参数说明如下。

图4.2.19 SLOT1 的参数图示

①RTP(退回平面):循环结束以后刀具退回的位置。

②RFP(基准平面):圆周键槽铣削的起始平面,一般指的是毛坯上表面。

③SFD(安全间隙):为保证安全而设定的提前基准平面的一个安全距离。

④DEP 和DPR(圆周键槽深度):圆周键槽深度可以以到基准面的绝对尺寸(DEP)规定,也可以以到基准面的相对尺寸(DPR)规定。在相对尺寸时,SLOT1 利用基准平面和退回平面的位置自动计算所产生的深度。

⑤NUM(圆周键槽数量):参数NUM 说明圆周键槽的个数。

⑥LENG 和WID(圆周键槽长度和圆周键槽宽度):用参数LENG 和WID 可以确定平面中一个圆周键槽的形状。铣刀直径不能大于圆周键槽宽度,否则会报警,并且终止循环执行。铣刀直径不允许小于半个圆周键槽宽度。

⑦CPA,CPO 和RAD(圆弧圆心和半径):圆弧的位置通过圆心(CPA,CPO)和半径(RAD)定义,半径仅允许取正值。

⑧STA 和INA(起始角和增量角):通过这两个参数,可以确定圆弧上圆周键槽的排列。参数STA 说明SLOT1 调用时所激活的工作平面的横坐标与第一个圆周键槽之间的夹角。参数INA 说明一个圆周键槽到下一个圆周键槽的夹角。如果INA=0,则表示在SLOT1内部自动根据圆周键槽数量计算增量角,这些圆周键槽均匀地分布在圆弧上。

⑨FFD 和FFS(进给速度):参数FFD 是深度加工进给速度,参数FFS 是粗加工时的表面加工进给速度。

⑩MIDP(切削深度):参数MIDP 用来确定粗加工时最大的切削深度,循环根据MIDP 和圆周键槽深度自动计算出进刀数量和进给深度。MIDP=0 表示按照一步进刀到圆周键槽深度。

⑪MDIR(铣削方向):参数MDIR 规定圆周键槽加工的方向。铣削方向可以直接定义为顺时针方向(G02)或逆时针方向(G03),也可以定义为同向铣削或逆向铣削,SLOT1 自动结合主轴旋转方向确定铣削方向(顺时针或逆时针),MDIR 参数如表4.2.4所示。

表4.2.4 MDIR 参数

⑫FAL(圆周键槽边缘的精加工余量):参数FAL 用以编程圆周键槽边缘的精加工余量,其不影响深度进给。如果参数FAL 的值大于所给定的圆周键槽宽度和所使用的铣刀直径,则FAL 自动削减到最大可能的值。这种情况下,在粗加工时圆周键槽长度方向上的两个端点以深度进刀往复铣削。

⑬TYP、MIDF、FFC 和SSF(加工方式、精加工切削深度、进给速度和主轴转速):参数TYP 用于确定加工方式,具体说明如下。

个位:

0 表示综合加工(先进行粗加工,再进行精加工)。在粗加工中,扩孔加工圆周键槽直至尺寸达到精加工余量的要求。主轴转速使用的是调用循环之前编程的主轴转速,进给由参数FFS 确定,切削深度由参数MIDP 确定;在精加工中,主轴转速由参数SSF 确定,进给由参数FFC 确定,切削深度由参数MIDF 确定。

如果MIDF=0,则进刀立即到最终深度。

如果没有编程参数FFC,则参数FFS 生效。

如果没有编程参数SSF,则循环调用之前编程的转速生效。

1 表示粗加工。使用循环调用之前编程的转速和参数FFS 对圆周键槽进行扩孔,加工直至尺寸达到精加工余量的要求,切削深度由参数MIDP 确定。(https://www.xing528.com)

2 表示精加工。该循环以此为前提:圆周键槽已经扩孔,且尺寸达到精加工余量的要求,并且还仅仅要求对精加工余量进行处理。如果没有给出参数FFC 和参数SSF 的值,则参数FFS 和循环调用之前编程的转速生效。参数MIDF 的值决定切削深度。

十位:

0 表示以G00 垂直进刀;1 表示以G01 垂直进刀;2 表示以G01 摆动进刀。

垂直插入加工(TYP =0X,TYP =1X):始终在加工平面中的同一个位置(RAD+WID/2,0)进行垂直深度进刀,直至达到圆周键槽的最终深度。

摆动插入加工(TYP=3X):表明铣刀中心以一条直线来回摆动,斜着插入直至到达下一个深度。最大的插入角由STA2 确定,摆动位移的长度由LENG-WID 计算,摆动进刀图示如图4.2.20所示。

图4.2.20 摆动进刀图示

如果最大切削深度为摆动每次进给深度的偶数倍,则X 轴的下刀点位于靠近圆弧圆心的圆周键槽长轴端点;如果最大切削深度为摆动每次进给深度的奇数倍,则X 轴的下刀点位于远离圆弧圆心的圆周键槽长轴端点。最大切削深度并不是实际加工中的切削深度,在循环内部,数控系统会根据RFP、DEP、MIDP、MIDF 这些参数,计算出一个合理的切削深度。

如果参数TYP 编程一个其他值,则循环中断并报警。

⑭FALD(圆周键槽底部的精加工余量):在粗加工时,在底部给定一个精加工余量。

⑮STA2(插入角):参数STA2 定义最大的插入角,用于摆动加工。

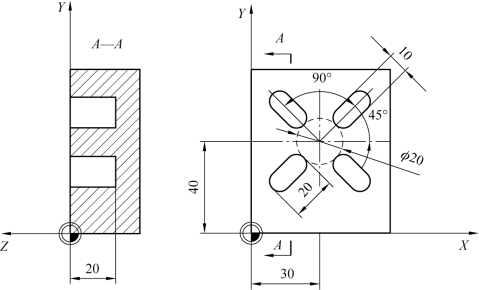

(4)SLOT1 的编程举例。该程序加工4 个圆周键槽,位于一个圆弧上,SLOT1 的编程图示如图4.2.21。圆周键槽的尺寸为:长度20 mm,宽度10 mm,深度20 mm。安全距离1 mm,精加工余量0.5 mm,铣削方向为G2,深度方向最大进刀为6 mm。圆周键槽应该完全通过摆动插入进行加工。

图4.2.21 SLOT1 的编程图示

SLOT1 的程序示例如下。

N10 G17 G90 S600 M3

N20 T10 D1

N30 M6

N40 G0 Y20 X5 Z50

N50 SLOT1(5,0,1,-20,0,4,20,10,30,40,10,45,90,100,320,6,2,0.5,20,4,400,1200,0.5,5)

N60 M30

4)环形键槽铣削SLOT2

SLOT2 的编程格式如下。

SLOT2( RTP,RFP,SFD,DEP,DPR,NUM,ASL,WID,CPA,CPO,RAD,STA,INA,FFD,FFS,MIDP,MDIR,FAL,TYP,MIDF,FFC,SSF,FFCP)

(1)SLOT2 的编程参数如表4.2.5所示。

表4.2.5 SLOT2 的编程参数

续表

(2)SLOT2 的功能。SLOT2 用于加工环形键槽,这些槽位于一个圆弧上,环形键槽如图4.2.22所示。

图4.2.22 环形键槽

(3)SLOT2 的参数图示如图4.2.23所示。其中参数RTP、RFP、SFD、DEP、DPR、FFD、FFS、MIDP、MDIR、FAL、TYP、MIDF、FFC、SSF 参见SLOT1 中的说明。其他参数的说明如下。

图4.2.23 SLOT2 的参数图示

①NUM(环形键槽数量):参数NUM 用于说明环形键槽个数。

②ASL 和WID(角度和环形键槽宽度):参数ASL 和WID 可以确定平面中一个环形键槽的形状。这两参数确定后SLOT2 内部将检查使用当前刀具是否会损伤环形键槽,若结果为是则报警,并停止循环的执行。

③CPA、CPO 和RAD(圆心和半径):圆弧的位置通过圆心(CPA,CPO)和半径(RAD)确定,半径仅允许正值。

④TYP(加工方式):加工方式中十位上数值所代表的含义如图4.2.24所示。

图4.2.24 加工方式中十位上数值所代表的含义

(a)十位上数值为0;(b)十位上数值为1

⑤STA 和INA(起始角和增量角):通过这些参数,可以确定圆弧上环形键槽的排列。参数STA 说明循环调用之前工件坐标系横坐标的正方向与第一个环形键槽之间的夹角。参数INA 包含一个环形键槽到下一个环形键槽之间的夹角。如果INA=0,则在循环内部用环形键槽的数量自动计算出增量角,这些环形键槽均匀地分布在圆弧上。

(4)编程举例。加工4 个环形键槽,它们位于一个圆弧上,圆心为(30,40),半径17 mm,在X/Y 平面中,这些环形键槽有以下尺寸:宽度6 mm,圆弧形槽口的圆心夹角为40°,深度9 mm。起始角为70°,增量角为90°。在环形键槽轮廓上考虑0.5 mm 的精加工余量,横向进给轴Z 方向安全距离为2 mm,最大深度进给为4 mm。这些环形键槽应该综合加工。在精加工时转速和进给应该相同,精加工时的切削应该到最大切削深度,SLOT2 的编程图示如图4.2.25所示。

图4.2.25 SLOT2 的编程图示

SLOT2 的程序示例如下。

N10 G17 G90 S600 M3

N20 T10 D1

N30 M6

N40 G0 X60 Y60 Z5

N50 SLOT2(5,0,2,-9,0,4,40,6,30,40,17,70,90,100,300,4,2,0.5,0,3,0,600,0)

N60 M30

2.典型案例

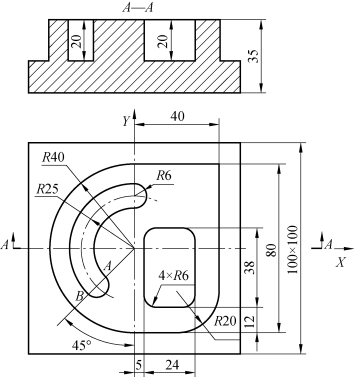

零件图如图4.2.26所示,零件材料为45 钢,单件生产,试编写零件矩形型腔与环形键槽加工程序。

解题步骤如下。

(1)零件图工艺分析。该零件由凸台、矩形型腔和环形键槽组成,外形已加工至尺寸要求,矩形型腔与环形键槽加工时需分层铣削。

(2)零件的定位基准和装夹方式。选用下表面作为定位基准面,采用平口钳装夹,垂直水平找正。

(3)刀具选择及切削用量的确定。选用ϕ10 mm 硬质合金键槽铣刀粗加工,主轴转速取1 500 r/min、进给速度取300 mm/min、背吃刀量取1 mm。

图4.2.26 零件图

(4)工件坐标系零点确定在工件中心的上表面。节点的计算为A(-13.44,-13.44),B(-21.92,-21.92)。

(5)编写程序如下(加工前已完成对刀,换刀)。

上述例题中主程序调用子程序,子程序又调用另外子程序,程序之间两重嵌套,这样编写程序的好处是思路比较清晰,当程序出错时,容易检查。

3.加工工艺分析

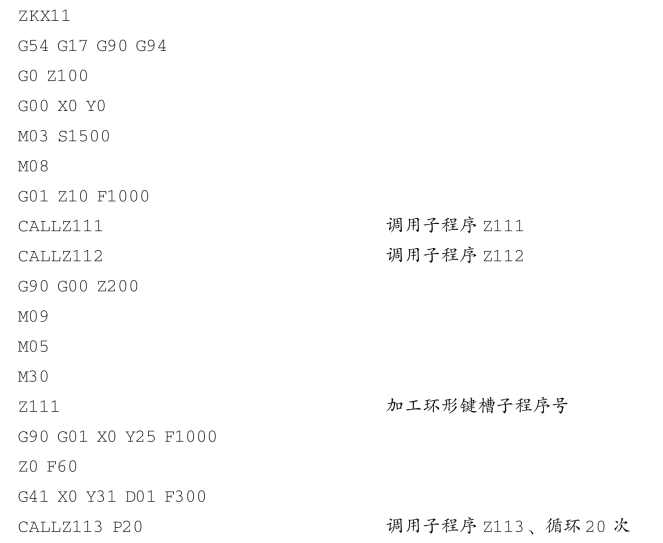

零件图如图4.2.27所示,毛坯为ϕ100 mm×25 mm 的圆柱,材料为45 调质钢,分析加工工艺并编制数控加工程序。

图4.2.27 零件图

1)零件图工艺分析

此零件图标注尺寸齐全,分析图4.2.27 可知,中心型腔为3 个成120°夹角的圆周键槽,可以考虑用旋转坐标进行加工;外部环形键槽深4 mm、宽4 mm,用ϕ4 mm 键槽铣刀加工。

2)选择加工设备

对平面型腔零件的数控铣削加工,一般采用两轴以上联动的数控机床。考虑到零件的外形尺寸和重量均不大,一般的小型数控铣床和加工中心均能满足要求。此零件对3 个圆周键槽的圆周分布要求较高,可选用两轴以上联动的数控加工中心加工。

3)确定装夹方案

根据零件形状特点,采用自定心卡盘装夹,毛坯下面垫垫铁,使其上表面与钳口平齐。

4)确定加工顺序及走刀轨线

外部环形键槽用ϕ4 mm 键槽铣刀直接下刀,一次加工成形,不再精铣。中央型腔分粗、精加工进行。首先铣削零件中心圆形型腔,然后粗加工转臂型腔。中央型腔精加工采用坐标系旋转指令,进行逆铣。各连接圆弧及基点坐标如图4.2.28所示。

图4.2.28 各连接圆弧及基点坐标

5)刀具及切削参数的选择

根据零件的结构特点,铣削零件中心圆形型腔内轮廓时,铣刀直径受到槽宽限制,同时考虑45 钢加工性能较好,粗加工、精加工均采用ϕ12 mm 高速钢立铣刀。由于立铣刀不能在Z 向直接下刀,所以铣削3 个均布型腔之前要做出立铣刀加工前的预孔,因为型腔不深,不需用钻头钻预孔,可直接用立铣刀螺旋下刀切削中间ϕ25 mm 的整圆,然后以加工好的整圆处作为转臂加工的下刀位。数控加工刀具卡片如表4.2.6所示。

表4.2.6 数控加工刀具卡片

6)填写加工工艺卡片

将各工步的加工内容、所用刀具和切削用量填入平面槽形零件数控加工工艺卡片中,见表4.2.7。

表4.2.7 平面槽形零件数控加工工艺卡片

练习与提高

如图4.2.29所示,零件材料为45 钢,已经完成六面体的加工,现在要求加工键槽和型腔,请选择合理的刀具及切削参数,利用i5智能机床编程指令完成零件的数控加工程序。

图4.2.29 零件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。