知识平台

1.工艺分析

1)进刀和退刀

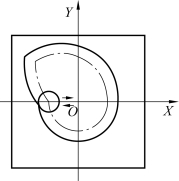

与铣削外轮廓时的进刀和退刀方式类似,铣削内轮廓时也要尽量避免法向切入和切出。铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,则应沿切线方向切入和切出;若内轮廓曲线不允许外延,刀具只能沿内轮廓曲线的法向切入和切出,此时刀具的切入和切出点应尽量选择在曲线两几何元素的交点处,如图4.2.2所示。

图4.2.2 刀具切入和切出点选择在两几何元素交点处

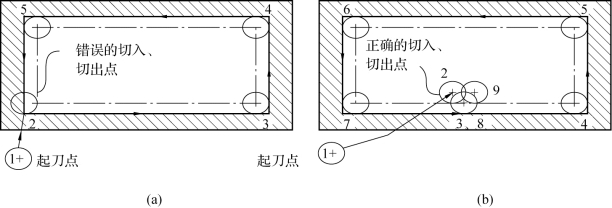

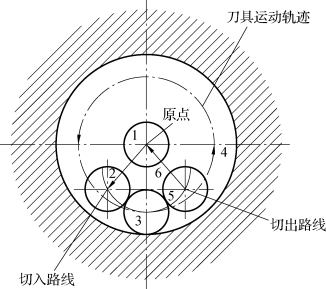

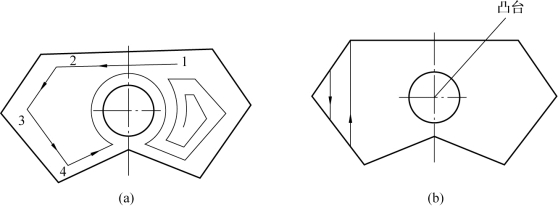

当内部几何元素相切点无交点时,为防止刀补取消时在零件轮廓拐角处留下凹口[如图4.2.3(a)所示],刀具切入和切出点应远离拐角[如图4.2.3(b)所示]。铣削内圆弧时,为遵循切向切入的原则,可以安排从圆弧过渡到圆弧的加工路线,如图4.2.4所示,这样可以提高内孔表面的加工精度和加工质量。

图4.2.3 内轮廓加工刀具的切入和切出

(a)错误;(b)正确

图4.2.4 铣削内圆加工路线

2)型腔的铣削方法

型腔是指以封闭曲线为边界的平底或曲底凹坑。加工平面型腔时一律用平底铣刀,且刀具边缘部分的圆角半径应符合型腔的图样要求。

型腔的切削分为两步,第一步切内腔,第二步切轮廓。切轮廓通常又分为粗加工和精加工两步,型腔轮廓粗加工如图4.2.5所示,其进给路线是从型腔轮廓线向里偏置铣刀半径R,并且留出精加工余量Y。

(https://www.xing528.com)

(https://www.xing528.com)

图4.2.5 型腔轮廓粗加工和精加工

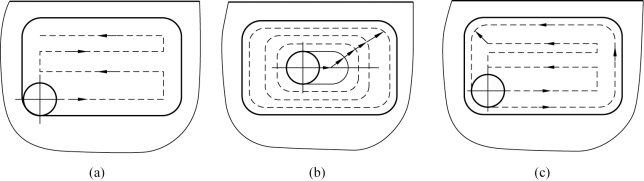

由此得出的粗加工刀位多边形是计算内腔区域加工进给路线的依据。在切内腔时,行切法和环切法在生产中都有应用。两种进给路线的共同点是都要切净内腔区域的全部面积,不留死角,不伤轮廓,同时尽量减少重复进给的搭接量。凹槽加工进给路线如图4.2.6所示,其中图4.2.6(a)、(b)分别为用行切法和环切法加工内腔的进给路线,图4.2.6(c)为先用行切法,最后用环切法加工内腔。3 种方案中在加工质量上,图4.2.6(a)的方案最差,图4.2.6(c)的方案最好。环切法的刀位点计算稍复杂,需要一次一次向里收缩轮廓线,特别是当型腔中带有局部区域时更是如此。型腔区域加工进给路线如图4.2.7所示,其中图4.2.7(a),因要避让中间的凸台,在采用环切法时各程序段起始点坐标计算比较麻烦。而在行切法中只要增加辅助边界,如用图4.2.7(b)中所示的点画线将一个型腔分割成两个,就可以应用原来的算法处理。行切法进给路线从型腔的一侧开始,采用往复进给,即交替变换进给方向。

图4.2.6 内腔加工进给路线

(a)行切法加工内腔;(b)环切法加工内腔;(c)先行切法再环切法加工内腔

图4.2.7 型腔区域加工进给路线

(a)环切法进给路线;(b)行切法进给路线

从进给路线的长短比较,行切法要略优于环切法。但在加工小面积型腔时,环切法的程序量要比行切法小。此外,在铣削加工零件轮廓时,要考虑尽量采用顺铣加工方式,这样可以提高零件表面质量和加工精度,减少机床的“颤振”。要选择合理的进刀和退刀位置,尽量避免沿零件轮廓法向切入和进给中途停顿。进刀和退刀位置应选在不易与工件、夹具相撞的位置,并且要留有足够的空间让操作者观察切削状况和清理切屑。

2.刀具选择

当铣削曲面型腔时一般采用球形刀加工,如采用高速钢立铣刀和硬质合金立铣刀等,高速钢立铣刀如图4.2.8所示,硬质合金立铣刀如图4.2.9所示。小规格的硬质合金立铣刀多制成整体结构,ϕ16 mm 以上直径的制成焊接或机夹可转位刀片结构。

型腔加工中的下刀方式:对于封闭型腔零件的加工,下刀方式主要有垂直下刀、螺旋下刀和斜线下刀3 种。

图4.2.8 高速钢立铣刀

图4.2.9 硬质合金立铣刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。