知识平台

1.相关功能指令

1)辅助功能

辅助功能也叫M 指令或M 代码。使用M 功能可以在机床上控制一些开/关操作,比如切削液开/关和其他的机床功能。

M 指令的格式如下。

M_ ;

M 指令中的数值取整数,取值范围为0 ~2 147 483 647。

具体说明如下。

(1)所有空的M 指令编号可以由机床制造商预设,例如用于控制夹紧装置的功能。

(2)同一程序段中最多可以编程5 个M 指令。

(3)M00:在包含M00 的程序段执行之后,自动运行停止。当程序停止时,所有存在的模态信息保持不变。用循环启动键可使M00 自动运行重新开始。

(4)M01:与M00 类似,在包含M01 的程序段执行之后,自动运行停止。只是当机床面板上的M01 开关置为“1”时,此功能才有效。

(5)M02 和M03:表示主程序结束,自动运行停止。控制返回到程序开头。

(6)M06 只能与T 指令和D 指令同行。

(7)当运动指令和M 指令在同一个程序段中出现时,M 指令按下述方式执行。

①M 指令在运动指令之前执行,M03 和M04 总是在运动指令之前执行。

②M 指令在运动指令之后执行,M05 总是在运动指令之后执行。

2)主轴定位(SPOS 或M19)

使用SPOS 或M19 指令可以将主轴定位在特定的角度,例如换刀位置。

指令格式如下。

SPOS=_ ;将主轴定位到设定的角度,只有当到达位置时才会执行下一个NC 程序段。

M19 SP=_ ;使主轴定位,只有到达位置时才会执行下一个NC 程序段。

具体说明如下。

(1)编程SPOS 或M19 指令时主轴切换到位置控制运行状态。

(2)使用SPOS 指令时,只有达到设定的位置时,才会切换到下一个NC 程序段。

(3)主轴位置以度来表示,可以用G90 或G91 指令,也可以使用下列指令:

①DC(最短路径趋近定位位置);

②ACN(绝对尺寸说明,负向趋近);

③ACP(绝对尺寸说明,正向趋近)。

SPOS 或M19 指令可使主轴暂时切换至位置控制方式,可以使用M03、M04、M05 使主轴切换到旋转模式。使用M19 指令时若没有编程主轴定位角度,定位位置由系统内部参数决定。

程序示例如下。

3)刀具选择功能

通过指定紧跟在地址T 之后的数值来选择刀具,可以在一个程序段中指定一个T 指令。T 指令与移动指令同行时,总是先执行T 指令,再执行移动指令。

T 指令格式如下。

Txxx;选择xxx 号刀具。

注:如果已经激活了一个刀具,则它一直保持有效,不管程序是否运行结束或者系统开/关机。

4)刀具补偿号(刀补号)D

D 指令格式如下。

Dx;刀补号Dx

x 的取值范围为0 ~9,其中D0 为取消刀具补偿。

具体说明如下。

(1)对于一个确定的刀具,可以用不同的刀具补偿程序段,相应地分配1 到9 个刀沿。由此可以对一个刀具定义不同的刀沿,这样就可以在程序段中根据需要进行调用。

(2)一个刀沿的补偿可以调用D 激活。如果编程D0,则刀具的补偿无效。如果没有编程D,则D1 生效。

5)平面指令(G17、G18、G19)

在进行平面的刀具半径补偿,进刀方向的刀具长度补偿和平面圆弧插补时,需要先确定工作平面,如图4.1.26所示。

图4.1.26 工作平面

平面指令格式如下。

G17;X/Y 工作平面,进刀方向Z

G18;Z/X 工作平面,进刀方向Y

G19;Y/Z 工作平面,进刀方向X

具体说明如下。

(1)在系统的初始设置中,铣削默认的工作平面是G17,车削默认的工作平面是G18。

(2)在调用平面的刀具半径补偿G41、G42 时,必须指定工作平面,这样控制系统才知道在哪个平面内进行刀具半径补偿。

(3)在进行斜置平面的加工时,由于使用了坐标系旋转,使坐标轴位于斜置平面上,故工作平面也一起进行了旋转。

6)绝对、增量尺寸指令(G90、G91,AC、IC)

绝对尺寸(G90)中,位置数据总是取决于当前有效坐标系的零点,即应当对刀具运行到的绝对位置进行编程。在增量尺寸(G91)中,位置数据取决于上一个运行到的点,即增量尺寸编程用于说明刀具运行了多少距离。

在增量尺寸(G91)中,可以用关键字AC 代表单个轴设置段内有效的绝对尺寸;同样也可以在绝对尺寸(G90)中,用关键字IC 代表单个轴设置段内有效的增量尺寸。

绝对、增量尺寸指令格式如下。

G90;激活绝对尺寸,模态有效

G91;激活增量尺寸,模态有效

“轴”=AC(_ );AC 非模态指令,括号内为指定的位置值

“轴”=IC(_ );IC 非模态指令,括号内为指定的位置值

具体说明如下。

(1)G90 和G91 均为模态有效,系统的初始设定为绝对尺寸(G90)有效。

(2)AC、IC 既可以用于线性轴编程也可以用于旋转轴编程,还可用于插补参数I、J、K 编程。

(3)用于旋转轴编程时,AC 的取值范围为[0,360];IC 的取值范围为0 ~±99 999.999。用于线性轴编程时,AC、IC 的取值范围与X、Y、Z 轴相同。

(4)用于旋转轴编程时,AC 的运行方向取决于旋转轴的实际位置。如果目标位置大于实际位置,轴在正的旋转方向下趋近,否则,轴在负的旋转方向下趋近。

(5)IC 中值的符号定义了旋转轴的旋转方向。正号为正方向增量进给;负号为负方向增量进给。IC 的取值可以大于360,例如:C=IC(720)。

G90、G91 编程图示如图4.1.27所示,程序示例如下。

图4.1.27 G90、G91 编程图示

2.刀具半径补偿(刀补)

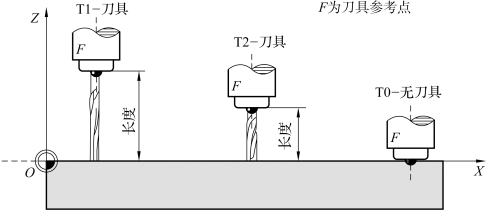

在对工件的加工进行编程时,无须考虑刀具长度或切削半径(如图4.1.28、4.1.29所示),可以直接根据图纸对工件尺寸进行编程。将刀具参数单独输入到刀具偏置表,在程序中只需要调用所需的刀具号及其补偿参数,数控系统就会利用这些参数执行所要求的轨迹补偿,从而加工出所要求的工件。

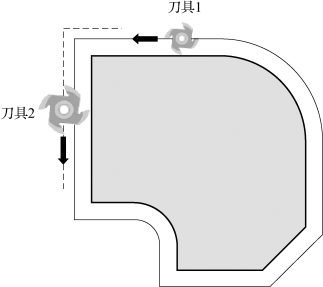

图4.1.28 不同半径的刀具加工工件(https://www.xing528.com)

图4.1.29 不同刀具的长度补偿

刀具偏置表中包含以下内容。

1)刀具尺寸

刀具尺寸分为刀具几何尺寸和刀具磨损尺寸。数控系统会处理这些分量,通过计算得到最后尺寸(如总的长度、总的半径)。在激活补偿存储器时这些最终尺寸有效。

2)刀具类型

由刀具类型可以确定需要哪些几何参数以及怎样进行计算。在激活刀具长度或半径补偿之前,需要通过G17、G18 或G19 指令来选择工作平面。

3)刀具半径补偿

刀具半径补偿如图4.1.30所示,刀具半径补偿分为以下3 个步骤。

图4.1.30 刀具半径补偿

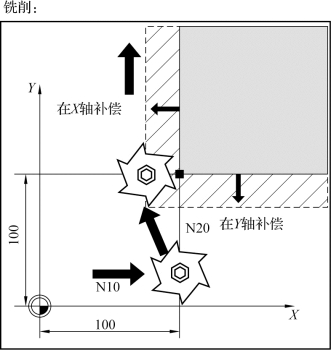

(1)刀补建立(起刀)。刀具从起点接近工件,在编程轨迹基础上,刀具中心向左(G41)或向右(G42)偏移一定距离。

(2)刀补进行中(偏置中)。刀具中心轨迹相对于编程轨迹偏置一定距离。

(3)刀补取消。刀具退出,使刀具中心轨迹终点与编程轨迹终点重合。

刀具半径补偿通过G41、G42 生效,刀具必须有相应的补偿号才能有效。刀具半径补偿会使数控系统自动计算出当前刀具运行所产生的、与编程轮廓等距离的刀具轨迹,刀具半径补偿示意图如图4.1.31所示。

图4.1.31 刀具半径补偿示意图

刀具半径补偿指令格式如下。

G41 X_ Z_ ;工件轮廓左边刀补有效

G42 X_ Z_ ;工件轮廓右边刀补有效

只有在线性插补时(G00、G01)才可以进行G41、G42 的选择。

刀具半径补偿图示如图4.1.32所示。

图4.1.32 刀具半径补偿图示

编程示例如下。

N10 G00 X100

N20 G01 G41 Y100 F200;建立刀具半径左补

N30 Y200

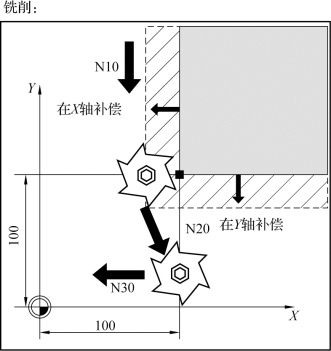

取消刀具半径补偿G40:用G40 取消刀具半径补偿,只有在线性插补(G00、G01)情况下才可以运行取消刀具半径补偿。

取消刀具半径补偿图示如图4.1.33所示。

图4.1.33 取消刀具半径补偿图示

编程示例如下。

N10 G00 X100

N20 G01 G41 Y100 F200;取消刀具半径补偿

N30 Y200

刀具半径补偿干涉检查:刀具过切称为干涉,偏置后的刀具中心轨迹在非相邻段出现了相交现象,即发生了干涉;刀具如果完全按照偏置轨迹运行,必定会发生过切现象。不过数控系统有一定的容错率,对部分干涉情况会自动消除并生成新轨迹继续加工,当干涉无法消除时其会报错并停止加工。

使用刀具半径补偿和刀具长度补偿的注意事项如下。

①刀补激活时,不能编程以下指令:平面选择G17、G18、G19 指令;螺纹插补G33指令;坐标转换G53 ~G59、G500、G501 指令。

②刀补过程中不能直接切换左右刀补,比如不允许G41 模式下直接切换到G42,中间必须有G40 指令。

③刀具长度补偿:一般编程模式为G43 H1。

④i5、西门子等系统中刀具调用后,刀具半径、长度补偿立即生效。如果指定了T 指令并且在刀补中设定了刀尖方向、长度,则不需要再进行刀尖半径补偿G41、G42 和刀尖长度补偿G43 设定。

3.加工工艺分析

零件图纸如图4.1.1所示。

1)工艺性分析

该零件主要由平面及外轮廓组成,尺寸标注完整。上表面、轮廓和凸模底面的表面粗糙度为Ra3.2 μm,要求较高,无垂直度要求。零件材料为45 钢,切削性能较好。

2)选择加工方案

根据零件形状及加工精度要求,一次装夹完成所有加工内容。以底面为基准,采用先粗后精、先主后次的原则加工。加工方案为粗、精加工上表面;粗、精加工外轮廓。

3)确定装夹方案

零件毛坯外形为规则的长方形,因此加工上表面与轮廓时选用数控铣床加工,以机用平口钳装夹,装夹高度以毛坯高出平口钳8 ~9 mm 为宜,为此须在平口钳定位基面上加垫铁。

4)确定加工顺序及走刀轨线

(1)因为机用平口钳为欠定位,在与定位钳口平行的方向上无定位,所以上表面采用与定位钳口相垂直的方向加工。

(2)凸模板顶面加工可采用往复加工方式,以提高加工效率。

(3)外轮廓精加工采用顺铣方式,刀具沿切线方向切入与切出,提高加工精度。粗加工可以编制专门的程序,也可与精加工采用同一个程序,通过刀具长度补偿和刀具半径补偿功能实现留精加工余量的目的。

5)刀具及切削用量的选择

顶面的加工,选择ϕ100 mm 的可转位式硬质合金面铣刀分别进行粗、精加工;凸模板外轮廓的加工选用大直径刀,以提高加工效率,选用ϕ16 mm 高速钢立铣刀分别进行粗、精加工。切削用量选择见加工工艺卡片。

6)填写加工工艺卡片

凸模板数控加工工艺卡片如表4.1.5所示。

表4.1.5 凸模板数控加工工艺卡片

4.编制加工程序

本项目仅列出凸模板顶面粗、精加工程序,以及轮廓的精加工程序,轮廓的粗加工程序留给读者自行完成。凸模板顶面铣削加工程序卡如表4.1.6所示,凸模板轮廓精加工程序卡如表4.1.7所示。

表4.1.6 凸模板顶面铣削加工程序卡

表4.1.7 凸模板轮廓精加工程序卡

练习与提高

1.零件图如图4.1.34所示,毛坯尺寸为74 mm×74 mm×35 mm,工件材料45 钢。请分小组讨论完成下列内容。

图4.1.34 零件图

(1)完成零件加工工艺分析。

(2)制定工艺方案(定位夹紧、选择刀具、切削参数、工艺路线),填写加工工艺卡片。

(3)用手工计算或计算机绘图软件计算工件编程所需的坐标。

2.小组活动内容如下。

(1)提供若干刀具实物或刀具模型,请分小组讨论,指出刀具角度名称、用途。

(2)讨论加工45 钢、灰铸铁、青铜、铝合金零件时如何选择刀具(分为粗加工和精加工两种情况)。

(3)查资料,收集各种新型铣刀的资料且上台演示,在同学之间互相分享成果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。