任务导入

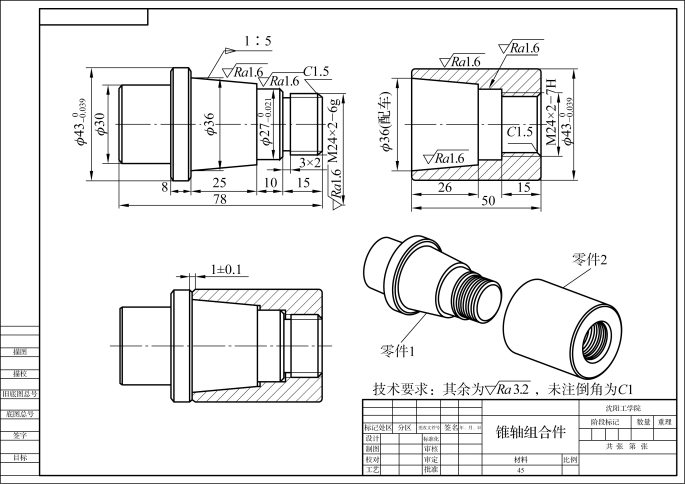

如图3.1.1所示,锥轴组合件由圆锥心轴(零件1)和锥套(零件2)两个零件组成,现要求加工图示零件,使其配合后满足装配图要求,零件毛坯尺寸为ϕ45 mm×135 mm,材料为45 钢。请进行车削加工工艺分析并给出初步工艺方案。

图3.1.1 锥轴组合件

知识平台

1.组合件的车削加工工艺分析

组合件的加工是数控车削过程中难度较高的加工项目,其原因是组合件实际上是分开加工的,但两个或多个组合件的精度必须严格控制在图纸的指定范围内,用以保证组合件的各个部件能够在组装后良好使用。同时,各部件既要满足图纸上的要求,也要根据现场的情况进行微调,这些都对技术人员的水平有较高的要求。

1)组合件加工的基本要求

组合件的尺寸要求为:属于间隙配合的组合件中的孔类工件一般采用上偏差,轴类工件一般采用下偏差;属于过渡配合的则根据尺寸公差要求进行加工。加工时先加工的零件要按图纸要求检测工件,保证零件的各项技术要求;后加工的组合件一定要在工件不拆卸的情况下进行试配,保证配合技术要求。

2)提高组合件零件加工质量的措施

数控加工时,零件的表面粗糙度是重要的质量指标,只有在尺寸精度合格,并且其表面粗糙度达到图纸要求时,才能算合格零件。所以,要保证零件的表面质量,应该采取以下措施。

(1)工艺。数控车床所能达到的经济表面粗糙度一般在Ra1.6 ~3.2 μm 之间,如果要求表面粗糙度小于Ra1.6 μm,则应该在工艺上采取更为经济的磨削方法或者其他精加工技术措施。

(2)刀具。要根据零件材料的牌号和切削性能正确选择刀具的类型、牌号和刀具的几何参数,特别是前角、后角和修光刃等。

(3)切削用量。在零件精加工时切削用量的选择是否合理将直接影响零件表面加工质量,如果精加工余量已经很小,且精车达不到表面粗糙度要求时,再采取技术措施就有尺寸超差的危险。因此加工时要注意以下几点。

①精车时选择较高的主轴转速和较小的进给量,以提高零件表面粗糙度。

②对于硬质合金车刀,要根据刀具几何角度,合理留出精加工余量。例如,正常角的刀具加工时,精加工余量要小;负前角的刀具加工时,精加工余量要适当大一些。又如刀尖圆角半径对表面粗糙度的影响较大,精加工时应该有较小的刀尖圆角半径和较小的进给量,因此建议精加工时刀尖圆角半径r=0.4 ~0.6 mm,进给量f=0.25 mm/r。

③针对表面粗糙度不易达到要求的某些难加工材料,应选用相应的带涂层刀片的机夹式车刀进行精车加工,这有利于提高零件表面粗糙度。

④车削螺纹时,除了保证螺纹的尺寸精度外,还要达到表面粗糙度要求。由于径向车螺纹时两侧刃和刀尖都参加切削,故负荷较大,容易引起振动,使螺纹表面产生波纹。所以,每次的切削深度不宜太大,而且要逐渐减小,最后一次可以空走刀精车,以切除加工中弹性让刀的余量。

2.零件表面数控车削加工方案的确定

1)数控车削外回转表面及端面的加工方案的确定

一般根据零件的加工精度、表面粗糙度、材料、结构形状、尺寸,及生产类型确定零件表面的数控车削加工方法及加工方案。

(1)加工精度为IT7 ~IT8 级、表面粗糙度为Ra0.8 ~1.6 μm 的除淬火钢以外的常用金属,可采用普通型数控车床,按粗车、半精车、精车的方案加工。

(2)加工精度为IT5 ~IT6 级、表面粗糙度为Ra0.2 ~0.63 μm 的除淬火钢以外的常用金属,可采用精密型数控车床,按粗车、半精车、精车、细车的方案加工。

(3)加工精度高于IT5 级、表面粗糙度小于Ra0.08 μm 的除淬火钢以外的常用金属,可采用高档精密型数控车床,按粗车、半精车、精车、精密车的方案加工。

(4)对淬火钢等难车削材料,其淬火前可采用粗车、半精车的方法,淬火后采用磨削加工。

2)数控车削内回转表面及端面的加工方案的确定(https://www.xing528.com)

(1)加工精度为IT8 ~IT9 级、表面粗糙度为Ra1.6 ~3.2 μm 的除淬火钢以外的常用金属,可采用普通型数控车床,按粗车、半精车、精车的方案加工。

(2)加工精度为IT6 ~IT7 级、表面粗糙度为Ra0.2 ~0.63 μm 的除淬火钢以外的常用金属,可采用精密型数控车床,按粗车、半精车、精车、细车的方案加工。

(3)加工精度为IT5 级、表面粗糙度小于Ra0.2 μm 的除淬火钢以外的常用金属,可采用高档精密型数控车床,按粗车、半精车、精车、细车的方案加工。

(4)对淬火钢等难车削材料,同样其淬火前可采用粗车、半精车的方法,淬火后采用磨削加工。

3.图样分析

1)装配分析

图3.1.1所示的组合件中,零件1 和零件2 之间保证间距(1±0.10)mm 的配合间隙。该尺寸在配合后用塞尺进行检查,决定该配合尺寸的关键技术是内、外圆锥的配合加工方法,建议先加工零件2,再以零件2 为基准去配合加工零件1,这两个零件的配合质量,直接关系装配图中的技术要求是否能实现。

2)零件分析

零件1 是一个轴类零件,其圆柱面、圆锥面、螺纹都属配合表面,尺寸精度要求较高,表面粗糙度小于或等于Ra1.6 μm;零件2 是一个套类零件,外轮廓较简单,内轮廓由内孔、内锥面、内螺纹构成,属装配表面,须保证其形状、尺寸,及形位精度要求。

4.加工工艺分析

从零件的加工工艺性和装配图的技术要求两方面综合考虑,两个零件的加工顺序为:零件2—零件1。

1)零件1 工艺性分析

零件1 在加工中可以采用自定心卡盘装夹的方法安排工艺,加工完零件左端后,接着掉头并校正,再加工零件右端轮廓。

2)零件2 工艺性分析

零件2 采用自定心卡盘装夹,需两次装夹完成。内轮廓由内锥面构成,属装配表面,需保证其形状、尺寸和形位精度要求。该零件的难点是内腔加工,应尽量缩短镗刀刀杆长度以增加刀具刚性,在加工中选用切削用量时,走刀量和背吃刀量适当选小些,以减小切削力。为提高加工效率,切削速度可适当取大些。

注意:加工时不拆除零件1,零件2 与之试配并进行修整,以保证各项配合精度。

5.填写加工工艺卡

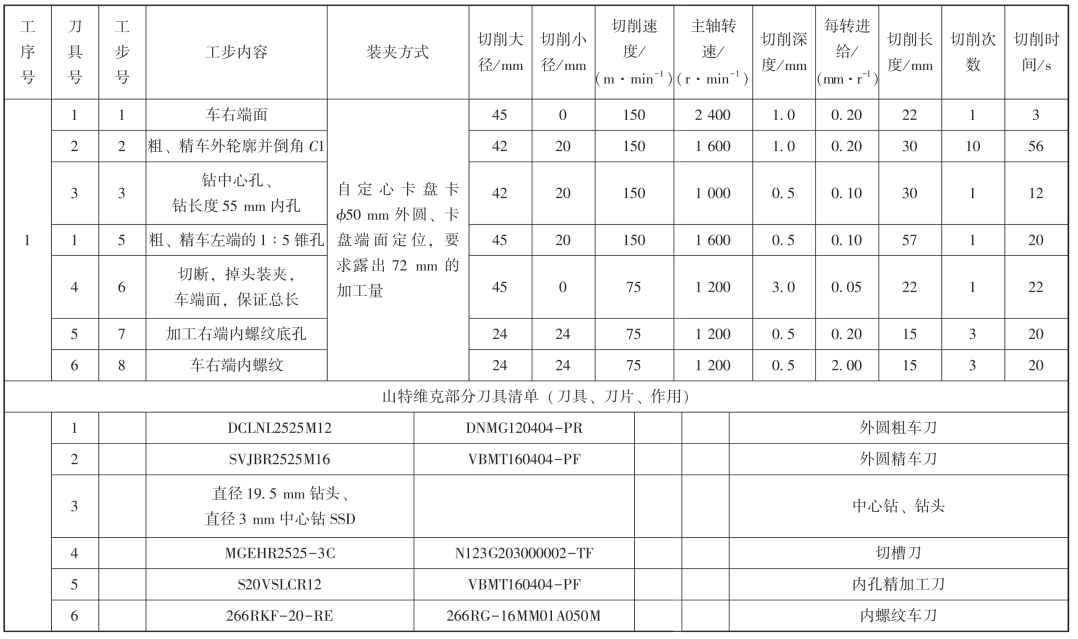

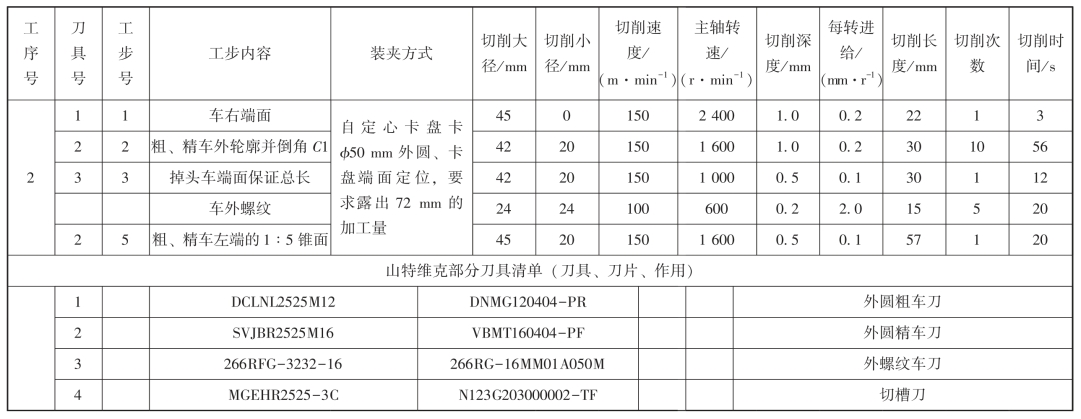

零件2 加工工艺卡片如表3.1.1所示,零件1 加工工艺卡片如表3.1.2所示。

表3.1.1 零件2加工工艺卡片

表3.1.2 零件1加工工艺卡片

练习与提高

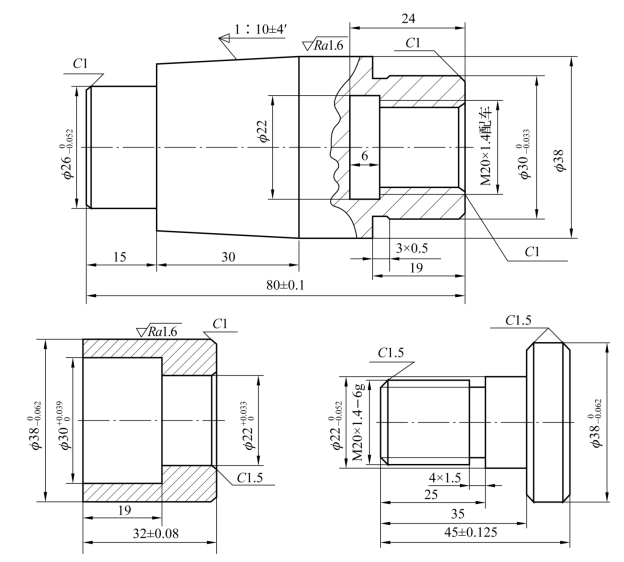

1.试分析如图3.1.2所示零件的加工工艺。

图3.1.2 组合件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。