任务导入

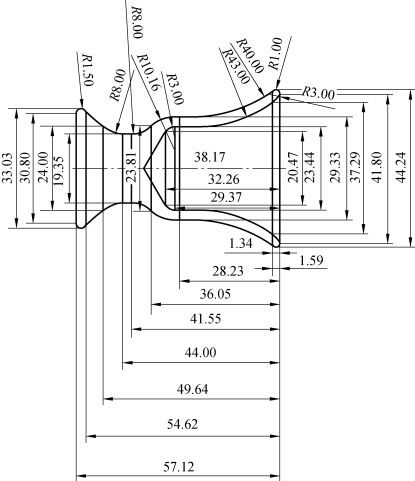

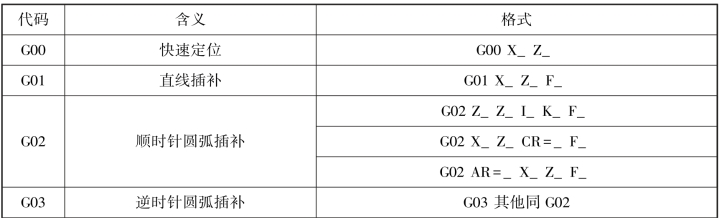

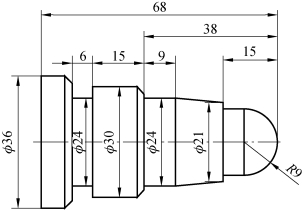

思考如何编写小酒杯零件的加工程序,酒杯图纸如图2.1.33所示。

图2.1.33 酒杯图纸

知识平台

1.坐标系定义

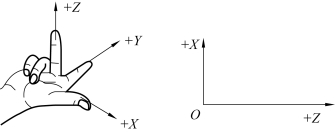

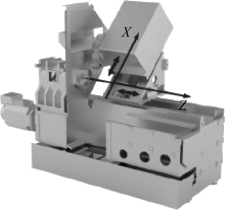

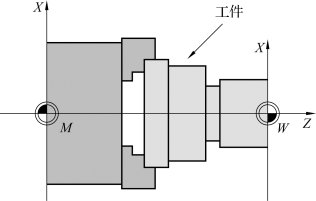

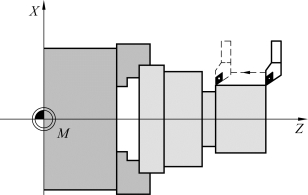

机床中使用右手笛卡儿直角坐标系,如图2.1.34所示。机床中的运动是指刀具和工件之间的相对运动,通常假设为刀具相对于工件进行运动,卧式车床的坐标系如图2.1.35所示,机床中的工件如图2.1.36所示。

图2.1.34 右手笛卡儿直角坐标系

图2.1.35 卧式车床的坐标系

图2.1.36 机床中的工件示意图

常用机床系统的坐标系统定义如下。

机床坐标系(MCS):坐标系的原点定在机床零点,该原点也是所有坐标轴的零点位置。该点由机床生产厂家确定,机床开机后通过回参考点操作确定机床坐标系。

工件坐标系(WCS):编写零件加工程序时所设定的坐标系,其中Z 轴的零点可以任意设置,X 轴的零点始终位于旋转轴中心线上。工件坐标系通过可设定的零点偏置指令得到。

2.直径半径设置

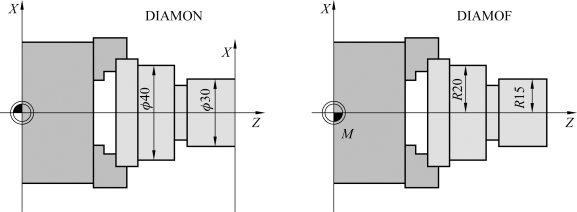

系统上电后,默认X 轴以直径编程同时DIAMON 或DIAMOF 必须单独一行,直径编程如图2.1.37所示。

图2.1.37 直径编程

DIAMON 为X 轴以直径尺寸编程;

DIAMOF 为X 轴以半径尺寸编程。

DIAMON 的直径编程示例如下。

N10 DIAMON

N20 G94 G01 X40 Z30 F100;X 轴直径数据方式

N30 G01 X50 Z25;DIAMON 继续生效

N40 G01 Z10

……

3.零点偏置

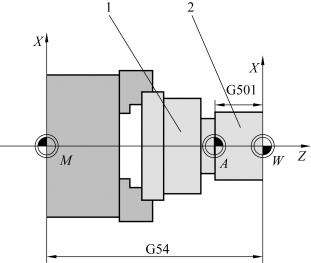

通过G501 设置相对工件坐标系的附加工件坐标系,零点偏置如图2.1.38所示。其中G54 ~G59 为设置相对机床坐标系的工件坐标系。

图2.1.38 零点偏置

注意事项如下。

(1)G54 ~G59 这几个零点偏置是相互独立的,并且可以互相取代和互相取消。如果编写了G54 之后,又在另一程序段中添加G55,则G54 自动取消,G55 生效。另外,G53可以取消前面设定的所有零点偏置,使得坐标系恢复为机床坐标系。

(2)可设定零点和附加零点的X 值都是半径值。

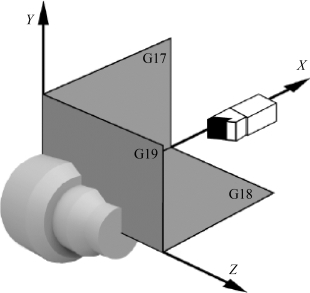

4.坐标平面指令G17、G18、G19

G17、G18、G19 的含义如下:

(1)G17 为工作平面X/Y;

(2)G18 为工作平面Z/X(系统上电默认为G18);

(3)G19 为工作平面Y/Z。

工件进行加工,必须先确定工作平面。工作平面确定后,刀具半径补偿平面,以及刀具长度补偿的进刀方向也随之确定,坐标平面如图2.1.39所示。

图2.1.39 坐标平面

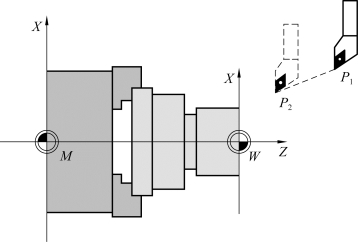

5.快速定位指令G00

G00 指令用于实现点对点的快速定位,不进行切削加工,运行轨迹为两点之间最短直线距离,速度由系统参数设定。用G00 指令进行快速移动时在地址F 下编程的进给速度无效,快速定位如图2.1.40所示。

图2.1.40 快速定位

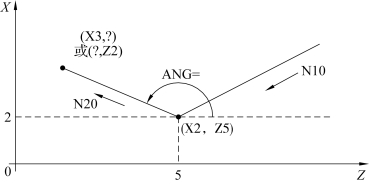

6.直线插补指令G01

刀具以直线插补方式从起始点移动到目标点,进给轴以地址F 下编程的进给速度进行单轴直线运行或以多轴合成进给速度运行斜线插补,其中直线插补如图2.1.41所示。

图2.1.41 直线插补

程序示例如下。

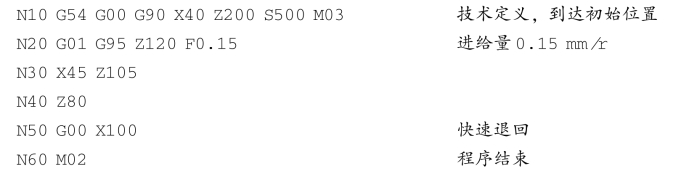

7.角度直线插补指令ANG

机床系统提供另外一种直线编程方式(角度定义编程ANG),角度直线插补如图2.1.42所示。

图2.1.42 角度直线插补

程序示例如下。

N10 G94 G01 X2 Z5 F100

N20 G01 X3 ANG=120

或

N10 G94 G01 X2 Z5 F100

N20 G01 Z2 ANG=120

其中,ANG 为直线和Z 轴正方向的夹角,逆时针为正。定义ANG 角度时,正值范围为0 ~359.999,负值范围为-179.999 ~0。系统自动计算未知的坐标值,并运动到相应的终点坐标位置。

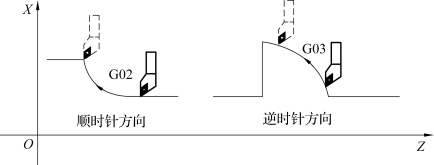

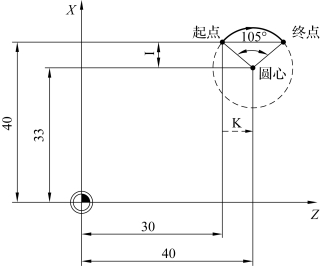

8.圆弧插补指令G02 和G03

圆弧插补指令规定刀具以圆弧轮廓从起始点运行到终点。其中G02 为顺时针圆弧,G03 为逆时针圆弧,圆弧插补如图2.1.43所示。进给速度为编程格式中F 之后的数值。G02 和G03 为非模态指令。图纸以上半部分为准。

图2.1.43 圆弧插补

程序格式如下。

G02/G03 X_ Z_ CR_ F_

G02/G03 I_ K_ CR_ F_

G02/G03 AR=_ I_ K_ F_

G02/G03 AR=_ X_ Z_ F_

其中:X、Z 为圆弧终点绝对坐标;CR 为圆弧半径;AR 为圆弧弧度;I、K 为圆心相对圆弧起点坐标增量;F 为圆弧插补的进给速度。

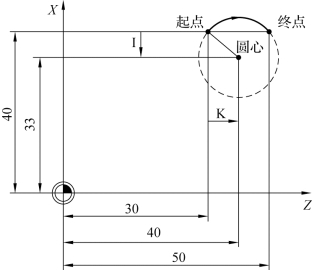

1)圆弧终点及圆心

I、K 圆弧插补如图2.1.44所示。

图2.1.44 I、K 圆弧插补

程序示例如下。

无论用绝对编程方式还是用相对编程方式,I、K 都为圆心相对于圆弧起点的坐标增量,I 为半径值。I、K 为零时可省略。

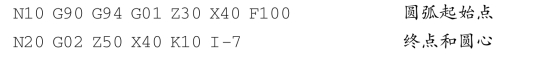

2)圆弧终点及半径

终点半径圆弧插补如图2.1.45所示。

图2.1.45 终点半径圆弧插补

程序示例如下。

当加工圆弧段所对的圆心角为0° ~180°时,CR 取正值;当圆心角为180° ~360°时,CR 取负值。

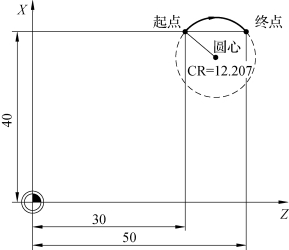

3)圆弧终点或圆心及圆弧张角

圆心张角圆弧插补如图2.1.46所示。

图2.1.46 圆心张角圆弧插补

程序示例一如下。

程序示例二如下。

其中,AR 编程范围为0≤AR<360。

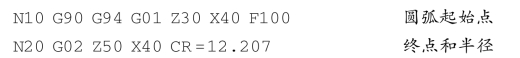

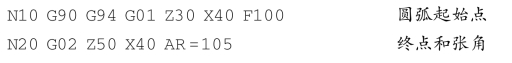

4)整圆编程示例(只能用圆心编程格式)

整圆编程示例如图2.1.47所示。

图2.1.47 整圆编程示例

程序示例如下。

N10 G94 G01 X10 Z10 F100

N20 G03 X10 Z10 I0 K10 F60

当CR 值为零时轨迹不动

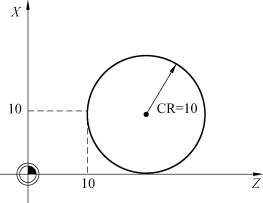

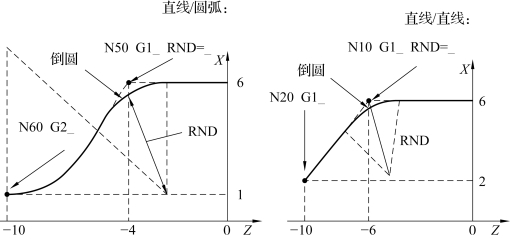

9.倒角和倒图指令CHF、CHR、RND

程序格式如下。

倒角:程序格式为CHF=_ 或CHR=_ ,其含义是在直线轮廓之间、圆弧轮廓之间,以及直线轮廓和圆弧轮廓之间切入一直线并倒去棱角。

倒圆:程序格式为RND=_ ,其含义是在直线轮廓之间、圆弧轮廓之间,以及直线轮廓和圆弧轮廓之间切入一圆弧,轮廓之间切线过渡。

在任何一个轮廓拐角处都可以插入倒角或倒圆,理论上讲可以使任意多的直线程序段发生关联,并且在其间插入倒角或倒圆。

特别说明:

(1)如果几个连续编程的程序段中有不含坐标轴移动指令的程序段,则不可以进行倒角或倒圆;

(2)程序格式中的“=”不可以省略;

(3)倒角中间不允许改变零点偏置(G53 ~G59、G500/G501)和T/D。

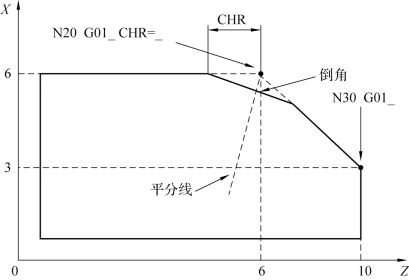

1)CHR 倒角

(1)直线与直线之间的CHR 倒角如图2.1.48所示。

图2.1.48 直线与直线之间的CHR 倒角

程序示例如下。

N10 G94 G01 X6 Z1 F100

N20 G01 X6 Z6 CHR=1

N30 G01 X3 Z10

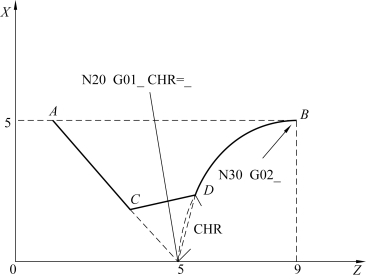

(2)直线与圆弧之间的CHR 倒角如图2.1.49所示。

图2.1.49 直线与圆弧之间的CHR 倒角

程序示例如下。

N10 G94 G01 X5 Z1 F100

N20 G01 Z5 X0 CHR=1

N30 G02 Z9 X5 CR=_

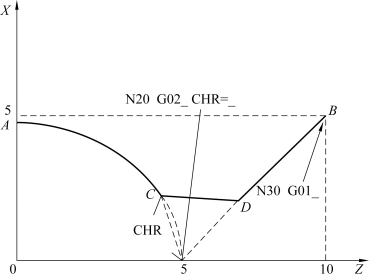

(3)圆弧与直线之间的CHR 倒角如图2.1.50所示。

图2.1.50 圆弧与直线之间的CHR 倒角

程序示例如下。

N10 G94 G01 X5 Z0 F100

N20 G02 Z5 X0 CR=_ CHR=1

N30 G01 Z10 X5

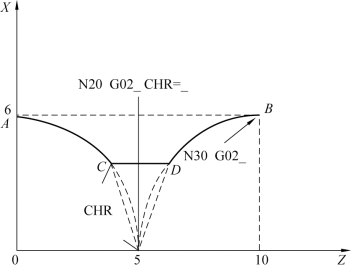

(4)圆弧与圆弧之间的CHR 倒角如图2.1.51所示。

图2.1.51 圆弧与圆弧之间的CHR 倒角

程序示例如下。

N10 G94 G01 X6 Z0 F100

N20 G02 Z5 X0 CR=_ CHR=1

N30 G02 Z10 X6 CR=_

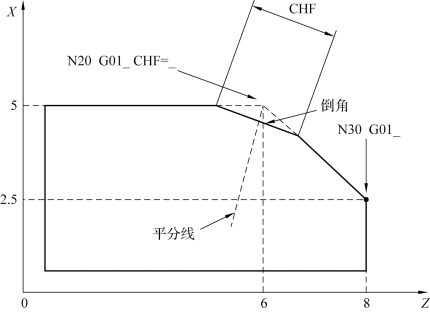

2)CHF 倒角

(1)直线与直线之间的CHF 倒角如图2.1.52所示。

程序示例如下。

N10 G94 G01 X5 Z1 F100

N20 G01 X5 Z6 CHF=1

N30 G01 X2.5 Z8

图2.1.52 直线与直线之间的CHF 倒角

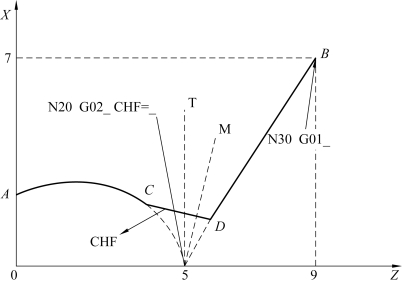

(2)圆弧与直线之间的CHF 倒角如图2-53所示。

图2.1.53 圆弧与直线之间的CHF 倒角

程序示例如下。

N10 G94 G01 X2 Z0 F100

N20 G02 Z5 X0 CR=_ CHF=1 F100

N30 G01 Z9 X7

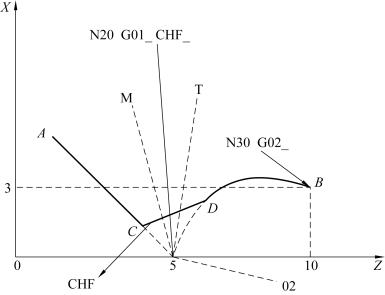

(3)直线与圆弧之间的CHF 倒角如图2.1.54所示。

图2.1.54 直线与圆弧之间的CHF 倒角

程序示例如下。

N10 G94 G01 X5 Z1 F100

N20

G01 Z5 X0 CHF=1

N30 G02 Z10 X3 CR=_

(4)圆弧与圆弧之间的CHF 倒角如图2.1.55所示。

图2.1.55 圆弧与圆弧之间的CHF 倒角

程序示例如下。

N10 G94 G03 X0 Z5 F100

N20 G02 X5 Z10 RND=5

N30 G01 X5 Z20

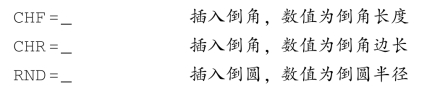

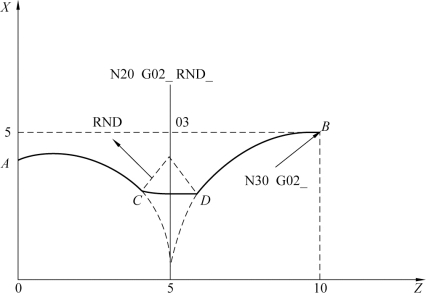

3)倒圆指令RND

倒圆指令RND 与倒角指令CHR 用法一样,倒圆指令RND 如图2.1.56所示。(https://www.xing528.com)

图2.1.56 倒圆指令RND

程序示例如下。

N10 G94 G01 X6 Z0 F100

N20 G01 X6 Z6 RND=5

N30 G01 X2 Z10

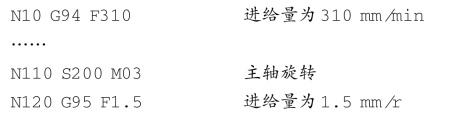

10.进给量指令G94 和G95

G94 和G95 指令中的进给量F 是刀具移动的速度,它是所有移动坐标轴速度的矢量和的数值。

地址F 的单位由G94、G95 指令确定其中G94 为直线进给量,进给量单位为mm/min;G95 为旋转进给量,进给量单位为mm/r。

G94 和G95 用于定义进给速度的单位,G94 为默认指令,G95 则是在主轴旋转时才有意义。

程序示例如下。

注意:

(1)由于G94 与G95 的单位不一样,对应的F 值相差很大,所以在进行G94 和G95的切换时应该重新编程一个F 值,否则可能引起危险。

(2)F 值必须大于0,否则会报警。如果在一个程序中没有编写F,则F 值为0,坐标轴将不会运动。

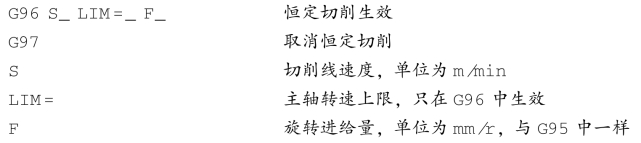

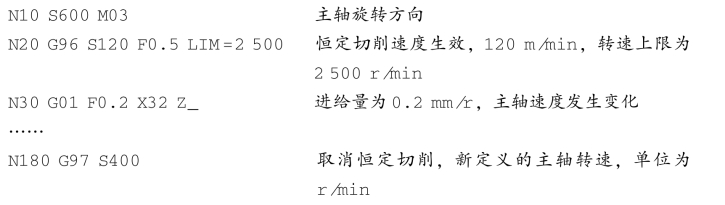

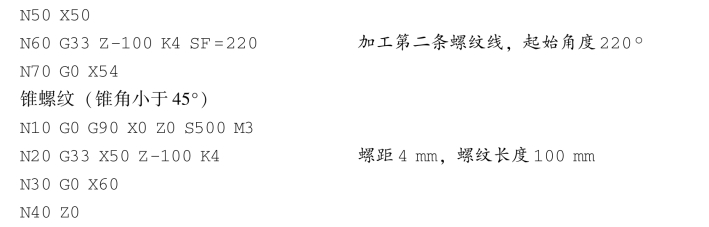

11.恒限速指令G96 和取消恒限速指令G97

G96 指令代表的含义为恒定切削速度;G97 指令代表的含义为取消恒定切削速度。

G96 指令生效以后,主轴转速随着当前加工工件直径的变化而变化,从而始终保证刀具切削点处编程的切削速度S 为常数(主轴转速×直径=常数)。

从G96 程序段开始,地址S 下的转速值作为切削速度处理。G96 为模态有效,直到被G 功能组中其他指令(G94、G95、G97)替代为止。

程序示例如下。

具体说明如下:

(1)G96 指令也可以用G94 或G95 指令(同一个G 功能组)取消;

(2)G96 模式内编程G00 指令,主轴转速不会跟随X 轴的位移变化而改变;

(3)G96 模式内编程M05、M19 或SPOS 指令后,再编程运动指令时,进给轴停止;

(4)G94、G95 或G97 取代G96 之后,需要重新编程定义S、F 的值。

当工件从大直径加工到小直径时,主轴转速可能提高得非常多,因而建议给定一主轴转速极限值LIM。LIM 只对G96 指令生效。

LIM 的值不允许超出机床数据中设定的上、下限值,未编写时为0。用G97 指令可以取消恒定切削速度功能。如果G97 生效,则地址S 下的数值单位为r/min,恒限速如图2.1.57所示。

图2.1.57 恒限速

程序示例如下。

12.暂停指令G04

通过在两个程序段之间插入一个G04 程序段,可以使加工停顿一定时间。G04 程序段(含地址H)只在所插入的程序段有效,并暂停所给定的时间。

程序示例如下。

G04 H5_暂停时间(5 s)

具体说明如下:

H 后所编写的数字,可以精确到小数点后面两位。但目前系统会对其进行自动取整处理。G04 指令必须独立于程序段。

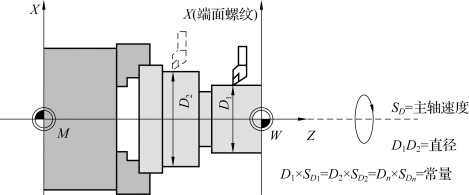

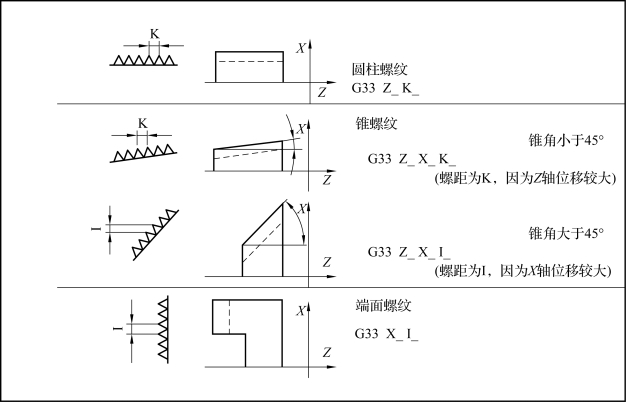

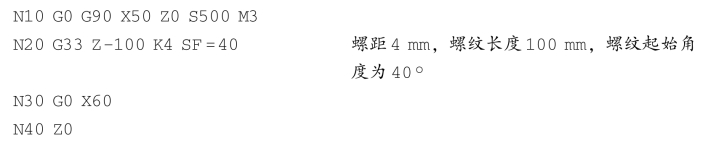

13.螺纹指令G33

G33 指令是用来加工恒螺距的螺纹指令,螺纹指令如图2.1.58所示。

图2.1.58 螺纹指令

具体说明如下:

(1)运用G33 指令进行螺纹切削时,进给倍率开关不起作用;

(2)在具有2 个坐标轴尺寸的锥螺纹加工中,螺距地址I 或K 下必须设置较大位移(较大螺纹长度)的螺纹尺寸,另一个较小的螺距尺寸不用给出;

(3)运用G33 指令进行螺纹加工中,在地址SF 下编程起始点偏移量(绝对位置),如果没有编程起始点偏移量,则认为没有偏移量;

(4)如果在螺纹结束处无退刀槽,结尾处会产生乱牙现象。

程序示例如下。

14.刀尖半径补偿指令G41、G42

(1)刀尖半径补偿指令激活时,不能编程下列指令:

①T、D 指令;

②G33 运动指令;

③M 指令;

④G94/G95 指令;

⑤平面选择指令G17、G18、G19;

⑥G25/G26 工作区域设置指令。

(2)刀尖半径补偿指令过程中不能直接切换左右刀尖半径补偿指令,如不允许G41指令下直接切换到G42 指令,中间必须有G40 指令。

15.返零、参指令G74、G75

G74 指令为返回参考点,G75 指令为返回固定点。

(1)程序段“G74 X20 Z20”含义为机床先以快速移动速度运动到“X20 Z20”点,再以返回参考点速度运动到G74 设置的零点。

(2)程序段“G75 X20 Z20”含义为机床先以快速移动速度运动到“X20 Z20”点,再以返回参考点速度运动到G75 设置的零点。

16.刀具和刀具补偿指令T、D

1)刀具指令T

在车床系统中直接编程T 指令进行换刀。

编程示例如下:

![]()

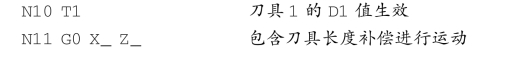

2)刀具补偿指令D

一个刀具可以匹配从1 到9 不同补偿的数据组(用于多个切削刃)。用D 指令及其相应的序号可以编程一个专门的切削刃。刀具调用后,刀具长度补偿立即生效,如果没有编写D 指令,则D1 自动生效。如果编程D0,则刀具补偿值无效。如果自动换刀失败,则当前刀位的D1 自动生效。另外,手动换刀时,D1 自动生效。

程序示例如下。

17.高级功能R 变量

R 变量分为R0 ~R99 一共100 个变量提供给用户使用。用户可以通过赋值方式给变量赋值,如“R0=10”,也可以通过图形界面输入数值。

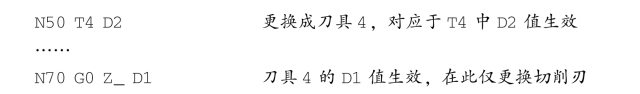

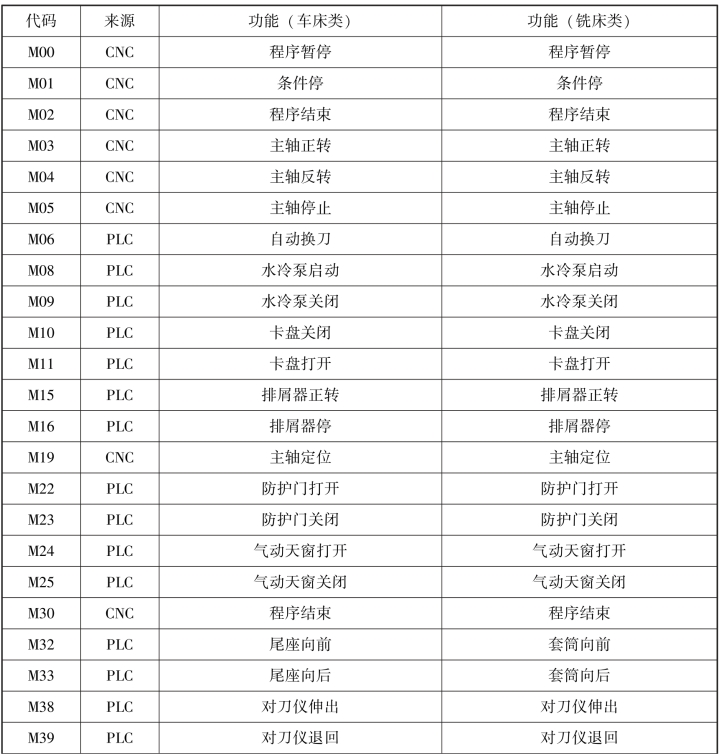

18.M 指令

M 指令如表2.1.2所示。

表2.1.2 M 指令

续表

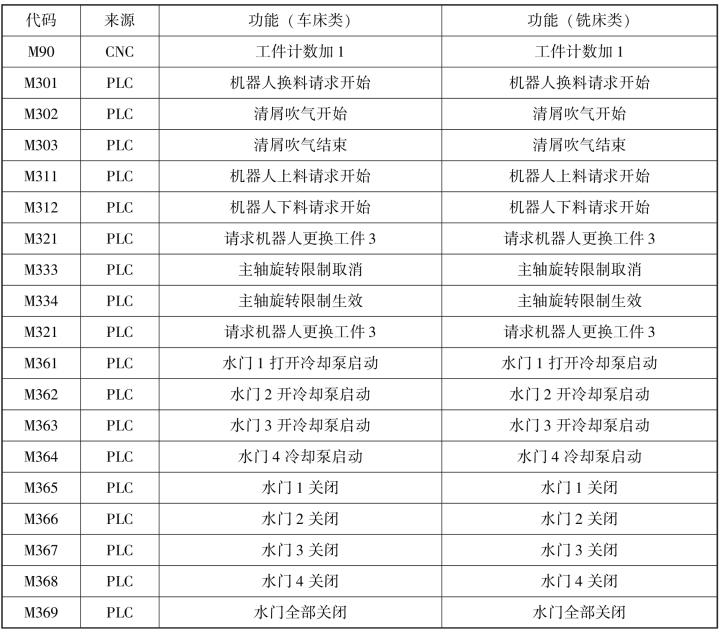

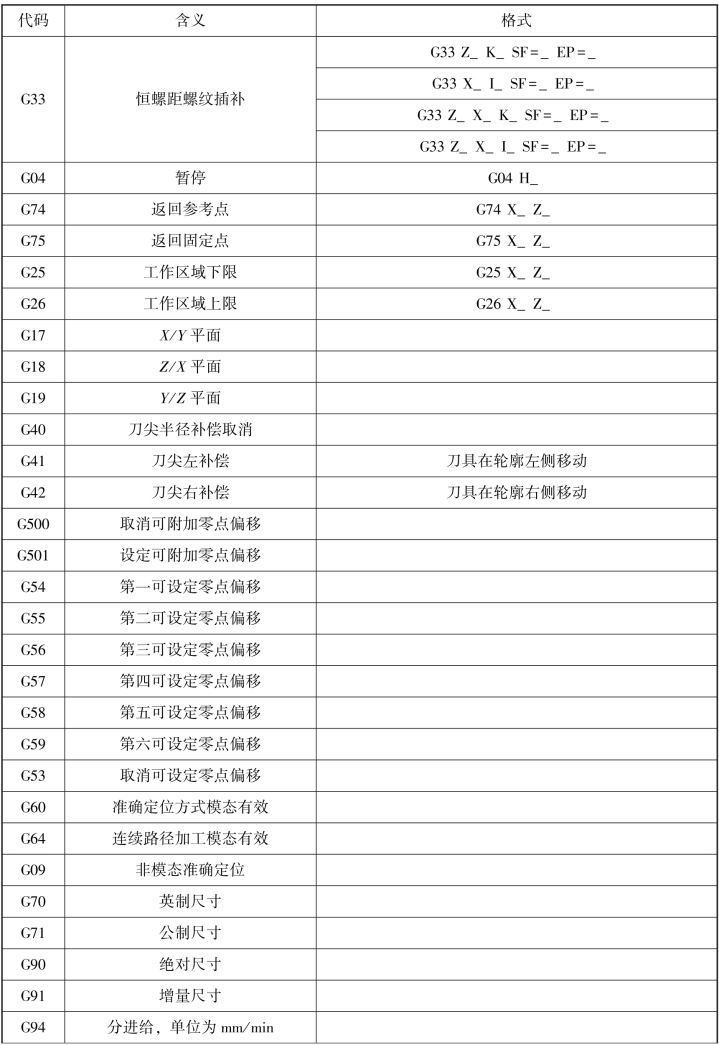

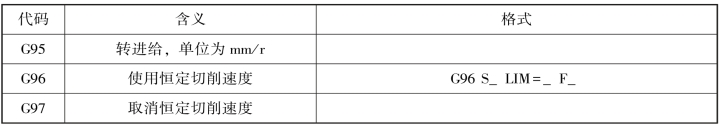

19.G 指令

G 指令如表2.1.3所示。

表2.1.3 G 指令

续表

续表

20.小酒杯程序

主程序如下。

G95 G90

T1 D1

M3 S1600 F0.2

G0 X65 Z2

CYCLE95("a3",1,0,0,0,0.3,0,0,2,2,50,0)

G0 X100 Z100

G18

T6 D1

G0 X100 Z100

G0 X0 Z2

CYCLE81(10,0,2,-3,0)

G0 X100 Z100

T7 D1

G0 X0 Z15

CYCLE83(10,0,2,-38.174,0,-10,0,3,2,0,1,0)

G0 X100 Z100

G18

T3 D1

G0 X100 Z100

G0 X19 Z2

CYCLE95("a4",1,0.1,0.4,0,0.2,0.1,0.2,3,2,50,0)

G0 X100 Z100

T4 D1

G0 X100 Z100

G0 X19 Z2

CYCLE95("a4",1,0,0,0,0.2,0.1,0.2,7,2,50,0)

G0 X100 Z100

T1 D1

G0 X100 Z100

G0 X65 Z5

CYCLE95("a5",1,0.1,0.4,0,0.3,0,0,1,2,50,0)

G0 X100 Z100

T2 D1

G0 X100 Z100

G0 X65 Z5

CYCLE95("a5",1,0,0,0,0.3,0,0,5,0,0,0)

G0 X100 Z100

T5 D1

G0 X100 Z100

Z-50

CYCLE93(30,-55.97,15,26.2/2,0,0,25,0,0,0,0,0.2,0.3,5,1,5,0)

G0 X100 Z100

T8 D1

G0 X65 Z-55.62

CYCLE95("a6",1,0,0,0,0.3,0,0,9,2,50,0)

G0 X100 Z100

M30

端面子程序(a3.iso)如下。

G1 X65 Z0

X0

Z5

内孔轮廓子程序(a4.iso)如下。

G1 X43 Z0

X41.8

G2 X37.291 Z-1.345 CR=3

G2 X23.444 Z-28.233 CR=43

G3 X20.474 Z-32.233 CR=3

G0 X19

外圆轮廓子程序(a5.iso)如下。

G1 X39 Z0

X41.8

G3 X44.24 Z-1.59 CR=1.005

G2 X29.33 Z-28.23 CR=40

G3 X23.81 Z-36.05 CR=10.16

G2 X19.35 Z-41.55 CR=8

G1 Z-44

G2 X24 Z-49.64 CR=8

G1 X33.03 Z-54.62

G3 X33.8 Z-55.62 CR=1.5

G1 Z-58

G1 X65

酒杯底座倒角子程序(a6.iso)如下。

G1 X30.8 Z-57.12

G2 X33.8 Z-55.62 CR=1.5

G0 X65

练习与提高

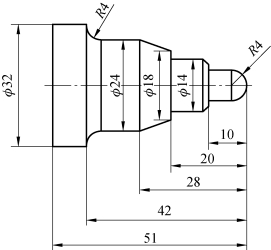

1.对毛坯为ϕ35 mm×100 mm 的棒料完成以下操作。

(1)选择夹紧方式;(2)选择刀具;(3)用i5智能车床编写图2.1.59 的精加工程序。

图2.1.59 编程练习图1

2.对毛坯为ϕ40 mm×100 mm 的棒料完成以下操作。

(1)选择夹紧方式;(2)选择刀具;(3)用i5智能车床编写图2.1.60 的精加工程序。

图2.1.60 编程练习图2

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。