任务导入

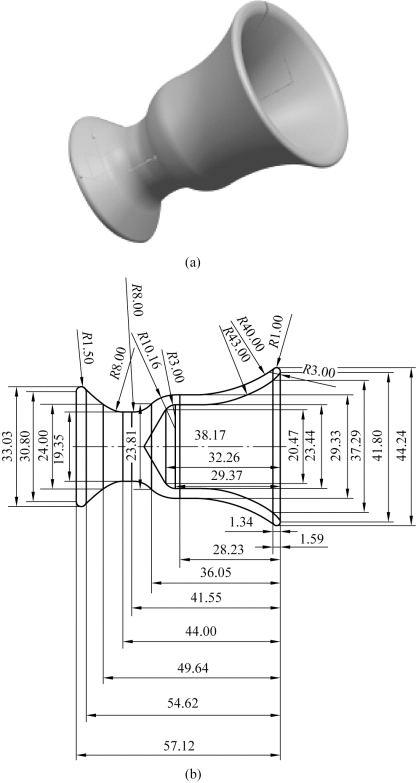

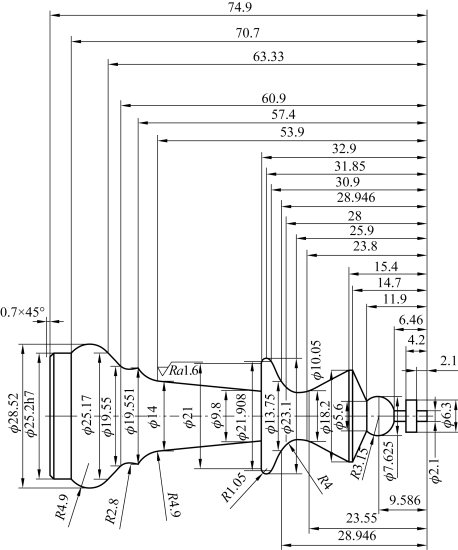

请将图2.1.1(a)的小酒杯零件3D 模型,根据图2.1.1(b)的图纸,进行图纸分析并给出初步工艺方案。

图2.1.1 小酒杯零件的3D 模型和图纸

(a)小酒杯零件3D 模型;(b)小酒杯零件图纸

知识平台

1.切削三要素

1)切削速度vc

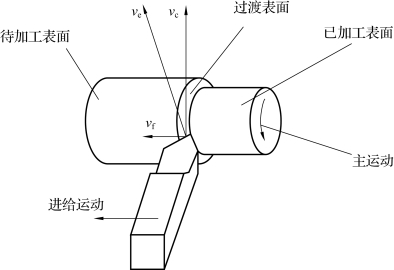

切削速度是指切削刃上选定点相对于工件沿主运动方向的瞬时速度,切削速度示意图如图2.1.2所示,图中:vf 为给进速度,单位为mm/r(或mm/min);ve 为切削线速度,单位为m/s(或m/min)。

图2.1.2 切削速度示意图

当主运动为旋转运动时,刀具或工件最大直径处的切削速度由式(2.1)确定,vc 一般由工件材质、刀具材质决定,首要因素是工件材质。

![]()

式中:D 为完成主运动的刀具或工件的最大直径,单位为mm;n 为主运动的转速,单位为r/s 或r/min。

切削速度太低产生的影响有:积屑瘤、刃口变钝、经济性差。

切削速度太高产生的影响有:后刀面磨损、表面质量差、沟槽磨损、月牙洼磨损、产生塑性变形。

2)切削深度ap

对切削外圆柱面而言,切削深度ap(单位为mm)等于工件已加工表面与待加工表面的垂直距离。其中车削外圆柱面时的切削深度为

![]()

式中:dw 为工件待加工表面直径,单位为mm;dm 为工件已加工表面的直径,单位为mm。

切削深度过小产生的影响有:排屑不易控制、振动、切削热很高、经济性差。

切削深度过大产生的影响有:功率消耗大、刀刃易断裂、切削力很大。

切削深度一般不小于刀片刀尖半径(rɛ)的2/3,即ap≥2/3rɛ。

3)进给量f

进给量f 是指工件或刀具每回转一周或往返一个行程时,两者沿进给运动方向的相对位移,单位为mm/r。

进给量太低产生的影响有:后刀面磨损、经济性差。

进给量太高产生的影响有:切屑不易控制、表面质量差、月牙洼磨损、塑性变形磨损、功率消耗高。

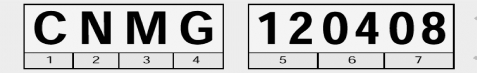

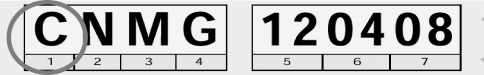

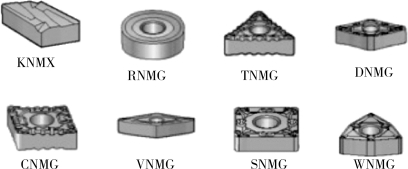

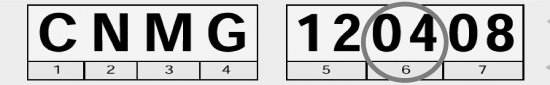

2.车刀刀片编号

车刀一般由刀片(刀具)和刀杆组成,刀片编号规则遵循国标GB/T 2076—2007,可转位刀片的代码表示方法是由8 位字符串组成的,其排列如图2.1.3所示。

图2.1.3 可转位刀片的代码

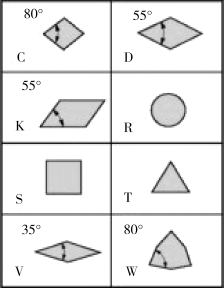

1)刀尖形状

刀尖形状编号位于车刀刀片编号的第一位,如图2.1.4所示。刀尖形状编号示例和刀尖形状编号(部分)如图2.1.5 和图2.1.6所示。刀尖形状编号的具体含义如下:C——刀尖角为80°菱形;D——刀尖角为55°菱形;K——刀尖角为55°平行四边形;R——圆形;S——正方形;T——三角形;V——刀尖角为35°菱形;H——正六边形;O——正八边形;P——正五边形;E——刀尖角为75°菱形;M——刀尖角为86°菱形;A——刀尖角为85°平行四边形。

图2.1.4 刀尖形状编号的位置示例

图2.1.5 刀尖形状编号示例

图2.1.6 刀尖形状编号(部分)

刀尖形状是根据被加工工件的形状和尺寸来决定的,刀尖角越大,强度越大,除切削温度会被分散,增加切削的法向力外,刀尖角增大一般是有利的。从经济性来说,W 型和T 型刀片由于可用刃数较多较为常用(仿形一般用V 型、D 型刀片)。车床用刀片,最应推荐的是80°的C 型刀片,C 型刀片与W 型、T 型刀片相比,只是将刀片对称反转安装,故重复定位精度要高得多。

选取刀片的要点如下:

(1)推荐采用比目前使用中的刀尖角(刀尖半径)强度更高的产品;

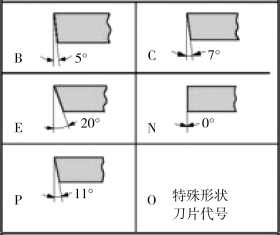

2)刀片后角

刀片后角编号(部分)如图2.1.7所示。刀片后角编号的具体含义如下:A——3°后角;B——5°后角;C——7°后角;D——15°后角;E——20°后角;F——25°后角;G——30°后角;N——0°后角;P——11°后角;O——特殊形状刀片代号。

图2.1.7 刀片后角编号(部分)

3)刀片的公差

刀片的公差等级比较多,从精到粗依次排列有:A、F、C、H、E、G、J、K、M、N、U。

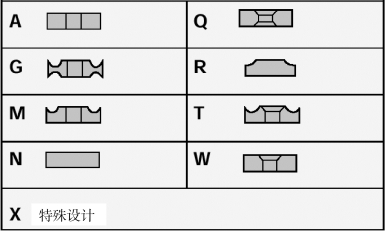

4)刀片形式

刀片形式编号位于车刀刀片编号的第四位如图2.1.8所示。

图2.1.8 刀片形式编号的位置示例

刀片形式编号如图2.1.9所示,常用刀片形式如下:G——有断屑槽的双面刀片;L——有断屑槽的单面刀片;A——有孔的平面刀片;N——无孔的平面刀片;W——有孔且以螺钉夹紧的平面刀片。

图2.1.9 刀片形式编号

5)切削刃长度

切削刃长度决定了刀具的最大切削深度,一般外圆刀具的有效切削深度为切削刃长度的2/3,切削刃长度编号位于车刀刀片编号的第五位,如图2.1.10所示。

图2.1.10 切削刃长度编号的位置示例

6)刀片厚度

刀片厚度编号位于车刀刀片编号的第六位,如图2.1.11所示。

图2.1.11 刀片厚度编号的位置示例

7)刀尖圆弧半径

刀尖圆弧半径(rɛ,单位为mm)在实际应用中是任何刀具都具有的,若假设刀尖编程在加工端面或外圆时没有误差,但在进行倒角、刀尖斜面切削、圆弧面切削时就会产生欠切或过切,这是由于刀尖圆弧半径的存在。

其中刀尖角越大,安全性越高,光洁度越好,切削力越大;刀尖角越小,减震性越好,产生最小切削深度。刀尖圆弧半径编号如图2.1.12所示。

图2.1.12 刀尖圆弧半径编号

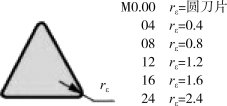

8)刀片断屑槽

刀片断屑槽编号如下:精加工断屑槽用F 表示,半精加工断屑槽用M 表示,粗加工断屑槽用R 表示,PM 表示钢件半精加工用断屑槽,PR 表示钢件粗加工用断屑槽,P 一般代表钢件,如果是K 的话代表铸铁,M 代表不锈钢,如图2.1.13所示。

图2.1.13 刀片断屑槽编号

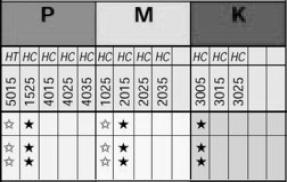

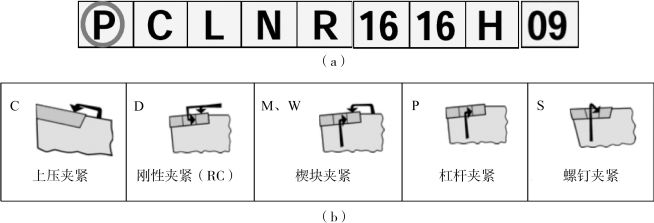

3.刀杆编号规则

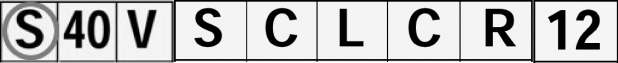

按国标GB/T 2076—2007,刀杆的代码表示方法是由9 位字符串组成的,编号规则如图2.1.14所示。

图2.1.14 刀杆编号规则

1)夹紧方式

刀杆夹紧方式的选择:比如在进行车内孔操作的时候,如果内孔很小,则最好选择螺钉夹紧或者是杠杆夹紧。因为这两种方式在刀杆上所占的空间面积比较小,铁屑容易排出,而且不易造成刀杆的干涉。夹紧方式编号位于刀杆编号的第一位,如图2.1.15(a)所示。

螺钉夹紧S:夹紧元件少,结构简单,装卸刀片和转位方便迅速,制造方便、排屑无阻。但松开或紧固螺纹偏心销不太方便。断续切削时容易使偏心销受冲击与振动而失去自锁能力。轻切削小孔切削的菱形刀片、三角形刀片和镗刀头中应用较多。

杠杆夹紧P:杠杆夹紧用于刀片中心圆柱销孔夹紧,定位与夹紧比较可靠,前面开放有利于排屑,一般在中、轻切削时选用。

楔块夹紧M、W:夹紧可靠但结构不太紧凑,切削力大的场合不适用(如加工条件恶劣的钢的粗加工),较适用于铸铁的加工。

夹紧方式编号如图2.1.15(b)所示,其具体含义为:C——上压夹紧;D——刚性夹紧;M、W——楔块夹紧;P——杠杆夹紧;S——螺钉夹紧。

图2.1.15 夹紧方式编号的位置示例和含义

(a)夹紧方式编号的位置示例;(b)夹紧方式编号

2)刀片形状

此节编码原则同本模块任务一中车刀刀片编号内的刀片形状,在此不再赘述。

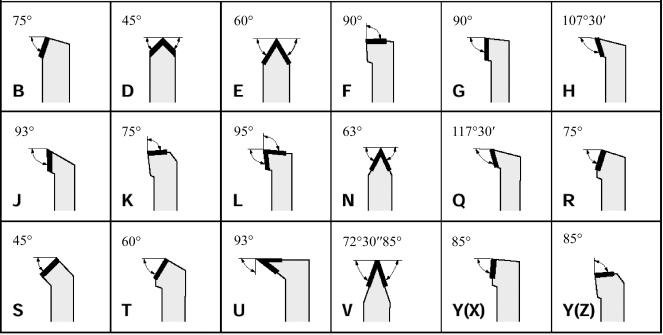

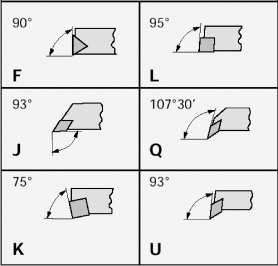

3)主偏角角度

主偏角编号规则及含义如图2.1.16所示。

图2.1.16 主偏角编号规则及含义

4)后角角度

此节编码原则同本模块任务一中车刀刀片编号内的刀片后角,在此不再赘述。(https://www.xing528.com)

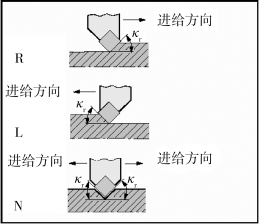

5)左右手方向

R 为右手刀;L 为左手刀,刀具的左右手方向编号规则如图2.1.17所示。

图2.1.17 刀具的左右手方向编号规则

6)刀杆厚度与宽度

刀杆厚度与宽度一般按照刀具刀杆的刀方截面的厚度和宽度来表示,单位是mm。

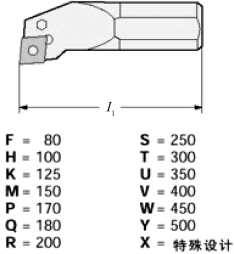

7)刀杆长度

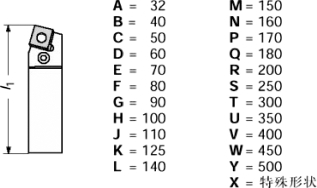

刀杆长度编号规则如图2.1.18所示。

图2.1.18 刀杆长度编号规则

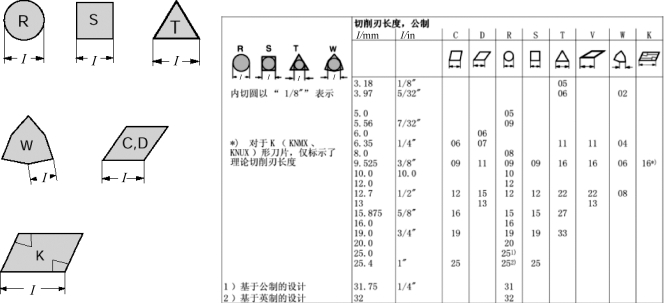

8)主切削刃长度

主切削刃长度编号规则如图2.1.19所示(图中1 in=25.4 mm)。

图2.1.19 主切削刃长度编号规则

4.常规内孔车刀编号

1)内孔刀杆的类型

内孔刀杆编号位于内孔车刀编号的第一位,如图2.1.20所示。

图2.1.20 内孔刀杆编号

内孔刀杆编号的含义如下:

A——内冷却液钢制刀杆;E——硬质合金常规刀杆;F——防震刀杆;S—整体钢制刀杆。

2)刀杆直径

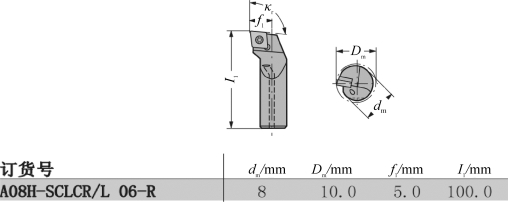

如图2.1.21所示,订货号A08H-SCLCR/L 06-R 中的08 表示刀杆直径,即dm,表示该刀具刀杆直径为8 mm。

图2.1.21 内孔刀杆直径编号规则

3)刀杆长度

内孔刀杆长度编号规则如图2.1.22所示。

图2.1.22 内孔刀杆长度编号规则

4)夹紧方式

此节编号规则与本模块任务一中车刀刀片编号内的夹紧方式相同,在此不再赘述。

5)刀尖形状

此节编号规则与本模块任务一中车刀刀片编号内的刀尖形状相同,在此不再赘述。

6)刀片主偏角

内孔车刀主偏角编号规则如图2.1.23所示。

图2.1.23 内孔车刀主偏角编号规则

7)后角角度

此节编号规则与本模块任务一中车刀刀片编号内的刀片后角相同,在此不再赘述。

8)左右手方向

此节编号规则与本模块任务一中刀杆编号规则内的左右手方向相同,在此不再赘述。

9)切削刃长度

此节编号规则与本模块任务一中刀杆编号规则内的主切削刀长度相同,在此不再赘述。

车削工艺制定的一般流程为:确认毛坯状态;确定加工部位及精度;确认车床及其配置;确认装夹方式及工序;确认刀体及刀片型号;确定加工参数。

具体操作步骤如下。

1)图纸分析

已知,工件为长57 mm,最大直径为44 mm 的回转体,轮廓特点从右到左包括:右侧端面,R3、R42、R3 的内孔相切弧面,R1、R40、R10、R16、R8、R1.5 相切弧面外圆,左侧切断面。配合UG 建模,可以看出整体形状美观、尺寸合理,对尺寸精度无太高要求,粗糙度要求较高。本次选择ϕ50 mm×110 mm 的圆棒料做毛坯。

2)机床选择

根据Ra1.6 μm 的要求选择高转速、低进给的加工方式。根据零件毛坯的尺寸范围,选用通用型智能车床i5T3.3。i5智能车床标配伺服转塔刀架,结构简单,转位快,其外形如图2.1.24所示。

图2.1.24 i5T3.3 智能车床外形

3)装夹方式

用液压自定心卡盘要求露出72 mm 的加工量。

4)刀具选择

根据图纸的加工轮廓需要用到以下刀具。

(1)外圆刀T4 SVJBR2525M16(前角为7°的正前角右手车刀)。

(2)切槽刀T2 MGEHR2525-3C(槽宽为3 mm 的右手切槽刀)。

(3)端面刀T6 DCLNL2525M12(后角为0°的负前角左手车刀)。

(4)内孔刀T7 S20VSLCR12(前角为7°的正前角右手内孔车刀)。

(5)钻头(直径为19.5 mm)。

(6)中心钻SSD(直径为3 mm)。

其中,端面刀T6 用于平端面,外圆刀T4 用于粗、精车外轮廓,切槽刀T2 用于R1.5圆弧左半部分以及最后切断,内孔刀T7 用于内轮廓加工,中心钻SSD 用于钻中心孔前的打中心孔,19.5 mm 钻头用于钻孔。刀具安装及刀具工艺表分别如图2.1.25(a)、(b)所示。

5)加工路线的确认

车削加工的原则,在车削加工中一般按由内及外、基准优先的原则,具体步骤如下。

(1)平端面。加工出Z 向基准面。

(2)粗车内轮廓。T7 内孔刀加工R3、R42、R3 的内孔相切弧面,留0.4 mm 的径向余量。

(3)精车内轮廓。

(4)粗车外轮廓。加工R1、R40、R10、R16、R8、R1.5 相切弧面外圆,留0.4 mm的径向余量。

(5)精车外轮廓。

(6)切断及底座圆弧倒角。

图2.1.25 刀具安装及刀具工艺表

(a)刀具安装;(b)i5系统刀具工艺表

6)加工参数确认

参数确认的具体步骤如下。

(1)平端面。根据铝的加工材质,确定线速度为150 m/min。根据线速度和工件直径可以确定主轴转速为2 400 r/min。根据毛坯及刀具情况,确定切削深度为1 mm;每转进给量为0.2 mm/r。根据加工长度为22 mm,确定切削时间为3 s。

(2)粗车内轮廓。根据铝的加工材质,确定线速度为150 m/min。根据线速度和工件直径可以确定主轴转速为1 600 r/min。其余相关参数同上。

(3)精车内轮廓。根据铝的加工材质,确定线速度为150 m/min。根据线速度和工件直径可以确定主轴转速为1 600 r/min。其余相关参数同上。

(4)粗车外轮廓。根据铝的加工材质,确定线速度为150 m/min。根据线速度和工件直径可以确定主轴转速为1 600 r/min。其余相关参数同上。

(5)精车外轮廓。根据铝的加工材质,确定线速度为150 m/min。根据线速度和工件直径可以确定主轴转速为1 600 r/min。其余相关参数同上。

(6)切断及底座圆弧倒角。根据铝的加工材质,确定线速度为75 m/min。根据线速度和工件直径可以确定主轴转速为1 200 r/min。其余相关参数同上。

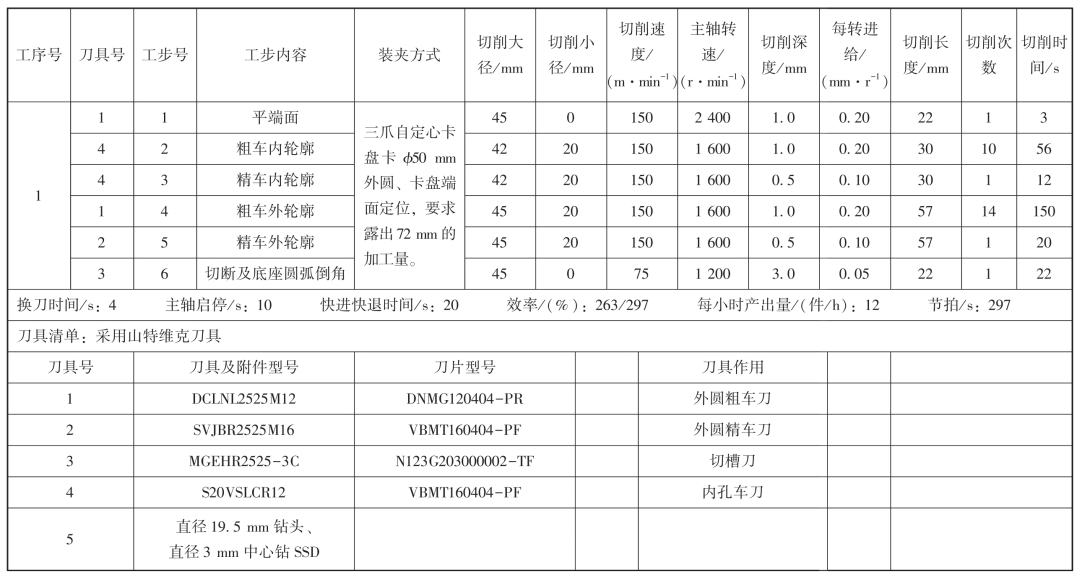

7)填写加工工艺卡片

加工工艺卡片如表2.1.1所示。

图2.1.1 加工工艺卡片

练习与提高

1.当有端面、内孔,以及外圆环槽的工件加工时工步顺序为( )、( )、( )。

2.粗、精车削加工长度为2 m 的火车车轴应采用( )装夹的方法。

3.车削刀具刀片TNMG120408ER 代表什么刀片,加工工件的优缺点有哪些?

4.制定加工工艺卡片。

请对图2.1.26 进行工艺分析(包括刀具选择、机床选择、夹具选择、加工参数确认),并制定加工工艺卡片。

图2.1.26 练习图纸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。