任务导入

请说明下面这些指令是如何在机床上执行并解释其原理,程序示例如下。

G95

M3 S1000;

G00 X100 Y100

G00 Z-5

G01 X-100 F0.1

M30

知识平台

1.CNC 系统插补与位置控制指令的原理

CNC 系统对机床的坐标运动进行控制。在控制原理上,这是位置量控制系统,需要控制的是几个轴的联动,运动轨迹(加工轮廓)的计算,最重要的是保证运动精度和定位精度(动态的轮廓几何精度和静态的位置几何精度)、各轴的移动量(mm)、移动速度(mm/min)、移动方向、启/制动过程(加速/减速)和移动的分辨率。

现代CNC 系统是纯电气控制系统。进给轴的移动由伺服电动机执行。通常,一个进给轴由一个伺服电动机驱动,电动机由伺服放大器供给动力,伺服放大器由CNC 系统插补器的分配输出信号控制。

CNC 系统对机床进给轴的控制,是执行事先编写好的加工程序指令。程序指令内容是按零件的轮廓编写的加工刀具运动轨迹。程序是根据零件轮廓分段编写的,一个程序段加工一段形状的轮廓。轮廓形状不同,使用不同的程序指令(零件轮廓形状元素)。例如:G01——直线运动指令;G02——顺时针圆弧运动指令;G03——逆时针运动圆弧指令;G32(G33)——螺纹加工……。但是,在一段加工指令中,只是编写此段的走刀终点。例如,下面一个程序段要加工XY 平面上一段圆弧,程序中只指令了终点的坐标值,其具体程序示例如下。

G90 G17 G02 X100 Y-200 R50 F500

在此程序段中起点已在前一段编写,就是前段的终点。因此,加工此段时,CNC 系统控制器即计算机处理器只知道该段的起点和终点坐标值。段中刀具运行轨迹上的其他各个点坐标值由处理器计算出来。处理器是依据该段轮廓指令(G02)及起点、终点坐标值计算的,即必须算出希望加工的工件轮廓,算出在执行该段指令过程中刀具沿X 轴和Y 轴同时移动的中间各点的位置。X 轴和Y 轴的合成运动即形成了刀具加工的工件轮廓轨迹。除此之外,在程序中必须指令运动速度(加工速度),如F500。在位置计算时,要根据轮廓位置算出对应点的刀具运动方向速度。此例中是分别算出沿X 轴各点的对应速度和沿Y 轴各点的对应速度。实现上述运算的机构称之为插补器。

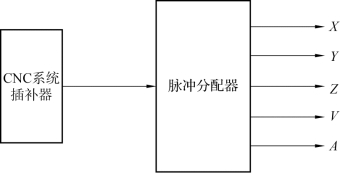

2.插补脉冲的分配输出

经过插补运算,算出了加工所要求的工件形状在同一时间周期(插补周期)内各个坐标轴移动的距离(移动量),它是以脉冲数表示的。如:在本插补周期内X 轴进给25 个“脉冲”;Y 轴进给50 个“脉冲”,分别送给对应的坐标轴作为相应轴的位置移动指令。脉冲序列有正负号,指令对应轴的运动方向;脉冲序列按一定的频率输出,指定该进给轴的运动速度。这一装置叫作脉冲分配器,如图1.2.11所示。

图1.2.11 脉冲分配器

为了防止产生加工运动的冲击、提高加工精度和光洁度,在脉冲分配给各进给轴之前,要对进给速度进行加/减速。CNC 系统可实现两种加/减速控制,分别是插补前加/减速和插补后加/减速。插补后加/减速通常用直线型或指数型加/减速方法,指数型加/减速方法得到的速度变化比较平滑,因而冲击小,但是速度指令的滞后较大。相反,直线型加/减速方法得到的速度变化迅速,时间常数设得较小时会造成冲击,引起机床的震动。但是,加工出的零件轮廓可能与编程的轮廓接近。

插补前用直线型加/减速方法,这样可以减小加工的形状误差。除此之外,为了提高加工精度和加工速度,还开发了预读/预处理多个程序段、精细加/减速等CNC 系统软件。

3.运动误差的补偿

1)运动轴反向时的间隙补偿(失动量补偿)

在机床工作台的运动中从某一方向变为相反方向的反向时刻,会由于滚珠丝杠和螺母的间隙或丝杠的变形而丢失脉冲,就是所说的失动量。在机床上“打表”实测各轴的反向移动间隙量,根据实测的间隙值用参数设定其补偿量——补偿脉冲数。这样,在工作台反向时、执行CNC 系统的程序指令前,CNC 系统将补偿脉冲经脉冲分配器按事先设定的速率输出至相应轴的伺服放大器,对失动量进行补偿。

反向间隙值与工作台的移动速度有关,设定相关参数,CNC 系统可以对G00(快速移动)和进给速度(F)下的间隙分别进行补偿。

2)螺距误差补偿

机床使用的滚珠丝杠,其螺距是有误差的。CNC 系统可对实测的各进给轴滚珠丝杠的螺距误差进行补偿。而这通常是用激光干涉仪测量滚珠丝杠的螺距误差,测量的基准点为机床的零点。每隔一定的距离设置一个补偿点,该距离是用参数设定的。当然,各轴可以任意设定,比如:X 轴的行程长,设为50 mm 补一个点,Z 轴行程短或是要求移动精度高,设为20 mm 补一个点……。近来,CNC 系统开发了按工作台移动方向的双向螺距误差的补偿功能。进一步提高了进给轴的移动精度。i5系统是具有双向螺距误差补偿功能的。

4.进给伺服轴控制

机床工作台(包括转台)的进给用伺服机构驱动,目前都是电气化的,而且多数都是用同步电动机。电动机与滚珠丝杠直接连接,这样由于传动链短,运动损失小,且反应迅速,因此可确保高精度。机床的进给伺服属于位置控制伺服系统。输入端接收的是来自CNC 系统插补器在每个插补周期内串行输出的位置脉冲。脉冲数表示位置的移动量(通常是一个脉冲为1 μm——即系统的分辨率为1 μm);脉冲的频率(即单位时间内输出的脉冲数的多少)表示进给的速度;脉冲的符号表示轴的进给方向,通常是将脉冲直接送往不同伺服轴的指令输入地址端口。几个轴在同一插补周期内接收到插补指令时,由于在同一时间内的进给量(进给率)不同,进给速度不同,运动方向不同,其合成的运动就是曲线,刀具依此曲线轨迹运动即可加工出程序所要求的工件轮廓。对进给伺服的要求不只是静态特性,如停止时的定位精度、稳定度,更重要的是进给的伺服刚性好,响应快,运动的稳定性好,分辨率高,这样才能高速、高精度地加工出表面光滑的高质量工件。

主轴速度传感器与位置传感器之间的关系较为复杂。随着主轴电动机的转动,主轴速度传感器转一转发出128、256、384 个,或512 个脉冲(取决于电动机的型号),计算出主轴电动机的转数。若电动机与主轴间不是1 ∶1 耦合,则必须在主轴上安装位置传感器,用位置传感器发出的一转信号测量主轴的转数。通常这种传感器是光电式的,转一转发出1 024 个脉冲,此外还发出一个一转信号,其可实现螺纹加工和刚性攻螺纹,及加工中心机床换刀时的主轴定向。(https://www.xing528.com)

5.网络及CNC 系统加工的总线信息工具控制

机械加工厂的网络一般可分3 级:厂级网、加工单元级网和加工现场网。厂级网和加工单元级网目前多用以太网。加工现场网采用i5系统,可配EtherCAT 总线、全新智能化定制工具,智能化定制更容易。自动识别导入的CAD 模型的形状特征,自动排布加工工序并生成加工程序。i5系统主要由两部分构成分别是HMI 软件和内嵌ST 语言的i5PLC。i5系统在LINUX 下运行,上位和下位系统都处于同一个局域网。可以通过i5系统进行本身IP 地址的查看,以及与其他设备的互联互通,具体操作为:

(1)通过文件执行器输入命令“sudo config”进行机床本身IP 地址的查看;

(2)进行IP 连通的命令为“ping + IP 地址”,如“ping 168.192.1.122”,当下面出现接收和发送数据时表示设备互联互通正常。

6.i5系统的特点

i5系统与传统数控系统相比有以下特点。

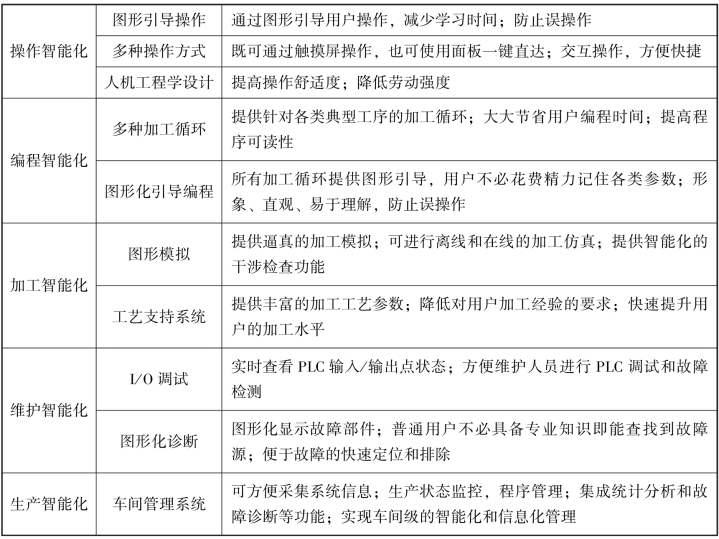

1)智能化特点

智能化特点如表1.2.1所示。

表1.2.1 i5系统的智能化特点

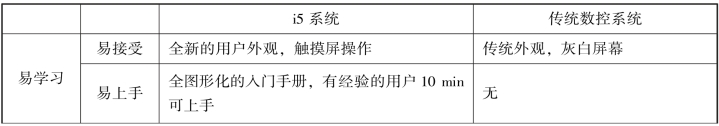

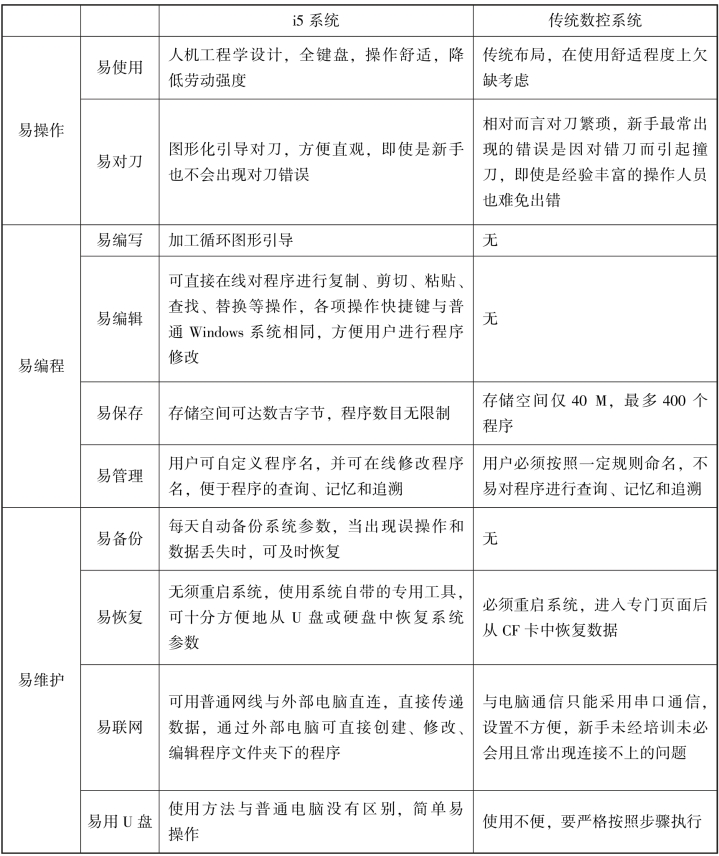

2)易用性特点

易用性特点如表1.2.2所示。

表1.2.2 i5系统的易用性特点

续表

7.i5系统软件故障信息的获取

可以通过系统主界面的“触摸屏”,在屏幕上方进行i5系统软件故障信息的获取及故障诊断,报警页面如图1.2.12所示。

图1.2.12 报警页面

再单击“故障”按钮可以进入图形诊断页面,进入相关部位可以进行故障的PLC 信号诊断。图形诊断如图1.2.13所示,故障诊断如图1.2.14所示。

图1.2.13 图形诊断

图1.2.14 故障诊断

练习与提高

1.请对G00、G01 指令在机床内部的执行流程进行说明,并画出流程图。

2.请指出i5系统与传统数控系统的区别。

3.如何在i5智能机床上进行故障信息的获取?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。