叉车的传动系统的作用是将发动机的动力经传动系统传递给车轮,实现叉车的前进和后退。

传动系统由离合器、变速器、液力传动装置、驱动桥、万向节、差速器等部分组成。这种传动装置都有一定的档数,其每一个档位都有一个固定的传动比,常称为有级变速。原北京叉车厂产CPQ3、宝鸡叉车厂产CPQ5就属这种类型。全液力叉车则不同,是用液力变矩器代替了普通变速器,实现了无级变速。

(1)离合器的功能 离合器是装在发动机与变速器之间的动力传动机构,它既能使两离合片可靠的接合,也能使之彻底分离。它的功能是:①保证叉车平稳起步;②保证叉车顺利换档;③防止传动机构超负荷。

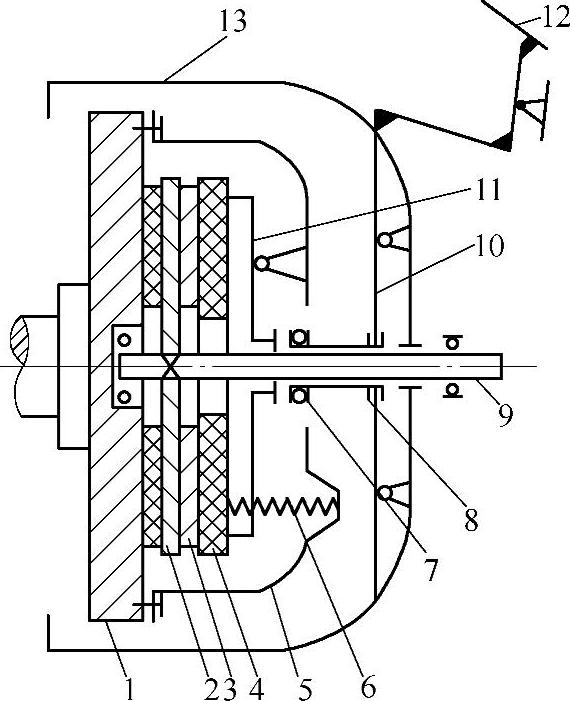

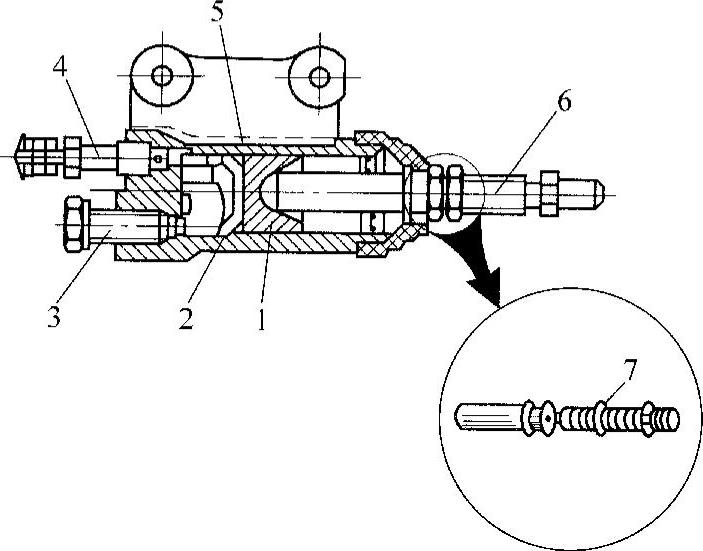

(2)离合器的结构 离合器由离合器壳盖、摩擦片、压盘、分离杆、分离轴承套筒、拨叉、分离轴承、弹簧等机件组成,如图3-56所示。

图3-56 CPQ3叉车离合器

1—离合器壳盖 2—摩擦片 3—压盘 4—压盘壳 5—分离杆 6—分离轴承套筒 7—拨叉 8—分离推力轴承 9—弹簧

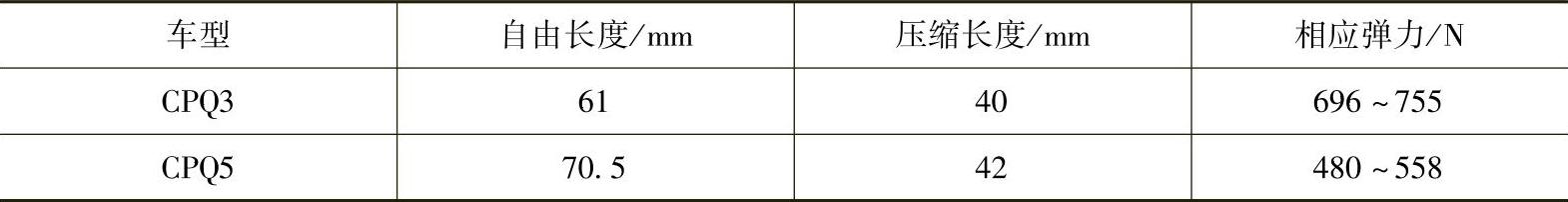

离合器压盘弹簧弹力应符合表3-13的规定,如不符合规定,应更换新弹簧。

表3-13 离合器压盘弹簧主要技术参数

图3-57 离合器的结构原理

1—飞轮 2—从动片 3—摩擦片 4—压盘 5—离合器盖 6—压紧弹簧 7—分离轴承 8—分离套筒 9—从动轴 10—分离拨叉 11—分离杠杆 12—踏板 13—离合器壳

(3)离合器的结构原理 从图3-57中可看到离合器的主动部分有飞轮1、离合器盖5和压盘4等机件。离合器的从动部分带有摩擦片3的从动片2,从动片通过花键与从动轴9相连,从动轴即变速器输入轴。当从动片被弹簧(压紧装置)压紧在飞轮与压盘之间时,产生摩擦力而传递转矩。需要中断转矩的传递时,迅速踏下踏板12,经过分离套筒及分离杠杆,使压盘进一步压紧弹簧并离合从动片,离合器处于分离状态,不再传递转矩。这些机构件被总称为分离机构。

当需要离合器接合时,缓慢地逐渐放松踏板,这时,压盘在弹簧力作用下,向左移动而将从动片逐渐压紧,随着踏板的放松,压力逐渐加大,主、从动片间的摩擦力也逐渐加大,传递的转矩也加大,从动件在摩擦转矩作用下将逐渐加速,直至与主动件的转速完全一致。在踏板完全放松的条件下,离合器的摩擦转矩必须大于发动机的最大转矩,以保证可靠地传递发动机转矩。

(4)离合器的装配

1)润滑各活动部分。

2)两个从动盘花键轴套的短头相对,长的一面分别朝向飞轮和变速器。

3)中间主动盘有撑持弹簧的一面应朝向飞轮。

4)在拧紧离合器固定螺栓前,为了确保飞轮中心轴承和两个离合器摩擦片花键轴套在同一轴线上,可用一旧的变速器第一轴作为导杆,插入被动盘花键轴套和曲轴后端轴承孔内,对正轴心,然后均匀地旋紧离合器固定螺栓,以免从动盘偏斜,而使装变速器时第一轴插不进曲轴后端的轴承孔内。

(5)离合器的调整

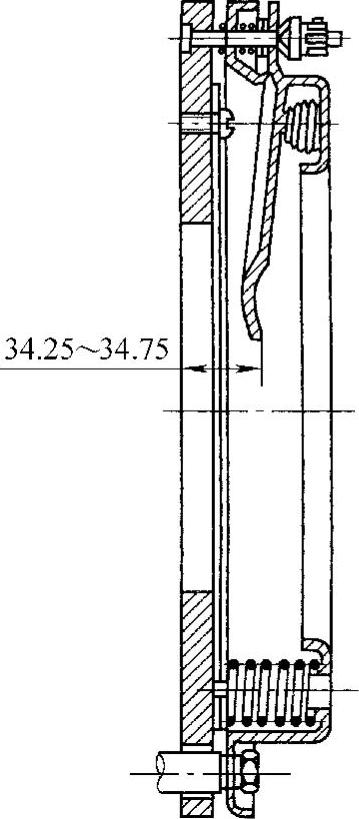

1)离合器分离杆高度的调整。从动盘工作面至分离杆内端上平面的距离应为34.25~34.75mm,各杆高度应一致,其差不大于0.25mm。可调整分离杆外端的调整螺钉,调好后应穿上开口销使螺母固定,如图3-58所示。(https://www.xing528.com)

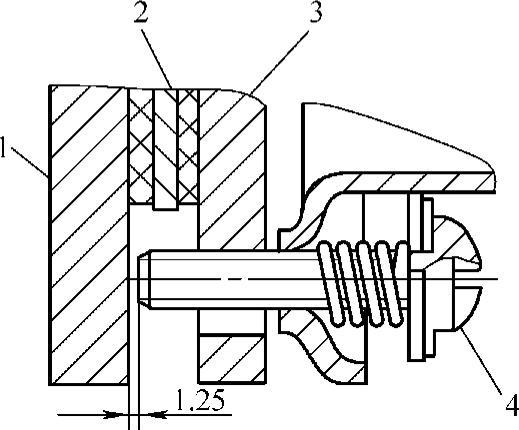

2)离合器中间主动盘限位螺钉的调整。离合器中间主动盘的行程,在离合器有拖滞现象时应予以调整。是用限位调整螺钉限制中间主动盘的位移。中间主动盘的正常后移行程为1.00~1.25mm,如图3-59所示。调整时应在离合器完全接合的状态下进行。拧紧三个限位螺钉直到与中间主动盘抵住,然后旋出5/6转(旋出时听到垫板发出5次声响)。三个螺钉的调整应一致,螺钉头与中间主动盘之间的间隙为1.25mm。此时离合器在分离位置时应能完全分离。

3)踏板自由行程的调整。离合器踏板必须具有一定的自由行程,这是为了使压盘分离杠杆与分离轴承之间保持1.5~2mm的间隙,来减少分离杠杆与分离轴承之间的磨损,但如果自由行程过大,踏板的工作行程将会使离合器分离不彻底,所以踏板必须保持20~30mm的自由行程。在调整时可旋紧或旋出分离杆上的调整螺母,以增加或减少自由行程,调整后应锁紧螺母。

(6)离合器的装配与调整 离合器的装配是各机件修复后的重要工序,它直接影响离合器的正常工作。因此在进行装配和调整时,应注意它们相互之间的关系,如图3-56所示。

1)装配前应将零件彻底清洗干净(离合器摩擦片不需要清洗)。

2)要按分解相反的顺序装配。

3)润滑各活动部位。

4)应使分离杆的三个端部所决定的平面与压盘的工作平面相平行,其误差应不大于0.4mm,可由分离杆内端调整螺钉来调整。调整螺钉头表面至飞轮工作面的距离应为(51±0.75)mm(即压盘内平面距离41.75~43.25mm)。调整分离杠杆11后,应使在压盘方向的松动位移量应不超过1.5mm。调整后锁住螺钉。

5)分离轴承7与分离杠杆内部的接触平面,是由分离杆内端调整螺钉来调整的,三只螺钉的平面误差应不大于0.4mm。

图3-58 分离杆的高度

图3-59 中间主动盘限位螺钉的调整

1—中间主动盘 2—从动盘 3—压盖 4—限位调整螺钉

6)离合踏板自由行程的调整。自由行程是由离合器分离轴承与分离杠杆之间的间隙和主缸推杆与活塞之间的间隙决定的。踏板的标准自由行程为32mm。

图3-60 工作分泵推杆调整位置

1—活塞 2—皮碗 3—管接头 4—放气螺钉 5—分泵体 6—推杆 7—锁紧螺母

7)主缸推杆与活塞之间的间隙为0.5~1.0mm,在踏板上的反映为3~6mm,可通过踏板偏心螺栓移动拉杆位置进行调整,调整后锁紧螺母。

8)分离杠杆11的顶端与分离轴承7(图3-57)的端面间的间隙为2.5~3.5mm,在踏板上的反映为35~48mm,可通过改变工作分泵推杆6(图3-60)的长度进行调整。调整后应锁紧螺母7。

9)踏板完全踩下时,工作分泵推杆的行程不应小于19mm。当行程过小时,不能使离合器彻底分离。在踏板自由行程调好后,如果行程小于19mm,则可能是由于添加制动液时操作不当,在液压系统中进入了空气,这样就缩短了工作分泵推杆的行程。

放空气时,应将贮油室内加满制动液后,旋紧螺塞。通气螺塞就起连接打气筒之用,然后用打气筒对制动液加以微小的压力,为了排除液体中的空气,必须卸下放气阀端部的放气阀盖,并装上一只软管进行放气,软管的一端应垂直放于有少许制动液的容器中,并将放气阀旋松半圈,直至放出的制动液不夹气泡为止(空气已排出)。然后将气阀旋紧(图3-60中放气螺钉4),从放气阀盖处取下软管,套上橡胶盖。再向贮油室注入制动液,使液面高度低于加油口上缘15~20mm为合适。放气时,不允许把贮油室底面露出,应在流出制动液约150cm3(一杯左右)时,停止放气,在注满制动液之后,方可继续放气,调整结束后,应踏上踏板并测量推杆行程(应不少于19mm),当数值小时离合器系统正常,可继续放气到排出为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。