随行叉车的特点是:具有普通越野叉车和全挂车的性能,能快速转场,野外作业能力强,在公路上最高拖行速度可达80km/h。该叉车的额定起重量为2t,涉水深度为600mm。该叉车样机已通过国家工程机械质量监督检验中心的鉴定,各项性能指标均达到了设计要求。对样机进行了叉车400h可靠性强化试验和全挂车5000km行驶可靠性强化试验,各项安全指标均达到GB 10827—1999和GB 7258—2012国家标准要求。该产品已批量生产,并进入实际应用阶段。

在大范围长距离的两地分别进行搬运作业时,叉车要具有快速转场能力,且能跟上一般运输车队80km/h的行进速度;同时,叉车还要具有很强的野外作业能力。要满足上述要求,叉车可以具有两种形式:第一种为叉车自行行驶,具有工程机械和汽车两方面的性能;第二种为叉车被动拖行,具有工程机械和全挂车两方面的性能。也就是说,叉车既要具有通常的野外作业能力,还要具有全挂车功能。遇到有转场要求时,叉车可以像全挂车一样挂在运输车后面,由运输车快速转场到另一个作业场地。

普通叉车的结构特点主要表现在:桥架直接相连,没有减振系统;最大自行驶速度为30km/h左右。而用于野外用途的越野叉车,最大自行驶速度为40km/h左右,不能跟上运输车队的行进速度。因此,也就不能完成大范围、长距离的两地快速机动转场的要求。

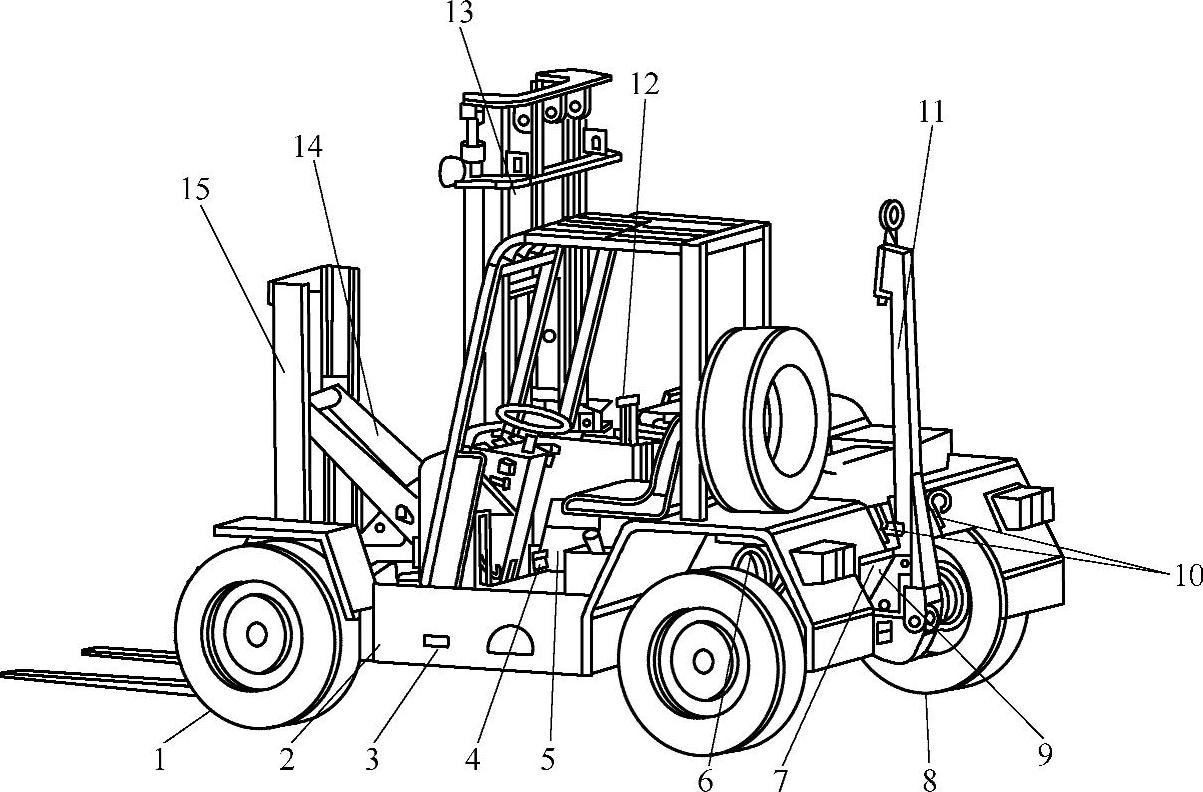

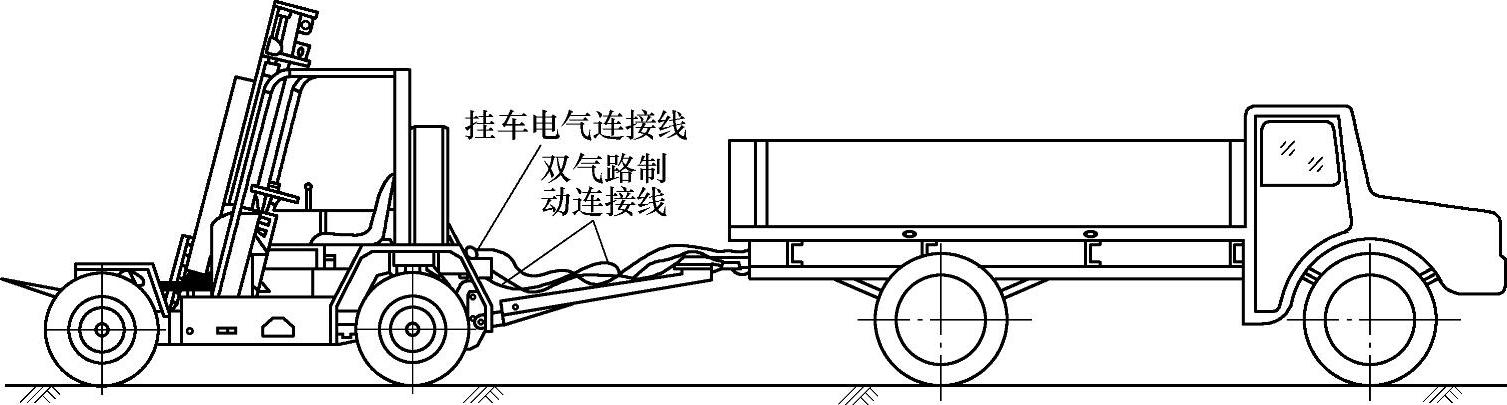

基于上述问题的考虑,总后勤部建筑工程研究所研制了能够以时速80km/h拖行的挂车形式的随行叉车。平常当普通叉车使用,需要大范围转场运输时,放下叉车后部的牵引杆,可由运输车牵引随行。其外观结构如图1-11所示,拖行状态如图1-12所示。

图1-11 随行叉车外观结构图

1—前轮 2—车架 3—锁止机构 4—制动踏板 5—加速踏板 6—限位弹簧 7—减振板簧 8—后轮 9—减振器 10—挂车双气路制动阀 11—牵引杆 12—工作机构操纵杆 13—大门架 14—剪刀叉 15—小门架

图1-12 随行叉车拖行状态结构图

(1)主要技术参数

随行叉车主要技术参数

(2)主要结构

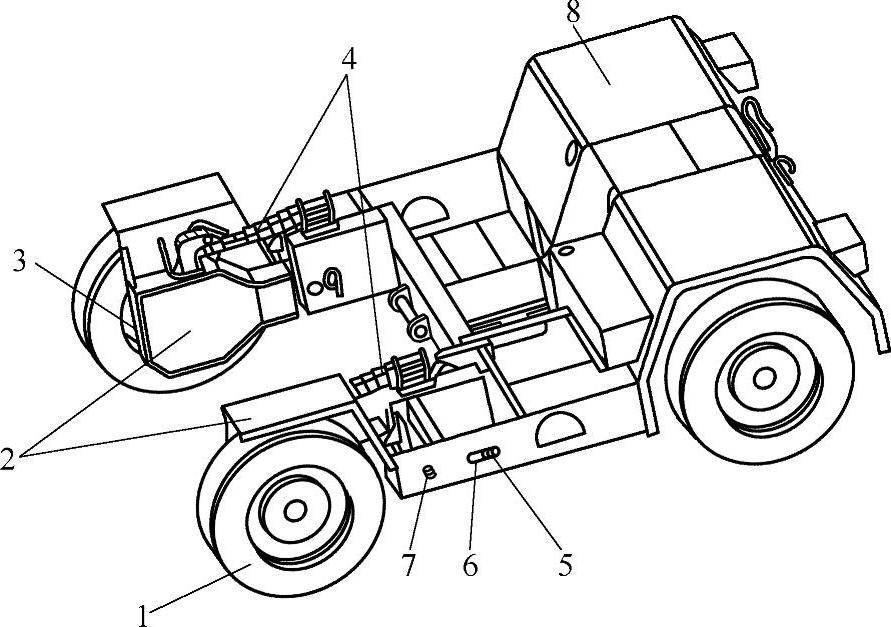

1)总体结构。总体结构为四支点前移式,正向作业,反向拖行,同时兼顾叉车作业与全挂车公路行驶两方面的性能。车架通过摆动臂与前轮相连、车架与摆动臂之间由半板簧相连(图1-13),高速拖行时起减振作用;平常工作时,车架与摆动臂之间锁止,半板簧不起作用。车架与后轮转向桥之间通过横置板簧、减振器和横向稳定杆相连。叉车作业时为全轮驱动,后轮转向;拖行状态时,四个驱动轮转换为自由轮,前轮转向。

低速作业时,车架与前轮摆动臂之间通过锁止机构锁止、前轮与车架刚性连接,满足叉车叉装货物的需要。车架与后轮转向桥通过拉链柔性连接,叉装货物可将后桥自重传递给车架,起配重作用,保证叉车作业的机动性与灵活性。

高速拖行时发动机熄火,前轮摆动臂锁止机构解锁,半板簧起减振作用,牵引杆从垂直位置放下并挂在运输车后面的牵引挂钩上,同时由转向盘操纵后转向驱动桥的功能消失。由于叉车反向牵引,后转向桥变为前转向桥,通过牵引杆保证叉车转向桥具有拖行转向功能,利用四个轮胎的轮边马达背压功能,可使四个驱动轮变为四个自由轮,使叉车具有全挂车功能。

2)行驶驱动系统。随行叉车采用柴油机作动力,静液压传动,其工作原理是:柴油发动机驱动与其相连的行走变量泵,变量泵通过液压胶管与四个低速大转矩轮边马达相连,驱动叉车行走,行驶中没有档位,控制节气门实现无级变速,操作简单方便。

图1-13 车架的连接

1—前轮 2—摆动臂 3—轮边马达 4—半板簧 5—锁止机构 6—滑道 7—旋转轴 8—车架

静压传动的能量传输介质是液压油,具有管路输送的特性,将远距离动力传输问题简化为一组可随意布置的管路,再结合低速大转矩轮边驱动马达,形成泵➝管路➝车轮马达的传动路线,非常适合于随行叉车前轮外置的结构型式,同理还可以大大简化转向驱动桥的结构。采用静压传动还具有载荷自适应的特性,这一特点将为随行叉车提供极为优良的行驶操纵性能,特别适合野外作业。

3)转向系统。随行叉车的转向系统具有叉车主动转向系统和全挂车被动转向系统特性,能够满足叉车和全挂车两种功能要求。在处于叉车作业工况时,应具有很好的机动性和对各种作业场所的适应性;在随行挂车工况中,应具有全挂车对转向的技术要求。因此,要求叉车转向系统可由主动转向转换为被动转向,以适应叉车的随行要求。(https://www.xing528.com)

随行叉车主动转向原理:采用全液压转向器助力转向。转动转向盘,发动机带动同轴的双联泵给全液压转向器供油,压力油经转向器给转向液压缸供油,使转向车轮偏转,实现转向。当发动机熄火或供液压泵出现故障时,全液压助力转向器能借助人力操纵转向,从而保证转向的可靠性。

随行叉车被动转向原理:发动机熄火状态,放下牵引杆,底部凸轮顶开转向油路开关,使转向液压缸油路相通,转向盘主动转向功能失效、转向盘可空转、对转向系统没有影响。牵引杆底部带有一拉动转向轮的拉杆,转向时,牵引杆拉动转向轮被动转动,属于车轮转向方式的全挂车状态。

4)叉车作业与挂车行驶功能转换系统。随行叉车从叉车行驶功能转为挂车行驶功能包括四项内容:①叉车状态的前桥在转为挂车状态后桥时,前轮与车架应转为弹性连接;②所有驱动马达出油口相连,使车轮成为自由轮;③叉车自主转向机构失效,变为由牵引杆拉动的被动转向;④叉车的行车制动功能变为由牵引车控制的气顶油挂车制动方式。随行叉车两种作业工况相互转换的四步操作内容必须协调一致,在转换过程中任何一步不到位,两个工况作业功能都难以实现,甚至影响作业安全。区别叉车工况与挂车工况有两项本质特征,即发动机是否起动和牵引杆位置。发动机起动且牵引杆收回为叉车作业工况,发动机熄火且牵引杆放下为挂车行驶工况。利用这两个特征与叉车工况转换动作联动,即可实现工况转换一步到位。

5)制动系统。随行叉车制动系统按功能分有行车制动装置和驻车制动装置,同时行车制动系统在全挂车状态可转换成牵引车控制的气顶油挂车制动系统,制动系统是制约叉车运动和全挂车运动的装置,是叉车安全行驶和顺利进行作业必不可少的装置,同时也是挂车高速安全行驶必须具备的装置。

行车制动的功用是使随行叉车在行驶过程中减速直至停车,是由驾驶员通过制动踏板操纵的,踩下制动踏板,产生制动作用;放松制动踏板,制动作用消失。

驻车制动为手制动,用于坡道驻车,具有制动锁止机构,可以保证在驾驶员离开叉车时也能可靠地停车,实现叉车驻车制动。

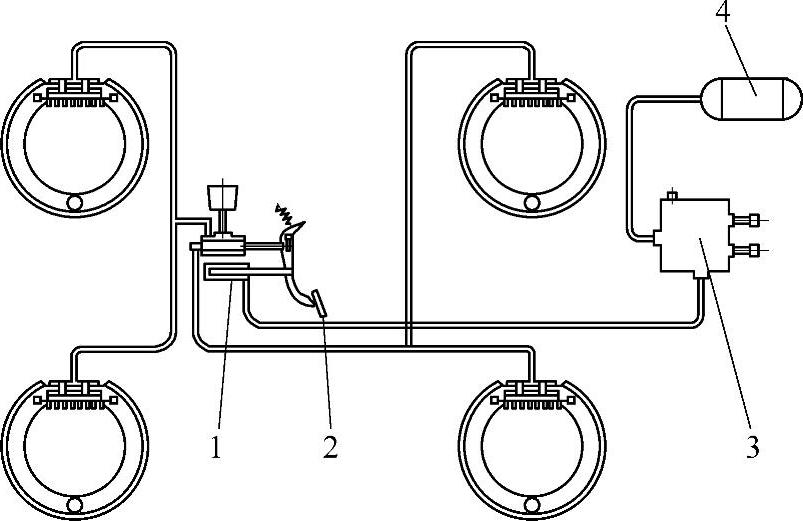

遇有紧急情况时,行车制动装置和驻车制动装置可同时使用。随行叉车全挂车制动系统的工作原理如图1-14所示。

图1-14 随行叉车全挂车制动系统的工作原理

1—挂车制动液压缸 2—行车制动踏板 3—挂车气顶油转换装置 4—储气罐

由图1-14可知:主牵引车行驶过程中通过挂车气顶油转换装置可向储气罐4充气,踩下主牵引车制动踏板,通过挂车气顶油转换装置使储气罐放气,气顶挂车制动液压缸1,拉动行车制动踏板2,使随行叉车在全挂车状态下行车制动。

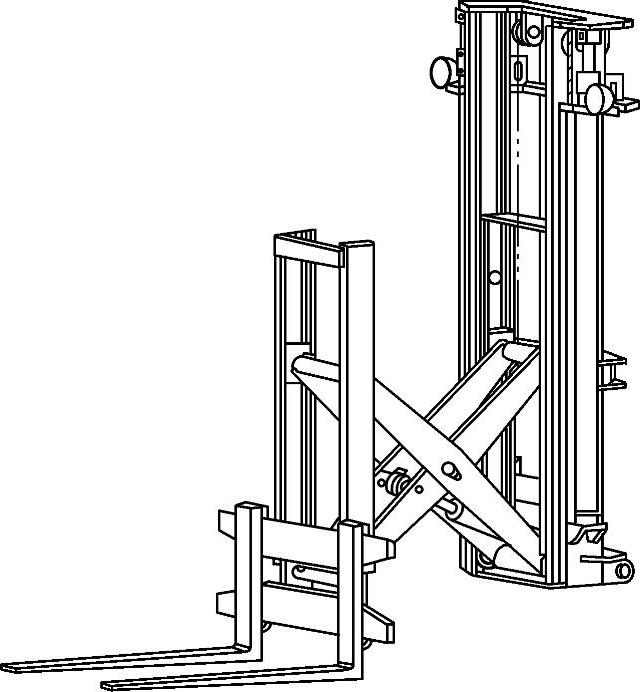

6)工作装置。采用两级双起升液压缸的宽视野门架,两个液压缸对称分置在门架立柱外侧,由于随行叉车总体结构是支腿式前移叉车,货叉应具有前移功能,因此大门架前部还有一小门架,小门架采用剪刀叉式货叉前移方式,满足叉装货物的要求,工作装置结构如图1-15所示。

7)悬架系统。叉车轮胎与车架一般为刚性连接,也有为改善行驶舒适性,在后桥设置弹性悬架的个例。随行叉车要具有良好的公路行驶性能,拖行最高速度为80km/h,车架与车桥之间就要有弹性悬架装置,弹性悬架可以缓和并衰减振动和冲击,使车辆获得良好的行驶平顺性。悬架设计是随行叉车能够满足高速拖行的关键因素之一。

悬架结构通常有板簧、螺簧、扭力杆、油气和磁流变五种。后两种技术先进、性能优良,但造价昂贵,可供选择的品种有限,多用于大型车辆;扭力杆因受叉车结构限制也不易采用。而板簧、螺簧是应用最为普遍的悬架结构,设计理论和制造工艺相当成熟,能满足随行叉车公路行驶要求,而且技术上是完全可行的。

图1-15 随行叉车工作装置结构图

随行叉车转向桥(即挂车状态的前桥)采用横置板簧结构实现减振目的。板簧中部与车体铰接,为承受纵向力;在驱动桥上加装两根纵向稳定杆,为避免高速拖行时左右摇摆,转向桥与车架之间设置有推力杆,阻尼减振器和横向稳定杆等辅助装置,保证全挂车状态稳定直线行驶。同时转向桥与车架之间用链条限位,在叉装货物时,可将后桥的自重传递给车架,以保持整车稳定性。前桥(即挂车状态后桥)是以半幅板簧作为弹性元件的单纵臂独立悬架摆臂结构,布置简洁。悬架臂与车架之间设置锁止机构,依靠发动机的起动和熄火,实现悬架摆臂的弹性或刚性连接。

8)液压系统。随行叉车的传动方式为闭式静液压传动,工作装置液压系统与整车液压系统共用一个油箱。工作装置液压系统的功用是满足工作机构的动作要求,靠液压缸的伸缩完成工作装置搬运货物的动作;工作液压泵直接串联在行走泵后面,靠操纵手柄控制工作装置的起升与下降。各操纵手柄布置在座椅右侧,操作人员用右手控制工作装置的所有动作,左手驾驶转向盘,即满足了叉车叉装工作要求。

用静压传动能够使叉车更柔和地起步、变速和换向,并能使发动机经常处于经济工况区运行,不仅有利于提高工作效率和操作舒适性,而且能有效地降低油耗、噪声及排放。由于静压传动液压系统比较复杂、油路多、管路长,因此设计时已充分考虑了管路优化布置、减少沿程损失和改善系统散热等问题。同时,静压传动系统的“柔性连接”也给整机的总体布局带来许多方便。

(3)试验。随行叉车已通过国家工程机械质量监督检验中心的鉴定,各项性能指标均满足设计要求,同时样机已通过叉车400h作业可靠性强化试验和全挂车5000km行驶可靠性强化试验。试验结果表明,样机具有较高的可靠性,达到了作业可靠性和全挂车行驶可靠性要求的指标。各项安全指标均符合GB 10827—1999和GB 7258—2012国家标准要求。

综上所述,随行叉车将叉车技术与全挂车技术融为一体,采用全挂车方案实现跟随运输,既能当作普通叉车使用,又能在转场时,由运输车以时速80km/h牵引随行。目前,随行叉车已投入小批量生产,并进入实际应用阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。